煤化工项目中大型绕管式换热器的应用

2018-05-28王鑫鑫

王鑫鑫

(山西潞安煤基合成油有限公司,山西 长治 046100 )

目前,一些规模较大的煤化工工厂都是将大型绕管换热器作为低温甲醇洗装置的主要仪器。由于大型绕管换热器具备超强的导热性能,而且在系统化装置负荷变换的同时能够保证良好的运行效率,进而为低温甲醇洗装置提供一流的运行条件,一直被各大主流化工企业当作大型煤化工项目低温甲醛洗装置的核心设备之一。自该低温甲醛洗装备安装调试之后,已经顺利进入运行优良的状态,这种顺畅稳定的运行状态,使得净化之后合成气的质量呈现向上的趋势。为了更好地了解低温甲醛洗装置的运行原理,掌握其结构特点和性能,便于保障其超稳定、超优良的运行状态,特对其设计、制造等方面进行深入剖析。

1 绕管式换热器的结构特点

以西门子为代表的德国重工业始终是世界工业的代表,林德公司作为世界工业气体的巨头,最先开发出了绕管式热换器,经多次试验之后应用于低温甲醇洗设备当中。因此,绕管式热换器是林德公司的重要专利技术,并称雄于工业气体多年。伴随着技术的进步,人们发现,最初的热管式热换器只能够适用于低温甲醛洗设备当中,对于其应用的广度上受到了限制。该模型机进入国内之后不久,众公司就进行了技术攻关,优化了其性能,并将其应用到甲醇合成等化工工艺上,由此,实现了绕管式换热器的国产化,并在相关的构造设计和运行等方面积累了宝贵的经验。

当下所通用的绕管式热换器都是由换热管以螺旋式的方式缠绕而形成管束通道,并采用Φ15×1~2、Φ18×1~2、Φ19×1~2、Φ25×1~3等规格的不锈钢换热管,因而,绕管式换热器具有紧凑、高效和管壳式的典型特征。其具体表现如下:第一,结构整体呈紧凑型。原因在于换热管的曲线缠绕设计,解决了热力膨胀的难题;第二,双轨并行。由单股物流和多股物流同时并行的管程设计,能够适应高压性能下的物流传热,同时也能够带来多个普通管壳式换热器同时工作所产生的良好效果;第三,管线导热性能良好,传热效率高,能够满足超负荷物流传热的要求;第四,由于管壳的缠绕设计,其清洗的过程较为繁琐,普通清洗的效果也并不理想。

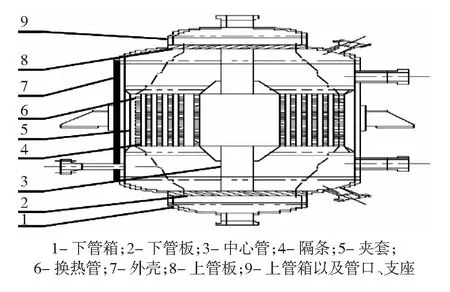

为更直观地展示单股和双股流绕管式换热器的结构,分别将其列展如图1、第137页图2。

图1 单股流绕管式换热器

由图1、图2可知,无论是单股还是多股绕管式换热器,其整体构造中起到核心支撑作用的仍然是中心管,而绕管管束的内在结构尺寸则决定了整个换热器的外在大小。一般而言,换热管是由隔层反向螺旋型缠绕的方式组成绕管管束;所谓的隔层反向指的是每相邻的两个层级管束之间其旋转的方向正好相反,这种设计能够最大限度地节省空间,提高单位空间内的管道流速,增强承压性能,增大散热面积。并且,为防止热膨胀对管束造成破坏,影响使用寿命,每一层换热管之间会有专用隔条进行分割;同一层的换热管内径以及长度必须完全一致,均匀散布在所缠绕的中心管上。与其相比,管程多股物流的管长在每个通道中也是一致的,但是由于其工艺的差别,在选择不同通道管长的时候也可以不同,这就极大提高了多股物流传导的便宜性、高效性、灵活性和适应性。

图2 多股流绕管式换热器

2 煤化工项目中绕管式换热器的设计参数

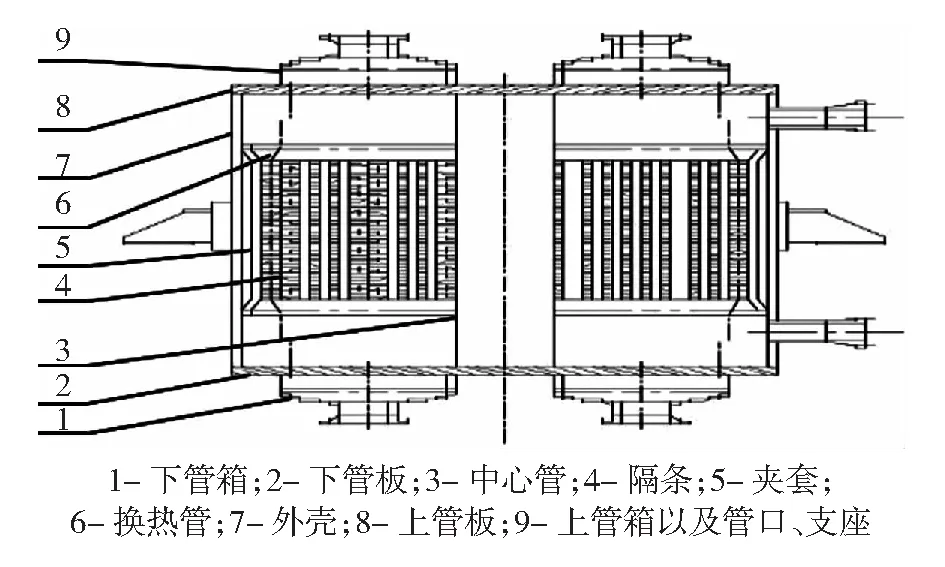

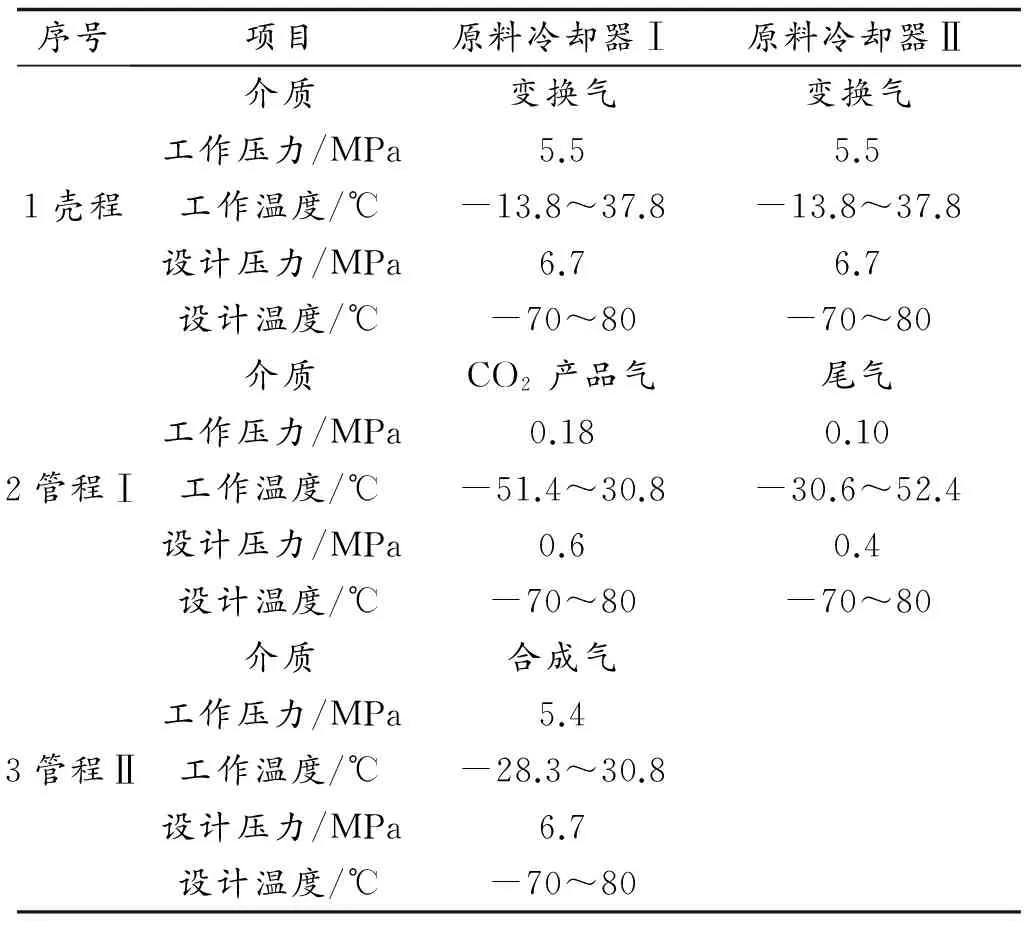

在煤化工项目当中,业内公认的绕管式热换器的代表是神华集团股份有限公司主导设计并投资建设的神华内蒙古某煤化工项目和神华新疆某煤化工项目。这两个项目分别于2010年和2016年建成并投入使用,其利用煤炭生产甲醛的设备规模均为180万t/a,生产工艺类似,均采用低温甲醛洗、一氧化碳变换、加压气化水煤浆以及甲醛合成等工艺流程。其生产的甲醛性能均为MTO级。两个绕管式换热器的区别在于其产量和品质上,内蒙古煤化项目每年生产聚乙烯30万t、聚丙烯30万t,而新疆煤化工项目每年可生产聚乙烯27万t、聚丙烯45万t,且后者生产的聚乙烯为高压聚乙烯,整体性能要优于前者。在技术设计层面上,内蒙古煤化工项目适用的是来自德国林德公司生产的低温甲醇洗设备,该设备有两个系统,每个系统各有5台绕管式换热器同时运行。神华内蒙煤化项目的低温甲醛洗设备绕管式换热器的参数见表1~表2。

原料气冷却器Ⅰ(E107)为多股流式换热器,其结构形式见图2,其使用的是耳式支座的支撑样式,换热管和管板的材料分别是S32168型和S30408型,壳体材料同管板;管板间距、直径以及换热面积分别为7 630 mm、2 570 mm、1 880 m2。图1所展示的是原料气冷却器Ⅱ(E102)的绕管式换热器的结构图,该绕管式换热器是单股绕管式换热器,在支座支撑、壳体和管板材料同多股流式相同,换热材料采用的是S30403,且其换热面积、直径、管板间距均远大于多股流式换热器。

表1 原料气冷却器Ⅰ&Ⅱ设计参数

表2 循环甲醇冷却器和甲醇换热器Ⅰ&Ⅱ设计参数

同原料气冷却机类似,循环甲醇冷却器(E106)大多数也是采用多股流绕管式换热器,图2所展示的是其架构组成的解剖图。其在支撑方式上仍然采用了耳式支座支撑,且整体为立式结构,管板的使用材料是S30408,其间距为8 600 mm,在材质上,壳体和换热管与管板相同;在换热面积上同原料气冷却机基本一致,但是其直径范围要略大,约为2 600 mm。

甲醇换热器Ⅰ(E107)为多股流绕管式换热器,其结构形式如图2所示,换热面积约为1 610 m2,直径约为1 700 mm,管板间距约为8 190 mm,壳体、管板和换热管材料均为S30408,立式,采用耳式支座支撑。

甲醇换热器Ⅱ(E109)为单股流绕管式换热器,其结构形式如图1 所示,换热面积约为2 715 m2,直径约为1 700 mm,管板间距约为12 500 mm,换热管材料为S30403,壳体和管板材料均为S30408,立式,采用耳式支座支撑。

在上述5台绕管式换热器中,循环甲醇冷却器、甲醇换热器Ⅰ和Ⅱ,都是工作时能够承受5.0 MPa级以上的压力,属于高压介质;三者的壳程在工作时所能够承受的压力不高,低于1.6MPa,均属于低压介质。

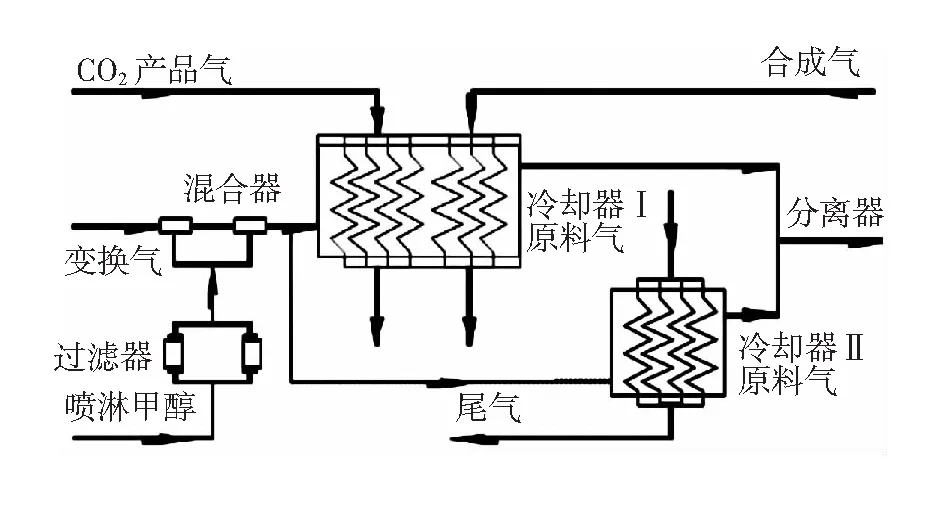

原料气冷却器Ⅰ的管程为高压介质(合成气)和低压介质(CO2产品气),原料气冷却器Ⅱ的管程为低压介质(尾气)。原料气冷却器Ⅰ和原料气冷却器Ⅱ的壳程均为高压介质(变换气)。林德低温甲醇洗变换气冷却工艺流程,详见图3。

图3 林德低温甲醇洗变换气冷却工艺流程

在生产过程当中,将约占气体总量四分之三的甲醛加入混合式气体中(该混合气体指的是低温甲醛循环气与变换气的混合),在高达5.5 MPa压力和接近40 ℃水温中的变换装置中的变换气发生水合反应和水分子结冰现象。其工艺原理是添加的甲醛与二氧化碳的产品气合成气冷却,这一过程发生在原料气冷却机器Ⅰ的壳程当中,而剩余的气体会在原料气冷却机器Ⅱ的壳程中被尾气冷却,并经冷却汇合之后进入分离器。

在成品制造的过程中,工程人员进行了大量的实验研讨,力求减少换热面积,增大直径,加快流速,减少设备的投资成本。实践证明,该工艺的优化,完全实现了预期的目标。其详细更换流程见图4。

图4 管、壳程介质互换后变换气冷却工艺流程

3 设备设计、制造和运行质量控制要点

3.1 绕管式换热器设计

尽管绕管式换热器开发设计时间较长,但是在国内能够掌握设计和制造能力的公司屈指可数。原因在于,无论是在国内还是国外,作为一种热交换器的新型设备,其设计和制造标准并不统一。其难点在于对包括管箱和壳体在内的主要受压部件在进行设计的时候参考标准选择存在困难,大多数情况下所依据的标准是《热交换器》、《压力容器》和《固定式压力容器安全技术监察规程》,使用的计算方式为SW6(管板采用的是应力分析法)。绕管式换热器的综合性能受到多种因素的影响,要实现其高性能和稳定运行,需要管束的圆度适宜,以保证流体传输的匀称,提高传热导热效果和效率,保证压力的稳定值;管束的绕制也要恰到好处,因为中心管会承载包括自身重量和绕管拉力在内的双重压力;此外,需要保证的是中心管和管板的硬度与强度[2]。

所以,在中心管的模型机设计当中,需要充分考虑管束的支撑能力,以及绕管机的拉力和转速;管束的外形需要保持一定的范围,拒绝超出偏差,并且,在其绕管曲度方面需要限制,以达到中心管的硬度和强度的制造标准。对于绕管式换热器的管板受力而言,其要高于固定管扳换热器的压力,低于U型管换热器的承受压力。其之所以能够承受高强度压力的原因在于绕管管束自身具有良好的弹性,能够支援管板的支撑,分担壳体的内部伸缩所产生的膨胀热力和约束力。由于管束的硬度,在遇到热力膨胀的时候绕管束的支撑力和约束力就展现出来了,但是这一点却在绕管式换热器的相关计算当中被忽略,这明显不符合工业设计的精准性规范,但是从实用性的角度来讲,又比较符合预留原则的要求,因此,也只能称其过于保守。

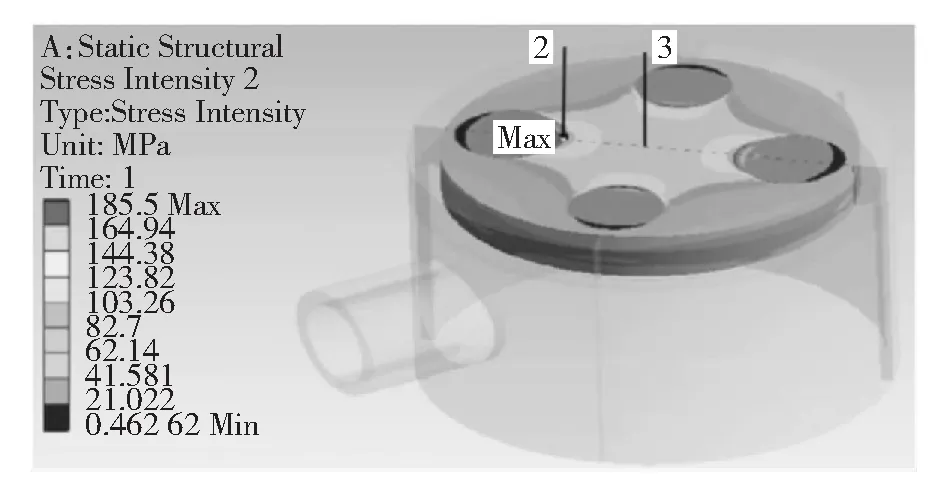

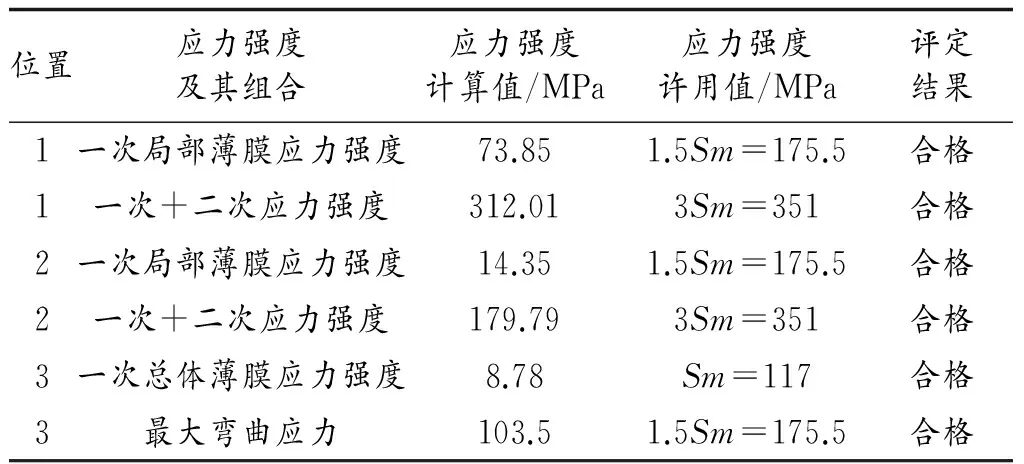

神华新疆某煤化工项目原料气冷却器Ⅰ(E1001)管板采用应力分析法进行设计。图5所示为下管板应力总体分布云图,图6所示为下管板布管区及周边应力分布云图,其应力评定情况如下表4所示。

图5 E1001应力总体分布云图

图6 E1001管板布管区及周边应力分布云图

位置应力强度及其组合应力强度计算值/MPa应力强度许用值/MPa评定结果1一次局部薄膜应力强度73.851.5Sm=175.5合格1一次+二次应力强度312.013Sm=351合格2一次局部薄膜应力强度14.351.5Sm=175.5合格2一次+二次应力强度179.793Sm=351合格3一次总体薄膜应力强度8.78Sm=117合格3最大弯曲应力103.51.5Sm=175.5合格

3.2 绕管式换热器的制造

绕管式换热器制造质量保证主要包括以下几个方面:一是关于换热管束的绕制技术;二是关于管板和换热管连接技术;三是关于穿管束技术;四是关于绕管式换热器运行技术。

3.2.1 换热管束的绕制

设备制造成功与否的核心与关键在于换热管束绕制,对于该技术需要做到以下几个方面:其一,对于传热性能的保障问题,解决该问题需要保证流体的正确流向,防止出现偏差;并且内外管的间距保持一致,且每相邻的换热管之间的轴向管间距应当与内外管间距相同。其二,对于保障传热效果的问题。换热管在制造绕制以及弯曲的过程中需要呈现一定的弧度,保持顺畅,防止直线弯折,这就要求多次弯折中每一次都必须严格依照标准进行,以防止内应力超标。其三,对于缠绕角度的问题。可适用规格相同的换热管和隔条的方式来解决。其四,引导流向的问题。由于管程不同,需要引导至应管板区作为设计的标准[3]。

3.2.2 管板和换热管连接

管板和换热管的连接方式决定着设备整体的稳定性,因此,在设计结构以及施工方面有着具体的要求。通常而言,常用的液压胀的贴胀方式,这种方式是业内高强度焊接外加贴胀的经典应用,其在工艺顺序上也有着讲究,即先用高强度焊接后用贴胀,且为了保障换热管不被划伤,管板孔的内边缘应当是倒角。在焊接的过程中要做好以下几个方面:第一,关于焊接前的准备。要对管控内进行高度清洁,尤其注意清理其油污和其他杂质,所选择的换热管需有金属光泽,长度与管板厚度的比例为2:1。第二,对于贴张的前置问题。管接头在进行正式焊接的时候,需要先进行定位轻胀,并且需要确保换热管的长度要长于管板,换热管和管控实现对中密接。第三,关于焊接工艺。这里主要指采用哪一种焊接方式的问题,为安全考虑,通用的焊接方式为自动氩弧焊接,且采用惰性气体进行保护。第四,关于检验的问题。检验的地方包括焊接头的焊缝的外观检测以及100%PT检测,此外,对胀度的把控范围是在1.5%~3.0%。

3.2.3 穿管束

绕管式换热器的壳体也需要高强的硬度,其在直线度、最小壁厚度、壳体椭圆度需要分别达到《热交换器》、《热交换器》、《压力容器》的相关规定标准。

此外,对穿管束的工艺而言,还需要做好以下几点:一是要防止壳体变形。原因在于,绕管式换热器的管束自身负重较大,一旦出现管程压力值上升的情况,对于壳程压力承受力低的换热器而言,需要壳体拥有足够的硬度(刚度)。二是穿管束的阻力问题。解决该问题需要架设支撑装置于管束前端,以减轻由于绕管式换热器不设置滑倒所带来的穿管束阻力。

3.3 绕管式换热器运行

从神华集团的两个项目来看,整体而言运行良好,但是也曾经出现过2次贫甲醇泵联锁停车事故。为避免更大的事故,保障其稳定运行,对相关的工艺研究之后进行了改进和优化,优化的内容主要包括以下几点:第一,出现类似情况的时候要及时切断变换气,防止因结冰冻坏换热器。第二,设置过滤器,防止煤灰进入甲醛装置,堵塞管束,影响换热效果。

4 结束语

绕管式换热器在经过理论和实践上的工艺改进之后,已经日趋成熟。其良好的运行状态为煤化工行业的相关应用提供了前提与可能。伴随着工艺的进一步改进,相信绕管式换热器必定能够在其他的化工行业中得到应用。

参考文献:

[1] 李健伟,曲萍,武艳芳,等.多股流绕管换热器管板结构分析[J].压力容器,2013,30(5):18-22.

[2] 陈永东,陈学东.我国大型换热器的技术进展[J].机械工程学报,2013,49(10):134-143.

[3] 陈永东.煤化工大型缠绕管式换热器的设计与制造[J].压力容器,2015(1):36-44.