三重冗余式压缩机综合控制系统初探

2018-05-28吕佳

吕 佳

(同煤广发化学工业有限公司,山西 大同 037001)

引 言

在我国,甲醇生产装置多建在内陆地区和西部地区,比如青海察尔汗盐湖,由于自然资源极其丰富,开发价值极高,成为我国发展盐化工业的重要基地。加大对于盐湖的开发利用,对于发展国民经济意义重大。将石油天然气资源转化为化工原料,也成为我国盐湖开发的重要途径,越来越多的甲醇生产项目开始开工建设。在此过程中,压缩机大大提升了甲醇生产效率,不但增强了生产自动化程度,也满足了甲醇生产对于安全性与可靠性的高要求。

1 甲醇生产工艺流程

控制系统的设计是为了满足生产工艺需求,因此,优良控制系统得以设计出的重要前提条件是了解生产工艺要求和控制对象。

甲醇的生产工艺流程如图1,其工艺流程主要包括五大步骤。

图1 甲醇生产流程图

1) 甲醇生产需要以天然气为原料,采用蒸汽或是空气转化的方式,使其生成由氢气、一氧化碳、二氧化碳组成的混合气体,其中还包括一定的残余甲烷和氮气。

2) 有用气体生成后需要经过净化,进行脱硫和脱碳处理,在此过程要要进行气体的转化,以满足甲醇合成的要求。

3) 在进行甲醇合成之前要压缩气体,使之生成一定的压力,为合成甲醇创造必要条件。

4) 进行甲醇的粗合成,在此过程中甲醇合成时会发生各种各样的副反应,致使甲醇中含有较多杂质,即粗甲醇。

5) 采用蒸馏的方式对粗甲醇进行处理,得到精甲醇成品。

通过以上甲醇生产工艺流程的介绍可以确定应将化工机械设备压缩机应用于压缩及合成部分。

2 系统总体设计方案

根据上文所述甲醇生产工艺要求以及现场实际需要,设计了以下GMR三重冗余控制方案,控制系统网络结构如图2。

图2 系统结构图

如图2所示,GMR控制系统的通讯是通过Genius网络与输入输出模块实现的,而该系统中的3个PLC,也是通过这三层网络实现通讯的。从系统结构图中可以看出,留出了一个扩展口便于与DCS上设备通讯。系统中的太网同样为冗余设计,上位机能够在同一时间接收来自三个PLC的参数,这种设计的优势是,倘若GMR控制系统在工作时某一个PLC发生故障,上位机也能通过冗余以太网接收另两个PLC的数据。上位机监控系统能够实时监控设备参数,工程师和操作人员能够及时查看设备状态,并在第一时间进行设备维护。这种多层冗余结构能够为系统提供更多的安全性和灵活性,高速、高效地进行通讯。

3 GMR控制系统的PLC子系统设计

GMR控制系统也就是Genius模块式冗余容错系统,这一系统是由90-70系列CPU和Genius输入输出模块以及其他模块构成,其配置方案是可以灵活变动和扩展的,用户可以根据自身对风险的期望值,对系统的冗余级别进行改变。三选二表决模式是GMR控制系统的最大特色,能够在很大程度上提高系统的安全性和可靠性[1]。

依据冗余需求,3套冗余、容错的CPU共同组成了控制器子系统。CPU在执行程序前应当针对输入数据进行表决,以异步方式工作,不进行I/O数据共享,这种方式能够避免当其中一个CPU发生故障时同时干扰其他CPU的输入数据。与此同时,该系统设计能够在Genius总线上进行全局数据的自动发送,从而使PLC间的数据交换将更加灵活可靠。每一个CPU在作业时都执行相同的应用程序,对输入数据进行相应的处理后生成新的输出数据。GMR的内部表决规则如图3所示。

图3 GMR总体表决表

4 压缩机组联锁控制系统

压缩机是一种流体机械,主要用于输送气体、增强气体压力,在工业领域有着极其广泛的应用范围,且发挥着重要作用。由于压缩机是在高温高压的环境下工作,且保持着高速往复运动,在作业时会产生极大的离心力和热应力,一旦发生紧急情况,联锁保护系统能够在第一时间作出反应,停止机械作业,避免事故扩大造成巨大损失。

压缩机的结构类型很多,其中往复式(活塞式)压缩机是最为常见、应用范围最广的类型。本项目所采用的原料气压缩机和尾气压缩机都属于这一类型。相较之下,离心式眼所及的结构更为复杂,采用透平系统。在甲醇生产工艺的合成部分,我们采用的是这种离心式透平压缩机。

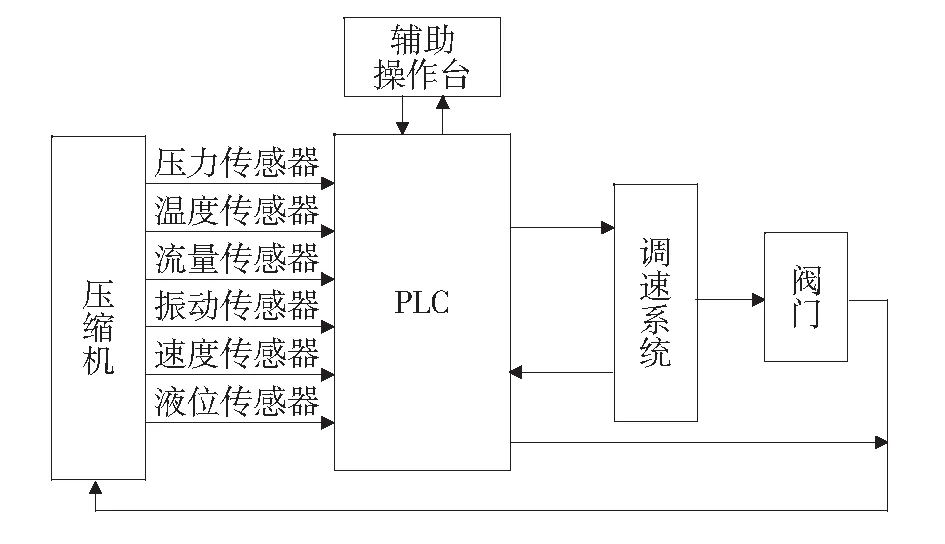

在甲醇生产项目中,压缩机承载着改变气体压力和状态的重要作用,是整个系统中是最为关键的设备。若要确保压缩机长时间稳定运作,联锁停车设计十分重要。压缩机组的联锁控制系统主要由PLC控制系统、控制阀门以及过程控制元件组成,如图4所示。

图4 联锁控制系统

如图所示,在I/O模块的连接下,GMR能够接收到来自现场的压缩机信号,包括开车、联锁停机等等,CPU经过逻辑运算会准确地判断出是否将输出信号传递给调速器,进而对现场阀门进行控制,通过减少进入透平的蒸汽量,确保压缩机机体不会受到损害。CPU通过逻辑运算将输出信号输出到调速系统,实现对现场阀门的直接控制,保护压缩机;若不需要,且满足开车和联锁停车条件,输出信号则直接传输至压缩机,控制压缩机进行开车或联锁停车。

5 防喘振控制系统设计

合成部分是甲醇生产工艺中的重要工序,在这一部分,本系统采用的是离心式压缩机,其最重要的一个特点是喘振现象。为了有效预防这一现象的发生,提升系统稳定性和安全性,可以采取以下措施。

1) 通过对压缩机性能曲线的分析,找到喘振点,在常见的工业应用中,喘振点一般为最低工况点。

2) 在压缩机出口处设置旁通回路,降低进入气管的气体压力,进而减小压缩机流量。

3) 压缩机处于小流量运行状态时,可以通过降低转速的方式避免喘振发生。

4) 在压缩机出口处安装防喘振线,以最低允许工况点为设定值,当流量压力小于最低允许工况点时,防喘振线便会自动打开,使气体自出口流回进口。

以上几种解决方式只能作为防喘振发生的辅助手段,为了从根本上避免喘振效果的发生,必须制定一套完整的控制方案,固定极限流量法是比较常用的一种方式。

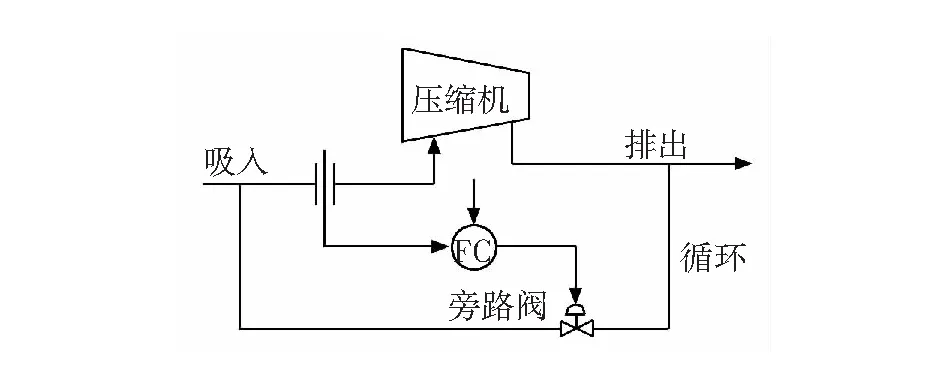

固定极限流量法即让通过压缩机的流量始终大于某一定值流量,一旦出现工艺负荷过大,系统难以满足其需求时,使流量部分回流,以此避免流量进入喘振区。如图5为固定极限流量防喘振控制方案。当压缩机的吸入气量Q1大于喘振极限流量QP时,旁路阀闭合,反之,旁路阀打开,出口处的部分气体将流回入口处。如此便可以减少管网系统系统供气量,防止喘振发生[2]。

图5 固定极限流量防喘振控制方案

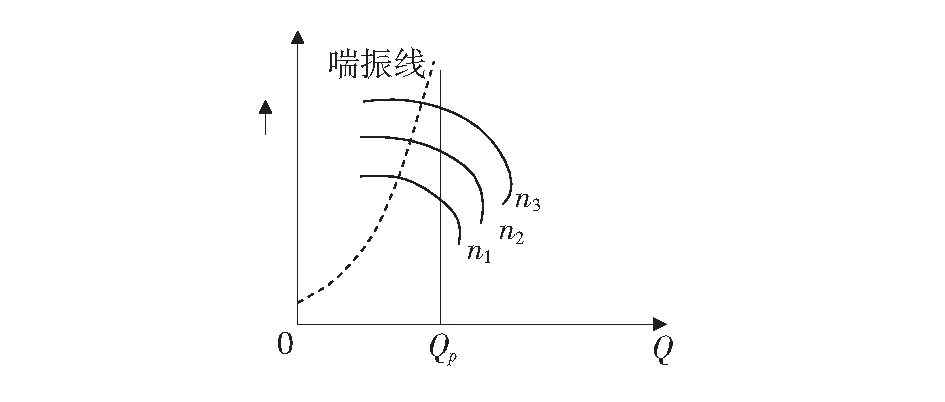

在该方案的制定中,最为关键的部分之一就是设定合理的极限流量值QP,为了确保压缩机在变砖速状况下不发生喘振现象,应当将压缩机在最大转速时的喘振极限流量作为流量控制器FC的给定值。如图6所示。

图6 喘振极限值

6 结语

在所有工业领域中,化工和冶金所涉及的生产工艺最为复杂,笔者依据多年实践工作经验,系统分析了化工行业中甲醇压缩机组控制系统。考虑到甲醇生产工艺的危险性较高,为了提升生产过程中的安全性和可靠性,本文进行了冗余控制系统设计,主要包括PLC子系统设计、压缩机组联锁控制系统、防喘振控制系统设计。该系统具有高效率和高可靠性的优势,处于世界领先水平,能够高度满足甲醇生产工艺需求,对于甲醇生产工业的发展发挥着至关重要的引导作用。

参考文献:

[1] 金广业.基于工业以太网智能平台的压缩机安全及防喘振控制系统[J].中国仪器仪表,2016(3):25-30.

[2] 李志宏,秦悦明.国产压缩机控制系统在甲醇合成气改造中的应用[J].通用机械,2014(5):34-38.