硅电池片传送过程表面划伤脏污的研究

2018-05-28武佳娜李雪方孟汉堃焦朋府

武佳娜, 李雪方, 孟汉堃, 焦朋府

(山西潞安太阳能科技有限责任公司,山西 长治 046000)

1 硅电池传送过程中不良片的产生

太阳能电池片的生产过程包括湿制程、热制程及丝网印刷等。湿制程链式设备自动加载、卸载由传输皮带传送硅片。全自动硅片上料、下料机是太阳能电池片生产过程中的重要设备之一[1]。在传送过程中,如果皮带对硅片的磨擦过大,硅片表面极易出现划伤脏污现象导致出现不良片。使用Electroluminescent电发光测试仪(简称EL测试仪)进行检测,不良片的图像如图1。

图1 EL测试仪下带有划伤脏污的电池片

2 硅电池片传送过程表面划伤脏污原因分析及优化

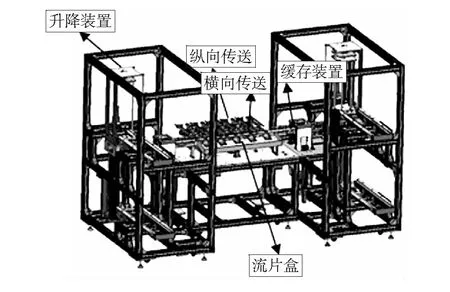

从设备结构可以看出,自动上料设备是将硅片传送入湿制程设备内进行工艺任务。自动下料设备是将完成工艺任务的硅片,自动导入空载体中。上料、下料设备主要由纵向传送皮带、横向传送皮带、缓存装置、升降装置组成,如图2。划伤脏污包含上料脏污和下料脏污两种类型。上料机沾染的脏污,硅片在槽体内进行化学品清洗腐蚀过程中,可以清洗去除。而下料机沾染的脏污,直接影响成品电池片的良率及转换效率。

图2 硅片下料机的结构简图

下料机的关键性能指标为装片效率、碎片率和脏污率[2]。本文主要研究如何降低脏污率。首先对划伤脏污产生的具体位置进行测试,使用dummy wafer分别对下料机的纵向传送皮带、横向传送皮带、缓存装置、升降装置位置的皮带进行验证,得出划伤脏污出现在下料设备的纵向传送皮带。硅片在皮带上传送的过程中,为了拉大与后一排硅片的距离,硅片在湿制程设备对接皮带处刚接到硅片就加速行驶。这种加速传送方式,会增加皮带与硅片间的摩擦力,导致硅片表面出现划伤脏污的现象[3-5]。

2.1 结构分析

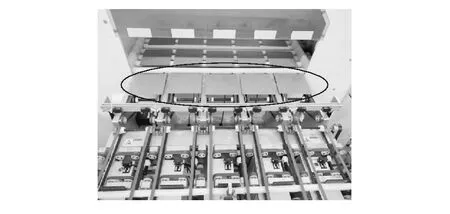

纵向传送皮带分为两截,如图3所示为下料机的纵向传送段的第一截。此截为对接皮带,简称“皮带一”,它的作用是将湿制程设备流出的硅片加速传送,给后一排硅片留出足够的路径即装载时间。

图3 下料机纵向传送第一截(简称“皮带一”)

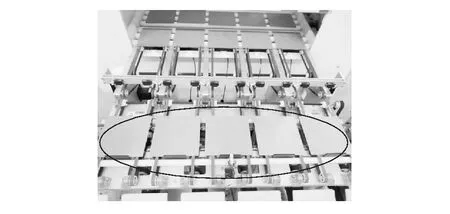

纵向传送皮带的第二截,简称“皮带二”,是通过控制皮带的运行速度,使硅片停在横向传送皮带上,且5条道的硅片在交接处排列整齐,如图4所示。

图4 下料机纵向传送第二截(简称“皮带二”)

下料机在纵向传送过程中,“皮带一”和“皮带二”为了给后排硅片争取更多的流出时间,与湿制程设备对接的皮带一刚接到硅片就立即加速运转,拉大纵向硅片之间排与排的距离。使用这种加速的传送方式,会增加皮带对硅片表面的相对摩擦,从而出现皮带印迹脏污的现象[6]。

2.2 测试分析

1) 测试一:纵向传送“皮带一”与硅片的接触面积测试,见图5。

图5 纵向传送“皮带一”与湿制程设备对接处

由表1可见,皮带与硅片未完全接触时,受力面积小,在传送过程中,产生较大的摩擦力,致使硅片表面产生划伤脏污;而硅片完全接触皮带时,如图6,受力面积增大,传送过程的皮带摩擦力相对较小,未出现划伤脏污的现象。由此可见,硅片与皮带的接触面积增大,皮带对硅片的局部摩擦力减小,可以改善划伤脏污的现象。

表1 硅片运行至与“皮带一”对接处的接触面积测试

图6 纵向传送“皮带一”与湿制程设备对接处(硅片完全接触)

2) 测试二:皮带运行速度参数设置测试

通过测量运行路径,软件优化,对传送皮带的转向、速度等参数进行控制。具体为三方面的速度设置,设置一是“皮带一”接片至硅片完全接触的速度;设置二是硅片完全接触皮带后,皮带的加速度;设置三是硅片运行至“皮带二”后,最终停在横向皮带上的减速度。 经过测试,考虑产量、碎片率、脏污率后,得出了最佳的速度设置,如表2。

调整后的传送速度是,硅片运行至“皮带一”时,“皮带一”与湿制程设备的速度一致;待硅片完全接触皮带(如图6)后,“皮带一”的加速度为9 000 mm/min;硅片运行至“皮带二”时,“皮带二”要先匹配“皮带一”的加速度进行接片,待完全接触后,减速度为9 000 mm/min,最终停在横向皮带上,并由感应器响应排列整齐避免进入载体的过程中发生堵片或者碎片现象,如图7。这样的设置有效地减少皮带对硅片的磨损。

图7 感应器响应后硅片的排列效果

2.3 优化前、后对比

下料机传送速度优化后,硅片在传送过程中的划伤脏污已经明显改善,如图8。

图8 EL测试仪下带有划伤脏污的电池片(左)及优化后的电池片(右)

对测试片进行分类,优化前和优化后,继续进行后续工艺,得到如表3电性能参数。

表3 优化前后的电性能参数

下料机皮带优化后,使用最佳参数设置,电池片的划伤脏污EL不良片明显消失;在电性能参数方面,大部分参数有少量提升,但此项仍需要更多的验证。

3 结论

通过对传送过程中皮带摩擦硅片而产生划伤脏污的原因进行分析,从下料机的结构开始研究,经过实验研究对产生划伤脏污的皮带运转速度的参数进行调整设置,得出优化传送速度的具体方案:“皮带一”的运行速度与湿制程设备速度一致,硅片完全接触皮带后,“皮带一”加速度行进,加速度为9 000 mm/min,硅片运行至“皮带二”时,先匹配“皮带一”的加速度进行接片,硅片完全接触后,减速度行进,减速度为9 000 mm/min,最终使硅片停在横向皮带上。这样的设置减少了皮带对硅片的磨损,有效地去除了硅片在传送过程中产生的划伤脏污,使全自动硅片下料机具有良好稳定性。

参考文献:

[1] 苗俊芳,李安华,廖鑫.硅片自动上下料设备的研制[J].物流工程与管理,2012,34(6):123-124.

[2] 任耀华.太阳能电池清洗自动上下料设备的研究[J]。电子工业专用设备,2016(4):42-45.

[3] 席思南,王鹏鹏. 太阳能电池片传输中的表面脏污分析与优化[J].电子工艺技术,2016,37(6):367-369.

[4] 宋玉琴,刘凯凯.基于机器视觉的太阳能电池片外观缺陷检测[J].单片机与嵌入式系统应用,2015(2):71-74.

[5] 李佶逊.基于图像处理的低效率太阳能电池片自动检测[J].电子科技,2014(11):42-44,55.

[6] 岳军.石墨舟上下料机的研究[J].电子工艺技术,2015,36(6):361-363.