叶片荧光渗透检测背景过度的产生原因及改进方法

2018-05-28,

,

(中国航发西安航空发动机有限公司 无损检测中心, 西安 710021)

发动机压气机叶片通常由铝及铝合金制成,叶片一般在350℃左右的高温环境下工作,由于工作环境恶劣以及承受的应力较大,叶片是发动机故障的多发件之一[1]。为了保证飞行安全,需要使用荧光渗透检测(Fluorescent Penetrant Inspection,FPI)对叶片缺陷进行质量检验。

某机压气机叶片由锻铝(LD7-1)制成,为了检验其制造过程中产生的表面缺陷,在叶片成品入库前,需要对其进行荧光渗透检测[2-3],然而在实施检测的过程中,经常会出现因荧光背景过度而导致的误检甚至漏检的情况。消除荧光背景过度是检测叶片过程中面临的困难。笔者对叶片的整个制造工艺进行了梳理,并分析了荧光背景过度的产生原因,最终提出了改进方法,从而解决了这一难题。

1 某压气机叶片的荧光渗透检测

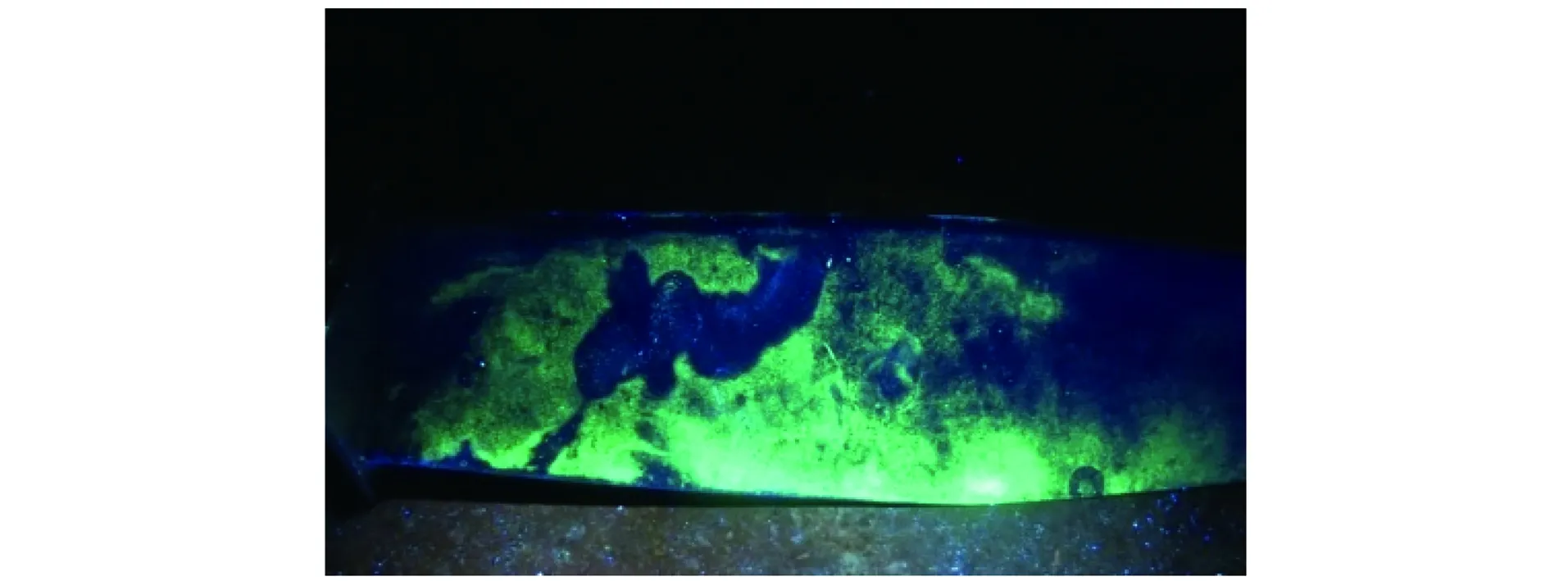

某压气机叶片为经过机械加工制成的锻件,其在入库前的最终荧光渗透检测灵敏度为后乳化3级。然而经过渗透、去除、干燥、显像等工艺流程后,在暗室里观察发现零件大部分表面呈明亮的荧光背景(见图1),经丙酮擦拭后该荧光背景不能消失。

图1 叶片在黑光下的荧光背景照片

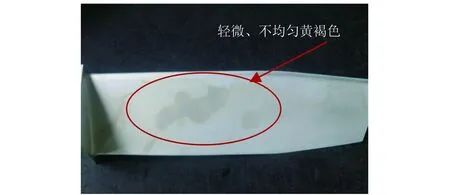

将叶片彻底清洗和烘干后,在白光下目视观察发现叶片表面有光滑附着层,且叶片表面呈现轻微的、不均匀的黄褐色(见图2)。

图2 叶片在白光下的表面状态

2 原因分析

为了查找原因,从叶片荧光渗透检测工艺和叶片的整个制造过程两方面进行分析。

(1) 此叶片属于关键件,零件表面状态良好,因此对其进行后乳化3级灵敏度的荧光渗透检测。检测前,为了保证零件可以进行高灵敏度等级的检测,需严格按照零件的水基清洗程序对零件进行清洗,并彻底干燥;待叶片冷却至室温后,才可以对叶片施加渗透液。

经过对当天预清洗工艺的复查,发现清洗剂的控制合格,叶片的清洗参数完全符合清洗程序的规定,且叶片表面无明显油污残留,因此排除了此叶片表面存在油脂等污染物的影响。

(2) 复查此叶片的整个制造流程。铝及铝合金在空气中容易被氧化,从而会在表面形成一层氧化膜。由于零件表面存在氧化膜会影响零件荧光渗透检测的效果,该叶片在荧光渗透检测前,安排了除氧化膜工序。

荧光渗透检测前的工序为“除氧化膜”工序,结合叶片目视时的表面状态进行分析,初步认为该明亮荧光背景现象与除氧化膜工序有关。

3 试验验证

3.1 第一次除氧化膜返修处理

联系送检单位,从该批次叶片中随机抽取3件叶片作为试验叶片,重新进行除氧化膜工序(工艺参数为原工艺参数);返回后,在白光下目视观察发现,试验叶片表面状态与图2相比有一定改善,但表面仍呈现轻微的不均匀黄色(见图3)。

图3 一次重新除氧化膜后叶片在白光下的表面状态

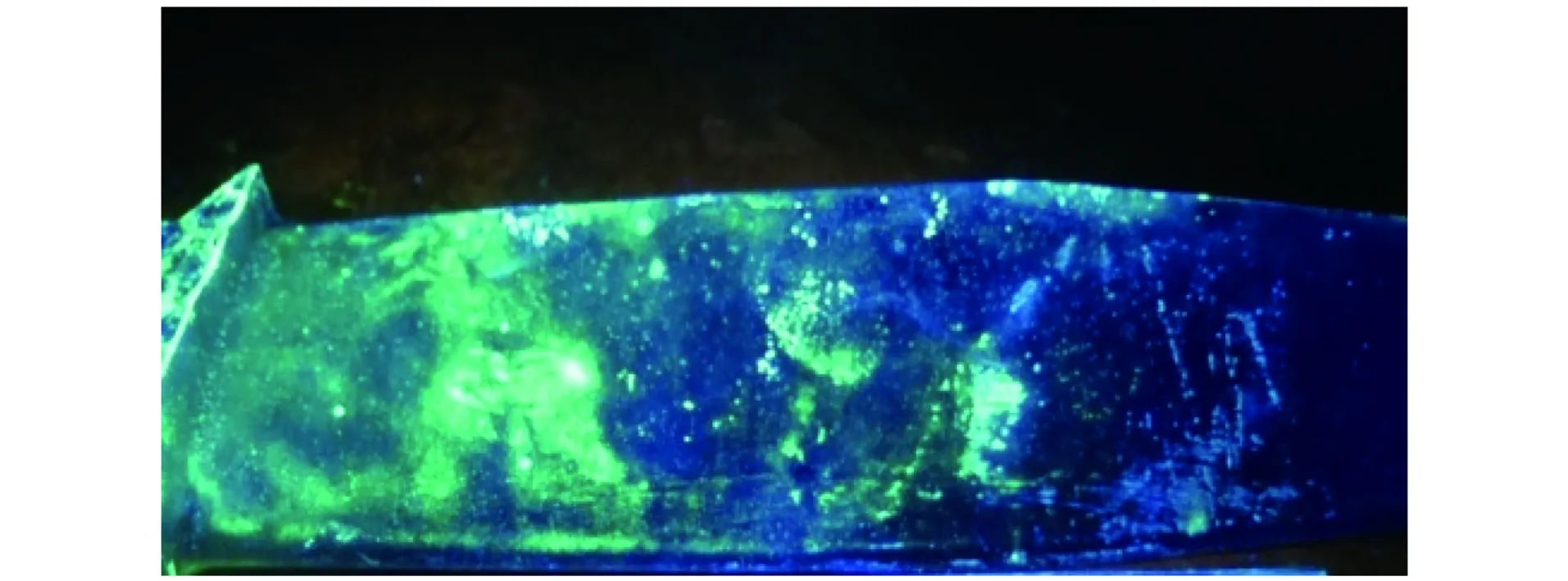

将该3件叶片重复进行荧光渗透检测(参数按原工艺参数),在黑光下观察,试验叶片表面状态与图1相比有一定改善,但大部分表面仍呈现明亮的荧光背景(见图4)。

图4 一次重新除氧化膜后叶片在黑光下的荧光背景

3.2 第二次除氧化膜返修处理

由于第一次氧化膜经过返修重新处理后,叶片的荧光背景有了一定改善,说明问题出在氧化膜处理阶段。通过与相关技术人员沟通后,将这3件试验叶片的去除氧化膜时间延长(和原工艺规范相比),即进行深度除膜。

经过此次除膜后,在白光下目视观察试验叶片发现,这3件叶片在送检前表面非常干净,且呈现亮的银灰色背景(见图5)。

图5 二次除氧化膜后叶片在白光下的表面状态

对此3片试验叶片按原荧光渗透检测工艺重复处理后,在暗室的黑光下观察发现整个零件呈现均匀的深蓝紫色背景(见图6)。

图6 二次除氧化膜后叶片在黑光下的荧光背景

4 改进方法与结语

由前面的分析和试验可知,该压力机叶片荧光背景过度是由零件表面存在氧化膜引起的,氧化膜为多孔性结构,因此具有一定的吸附性,此氧化膜不能通过水基清洗来去除,从而导致荧光渗透检测前未能将氧化膜去除干净。当采用高灵敏度荧光渗透检测时,就会产生叶片荧光背景过度的后果。

在此后的检验中,该叶片在进行荧光渗透检测前,均增加了白光下的目视检查程序;如发现叶片表面出现荧光背景过度现象,则直接返回进行除氧化膜处理,待返回后重复目视检查,直至叶片表面呈现均匀的银灰色,方可进行荧光渗透检测工艺。这种改进方法保证了该型叶片荧光渗透检测的顺利实施。

参考文献:

[1] 周菊元,王于梅,陈金伟. 大型铝叶片压差铸造工艺[J]. 热加工工艺,1990(3):56-58.

[2] 章海霞,李中奎,许并社,等. 氧化膜结构及内应力对新锆合金腐蚀机理的影响[J]. 金属学报,2014, 50(12):1529-1537.

[3] 黄军林,周克毅,边彩霞,等. 锅炉过热器蒸汽侧氧化膜的应力状态分析[J]. 中国电机工程学报,2012, 32(14):49-52.