软弱围岩隧道仰拱及衬砌跟进开挖面施工技术

2018-05-28毛新永

毛新永

(北京中铁大都工程有限公司,北京 100162)

1 工程概况

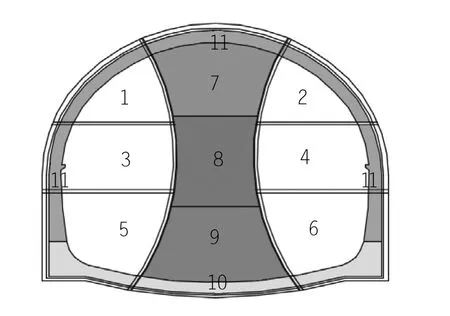

图1 核心土开挖及二衬施工步序图

目前软弱围岩公路隧道二次衬砌技术越来越成熟,施工方法也多样性,衬砌台车以及钢型支架与钢模版组合两种体系施工方法在大断面施工中应用比较普遍,也衍生出许多新的施工方法,如:预留下部核心土衬砌施工、二衬施工支撑代换法、二衬结构逆作法等[1]。

广巴高速公路某隧道衬砌分为仰拱和拱部衬砌两部分,采用双侧壁导坑法掘进,核心土去除同步二次衬砌施工,为确保施工安全、快速、有序推进,分别开展了核心土去除与现浇仰拱衬、二次衬砌同步施工技术方案的研究、防水板施工台架与二衬台车设计制造及洞内狭小场地快速组装技术研究,成功地解决了软弱围岩公路隧道核心土去除与仰拱衬砌施工作业面安全距离、地质差、埋深浅等安全风险等问题,实现了该项技术的突破。

2 总体方案研究

2.1 大断面暗挖隧道开挖衬砌断面

隧道采用双侧壁导坑法施工,隧道1—6号导洞开挖及初支完成后,依次开挖核心土7、8、9号导洞,9号导洞开挖完成后拆除中隔壁至底部,分段施工防水、仰拱二衬及拱墙二衬(见图1)。

2.2 隧道开挖衬砌同步施工技术

(1)施工工艺流程。

核心土开挖→拱部钢架支护→拆除中隔壁→测量放线定位→清底部虚渣→C20混凝土垫层→底部防水层→细石混凝土保护层→测量放线定位→绑扎仰拱钢筋→仰拱支模板→浇筑仰拱混凝土→浇筑C30混凝土回填→拱墙防水基面处理→边墙和拱顶防水层→测量放线定位→绑扎边墙和拱顶钢筋→搭设台车轨道、撑起二衬台车模板→浇筑二衬混凝土。

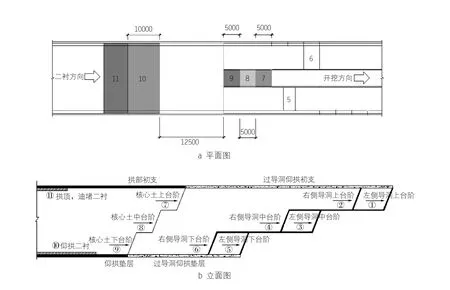

(2)核心土拆除与仰拱衬砌步距控制(见图2)。

(3)核心土拆除与仰拱衬砌步距控制施工技术。

图2 7、8、9号导洞开挖及仰拱、拱墙二衬安全步距示意图

核心土开挖支护施工时,利用防水板台车移动至开挖掌子面,将人工、机具以及材料送至核心土上导坑施工,核心土上导坑7号洞开挖支护5m后,预留台阶开挖支护核心土中导坑8号洞,8号洞开挖5m后预留台阶开始开挖支护核心土下导坑9号洞,前方掌子面开挖支护不需要时退回衬砌部位,以便进行二衬防水板及钢筋安装施工。

9号洞开挖支护完成后,为保证前方施工空间,滞后12.5m开始开挖仰拱,考虑到台车组装空间,第一次仰拱开挖长度为20m,后面每循环施作仰拱长度为7.5m,仰拱端头与衬砌端头距离保持在10~15m,以便仰拱上方车辆及机械施工有一定空间。

仰拱开挖后及时铺设防水板、绑扎钢筋、浇筑混凝土,待混凝土强度上来后开始组装衬砌台车。

通过以上技术研究,可以保证施工现场掌子面开挖与二衬同步施工,大大增加了施工效率,加快了工期进度,节约了成本。

3 快速组装技术研究

因施工条件限制,全液压钢模衬砌台车安装在地下隧道内部安装,在施工准备阶段和台车制造厂家完成防水板台架和二衬台车初步设计方案,隧道双侧壁导坑法双侧壁开挖时,完成衬砌台车、防水板台架详细设计参数,经过相关专家论证后加工制造。

(1)二衬台车快速组装技术。

台车加工好后,先在加工厂家进行预组装,确保台车可以顺利组装完成,如在组装过程中发现任何问题及时整改处理,避免在隧道内部组装时出现问题,影响组装速度。

(2)主要研究成果。

课题根据现场的研究结果与现场的实际应用,分别取得了以下成果:

①成功地解决了隧道核心土去除与仰拱衬砌施工作业面安全距离控制,并形成同步施工大大节约了成本及缩短了施工工期。

②提高了衬砌台车在高风险地下隧道内部组装时的组装速度,节省了组装时间,缩短了地下隧道在核心土开挖后未衬砌的暴露时间。

③保证了核心土去除时的安全可控,减少因爆破对围岩、二次衬砌施工、隧道周边建筑造成的震动影响,保证施工安全,减少对周边环境的影响。

4 结论

根据现场实际施工应用,双侧壁导坑法掘进中,核心土去除与二次衬砌同步施工,具有工作效率高、节约工期、衬砌后的混凝土表面质量较好、安全可靠等优点,有效降低了埋深浅、围岩软弱等安全风险,提高了施工效率。与传统的预留下部核心土衬砌施工、二衬施工支撑代换法、二衬结构逆作法等工艺相比,无论是在设备投入、施工工期、工效等各方面都明显优于传统工艺,可以将工期缩短45天,节省直接费用500多万元,值得推广与应用。

[1] 郭海洋. 偏压隧道二次衬砌优化设计研究[D]. 吉林大学,2017.

[2] 王长辉. 公路隧道二次衬砌受力及结构优化设计研究[D]. 长安大学,2012.