浅谈围护桩施工旋挖钻机及化学泥浆的应用

2018-05-28颜海鹏

颜海鹏

(中铁十八局集团第四工程有限公司,天津 300350)

成都地铁五号线一、二期工程石犀公园站(原大丰镇站)工程场地属沱江水系冲、洪积平原一级阶地,场区内地形平坦、地势开阔,地面高程为514.3~515.2m,相对高差约0.9m。场地内地下水有赋存于黏性土层之上填土层中的上层滞水和第四系砂、卵石土层的孔隙潜水两种。施工围护结构时采用旋挖钻孔灌注桩方式。

1 可利尔化学泥浆

1.1 可利尔化学泥浆主要性能

可利尔泥浆粉(化学泥浆)是以改性的高分子聚合物为基料,同时配有护壁剂、防渗剂、稳定剂等多种添加剂。其形成的浆液不仅有很好的护壁防塌效果,而且能吸附钻屑,孔里的沉渣厚度一般不超过10cm,根据实际情况,可不进行二次清孔,且泥浆体中不含钻屑,孔壁摩擦力层增厚,能够有效提高桩的摩擦承载力,使用可利尔泥浆粉的成孔桩经检验I类桩达到98%,且无毒、无味,对环境没有危害。

1.2 使用步骤及注意事项

(1)可直接把可利尔泥浆粉顺着喷射的冲入孔中,迅速溶解,形成较好粘度的浆液(及时造浆)。

(2)也可把可利尔泥浆粉顺着喷射的水流冲入泥浆池内,用泥浆循环泵抽出和泵入进行循环,然后注入孔中。

(3)根据当地的水质及实际使用情况,采用烧碱(或纯碱)水溶液进行PH值调整,一般烧碱添加量为泥浆粉的1/2。建议PH值在8~10之间,效果更佳。

(4)可利尔泥浆粉是速溶性粉末状,孔口处加浆,10s内可开始溶解,数分钟即可充分溶解。

(5)浆液面始终不能低于地面1m以下,更不能采取半孔浆成孔,因半孔浆成孔压强降低,护壁能力就降低;同时灌注混凝土时,没经过浆液浸泡的地层极有可能塌方。

(6)注意不能与膨润土泥浆混用。

1.3 掺量计算

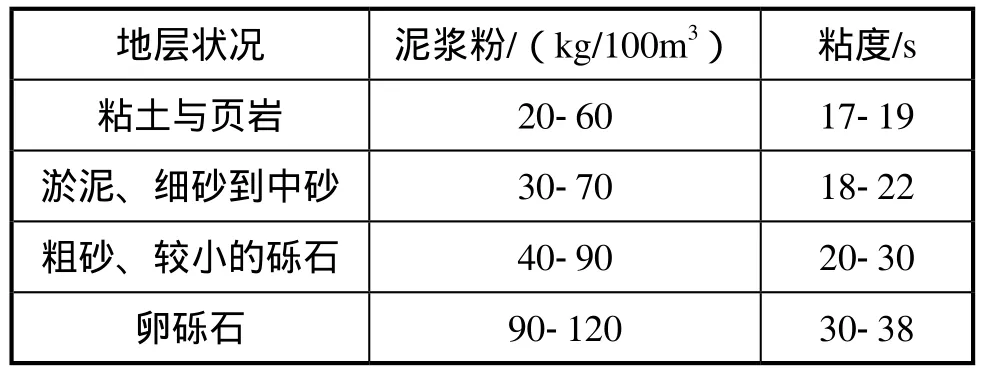

泥浆粉比例按0.01%-0.1%配制,如表1所示。

表1 泥浆粉参考指标

2 施工工艺

2.1 旋挖钻机选型

旋挖钻机是一种适合建筑基础工程中成孔作业的施工机械。主要适于砂土、粘性土、粉质土等土层施工,在灌注桩、连续墙、基础加固等多种地基基础施工中得到广泛应用,旋挖钻机的额定功率一般为125~450kW,动力输出扭矩为120~400kN·m,最大成孔直径可达1.5~4m,最大成孔深度为60~90m,可以满足各类大型基础施工的要求。

旋挖钻机的机械装置主要包括变幅机构、桅杆、主、辅卷扬、动力头、随动架、加压装置、钻杆、钻具等。采用了平行四边形变幅机构、自行起落折叠式桅杆;自动控制检测主机功率、回转定位及安全保护;自动检测、调整钻杆的垂直度;钻孔深度预置和监测等新技术。彩色显示屏直观显示工作状态参数,整机操纵上采用先导控制、负荷传感,最大限度地提高了操作的方便性、灵敏性和安全舒适性,充分实现了人、机、液、电一体化。

选择旋挖钻机时以满足用户主要工程需求为原则,并兼顾今后可能发生的工程需求。旋挖钻机根据其扭矩、发动机功率、钻孔直径、钻孔深度及钻机整机质量可以分为3种类型:

(1)小型机—扭矩100kN·m。发动机功率170kW,钻孔直径0.5~1m,钻孔深度约40m,整机质量约40t。小型机的应用市场定位:各种楼座的护坡桩;楼的部分承重结构桩;城市改造市政项目的各种直径小于1m的桩;

(2)中型机—扭矩180kN·m,发动机功率200kW,钻孔直径0.8~1.8m,钻孔深度约60m,整机质量约65t。中型机的应用市场定位:各种高速公路、铁路等交通设施桥梁的桥桩;大型建筑、港口码头承重结构桩;城市内高架桥桥桩。

(3)大型机—扭矩240kN·m,发动机功率300kW,钻孔直径1~2.5m,钻孔深度80m,整机质量100t以上。大型机的应用市场定位为各种高速公路、铁路桥梁的特大桥桩;其他大型建筑的特殊结构承重基础桩。

本项目工程根据地质情况及旋挖钻机的工作原理,可选择SR280R旋挖钻机。

2.2 施工流程

(1)埋设护筒:旋挖钻机就位后,利用钻头埋设护筒,护筒采用厚度4~8mm的钢板制作成整体钢护筒,长度4m,其内径应比设计桩径大200mm,护筒顶端高出地面0.3m,护筒顶端留有溢浆口;埋设护筒时,其周围用粘土分层夯实,采用挖坑埋设,开挖前用十字交叉法将桩中心引至开挖区外,放四个护桩,埋设时将中心引回,使护筒中心与桩位中心重合。护筒埋设应准确、稳定,护筒中心与桩位中心的偏差不得大于50mm。

(2)泥浆护壁指标:护壁泥浆采用化学泥浆,直接将泥浆粉顺着进水头加入,无需提前造浆,只要有清水就可开钻施工,返浆可重复利用。并且泥浆池不需杆泵,避免来回升降泵,使用污水泵即可;同时泥浆池沉渣很少,无需清理。根据工程地质情况,选用浆液性能指标为:每立方水掺入0.9~1.20kg,粘度30~38s,PH值8~10。钻进过程中需抽测浆液的性能指标。

(3)钻孔:旋挖钻机的钻进是用动力头驱动钻杆和钻头旋转,利用钻头下端的切削刃对土层进行切削破碎,切削的土体被挤进钻斗,装满后将钻斗提出孔口,然后反转底盘,并开启钻斗阀门,将土体排放到地面或直接卸在汽车上运走。这样通过钻斗的旋转、削土、提钻、甩土,多次反复作业而成孔,直至孔底标高。

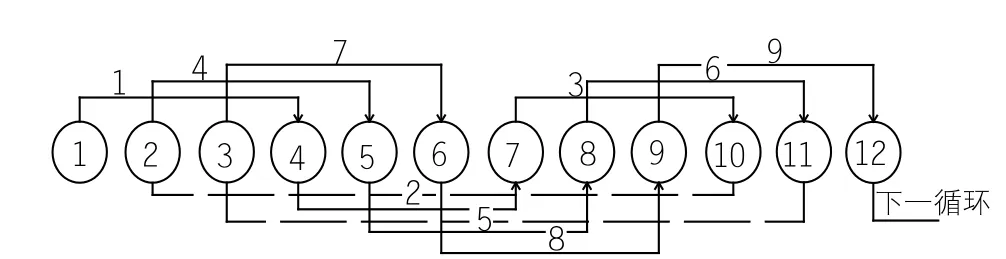

本车站地质主要是砂卵石地层,桩径1.2m,桩间距为2.2m,为保证桩间土体稳定,避免扰动相邻已施工的钻孔桩,故在实际施工过程当中选择跳桩式作业顺序,选择跳2打1的施工原则进行施工。即施工顺序为:1→4→7→10→2→5→8→11→3→6→9→12→进入下一个循环作业。钻孔时钻斗升降速度宜控制在0.75~0.80m/s,在粉砂层或亚砂土层时,钻斗升降速度应更加缓慢。随钻孔深度的增加,减小升降速度。成孔后钻头要多次上下往复作业,以保证孔径满足要求。对泥浆性能进行随时观测和试验,以保证钻孔过程中泥浆的性能稳定,防止孔内水位波动,护壁质量不佳,使孔壁砂向孔内涌流。围护桩施工顺序见图2。

(4)清孔:通过采用化学泥浆使得孔内沉渣小于等于150mm,故无需二次清孔。

图2 围护桩施工顺序

(5)安装钢筋笼及灌注混凝土:钢筋笼安装完毕后,随即安放导管,下导管时使其底口距孔底的距离应不大于300~500mm(导管口不能埋入沉淀的回淤泥渣中)。首批灌注混凝土的数量应能满足导管首次埋置深度(≥0.8m)和填充导管底部的需要。首批混凝土拌和物下落后,应连续灌注混凝土。在随后的灌注过程中,一般控制导管的埋置深度在2~6m范围内为宜,要适时提拔导管,不要使其埋置过深。

3 结束语

在工程建设中,旋挖钻用于地铁工程钻孔桩施工优势明显,适用性强;自动化程度高,劳动强度低;钻进效率高;成桩质量好;环境污染小。能显著地提高工程施工效率和工程质量。在合理选取施工方法与施工工艺时,能最大限度地节省物力,财力,人力等资源。

本工程围护桩施工时采用化学泥浆,因其使用方便,且效果显著,减少了二次清孔的时间,并且对场地污染降到了最低,同时极大地减少桩基施工的风险,提高施工的效益,节约了成本。

[1] 赵彦刚. 浅析后压浆旋挖钻孔灌注桩技术[J]. 江西建材,2014(20):45-46.

[2] 刘大鹏,王贵和,魏亮亮. 后压浆旋挖钻孔灌注桩在唐山地区的应用[J]. 施工技术,2011(S2):47-48.

[3] 钟正伟,王俊茹,马云鹏. 后压浆旋挖钻孔灌注桩的施工工艺及其效果分析[J]. 北京地质,2003(02):71-72.