高温合金GH2132的耐用度和磨损规律

2018-05-28潘益宁

潘益宁

高温合金GH2132的耐用度和磨损规律

潘益宁

杭州电子科技大学机械工程学院, 浙江 杭州 310018

本文通过对比试验研究了高温合金GH2132在无涂层硬质合金刀具、TiAlN涂层硬质合金刀具和C7 PLUS涂层硬质合金刀具切削下的耐用度和磨损规律。结果表明:C7 PLUS涂层硬质合金刀具切削的耐用度最好;磨损规律分析表明硬质合金刀具在切削GH2132合金时,低速时刀具主要发生粘结磨损和磨粒磨损,高速时主要发生扩散磨损,同时也会发生磨粒磨损。

高温合金GH2132; 耐用度; 磨损规律

高温合金GH2132的切削加工性能较中碳钢差很多[1],切削过程中刀具磨损严重且加工效率低下,已经无法满足现代制造业的要求,如何提高和改进GH2132的切削加工性能已成为必须解决的问题。针对此问题,通过对比试验分析了适合切削GH2132的刀具材料,然后进行了刀具磨损试验,分析了刀具磨损的机理和原因。

1 试验方案

本试验研究的高温合金GH2132属于铁基变形高温合金,其高温强度很高,切削时刀具磨损严重,属典型的难加工材料,所以本试验选取耐热性好且硬度强度均较高的硬质合金刀具[2-4],涂层分别为未涂层、TiAlN涂层和纳米组合涂层,各刀具品牌及型号如表1所示:

表 1 各刀具参数表

试验切削材料为高温合金GH2132棒料Φ100×300 mm,试验车床为能够进行无级调速的CA6140普通车床,主轴最大转速为1400 r/min,最大功率为7 kW;刀具磨损使用50倍光学显微镜进行测量,结合实际情况选择的刀具的磨损标准如下:

①=0.3 mm ②max=0.4 mm ③=0.6 mm

在切削过程中,只要达到上述一个指标就认为刀具失效。通常情况下,刀具磨损主要与切削速度、进给量和切削深度三个因素有关[5,6],而切削速度对磨损的影响最大,由于刀具昂贵,此处仅研究切削速度对刀具磨损的影响,整个切削过程为干切削。

2 结果及分析

2.1 YS8硬质合金刀具切削试验

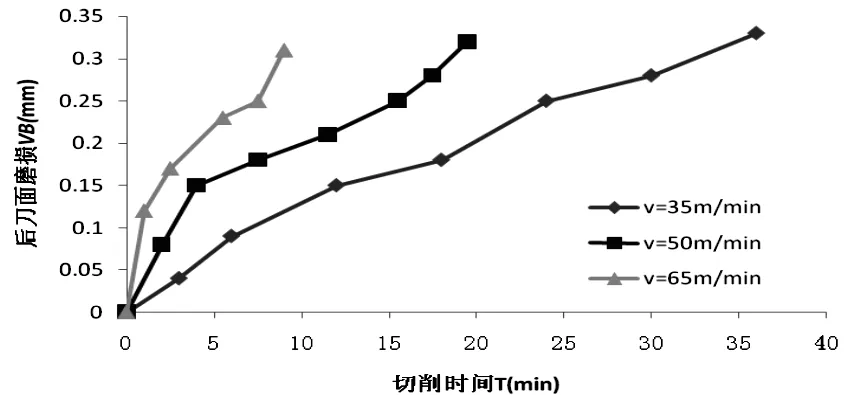

试验采用的进给量为0.1 mm/r,切削深度为0.5 mm,根据该刀具的实际切削能力选择35 m/min、50 m/min和65 m/min三种不同的切削速度。各切削速度下试验获取的刀具磨损曲线如图1所示。

图 1 YS8刀具的VB随时间的变化

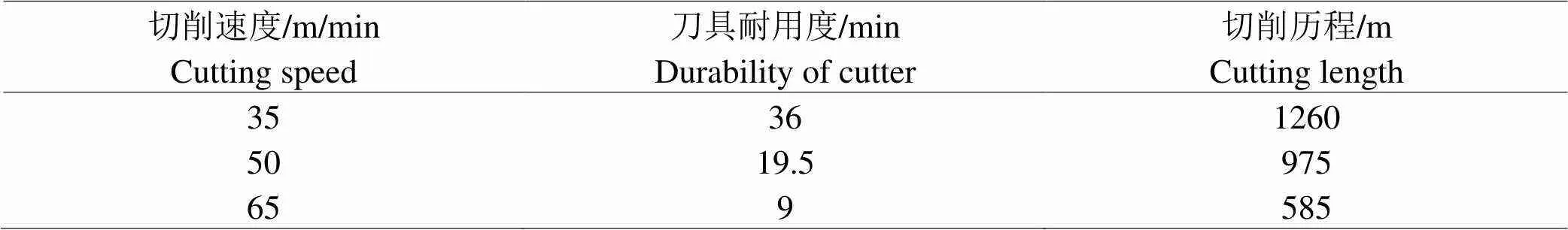

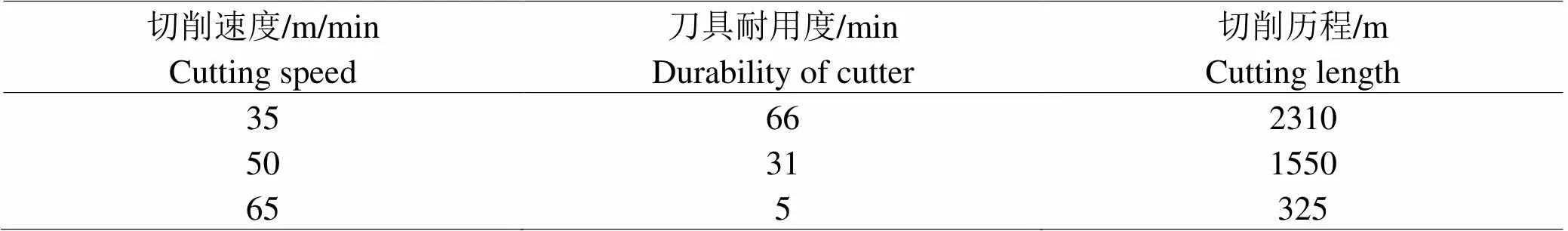

将图1中刀具磨损的数据整理后列表如表2所示,然后在双对数坐标系中绘制YS8刀具的耐用度曲线,具体如图2所示。

表 2 YS8刀具的耐用度

图 2 YS8刀具的耐用度曲线

对以上各组数据进行分析,根据式m=0得到-方程,具体如式1所示:0.4420=175.88 (1)

从以上试验数据可以看出,YS8未涂层刀具的寿命随着切削速度的提高而降低,当切削速度达到65 m/min时,刀具寿命仅有9 min。

2.2 三菱TiAlN涂层刀具切削试验

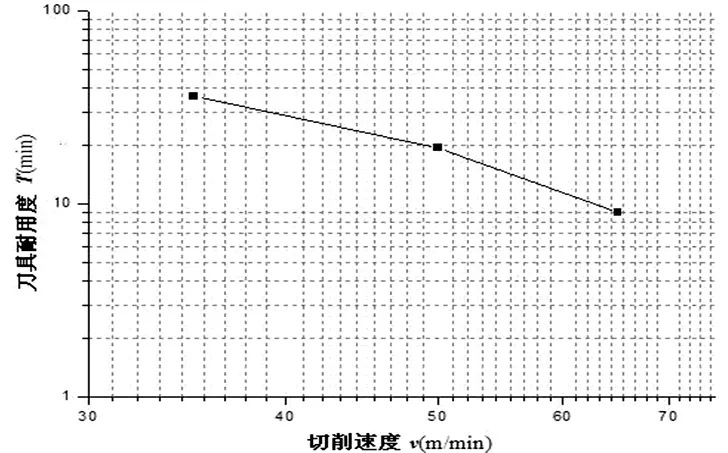

试验采用的进给量为0.1 mm/r,切削深度为0.5 mm,根据该刀具的实际切削能力选择35 m/min、50 m/min和65 m/min三种不同的切削速度。各切削速度下试验获取的刀具磨损曲线如图3所示。

图 3 TiA1N涂层刀具的VB随时间的变化

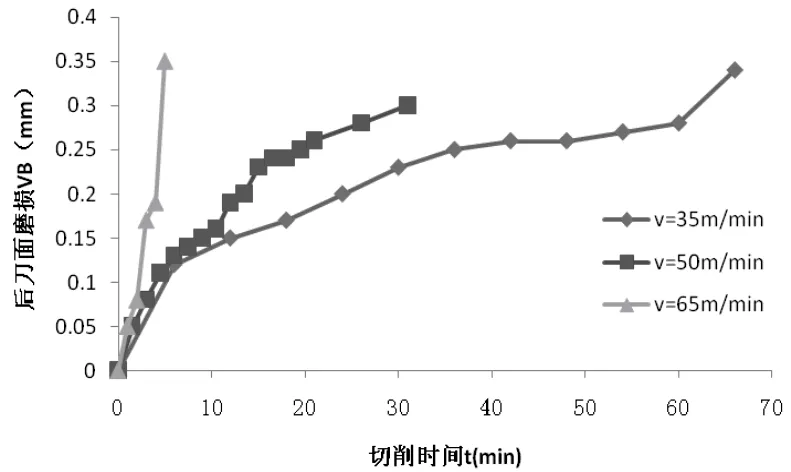

将图3中刀具磨损的数据整理后列表如表3所示,然后在双对数坐标系中绘制TiA1N涂层刀的耐用度曲线,具体如图4所示:

表 3 TiA1N涂层刀具的耐用度

图 4 TiA1N涂层刀具的耐用度曲线

对以上各组数据进行分析,根据式m=0得到-方程,具体如式2所示:0.2014=88.7 (2)

从以上试验数据可以看出,刀具寿命随着切削速度的增加逐渐降低。当切削速度为65 m/min时,刀具磨损快速增加,所以使用TiAlN涂层刀具切削GH2132时,应将切削速度控制在50 m/min左右,如果切削速度过高会造成刀具的性能下降,磨损增加,减少刀具的使用寿命;切削速度太低会导致材料去除率太小,且容易产生积屑瘤。

2.3 丹麦尤尼莫克C7 PLUS涂层刀具切削试验

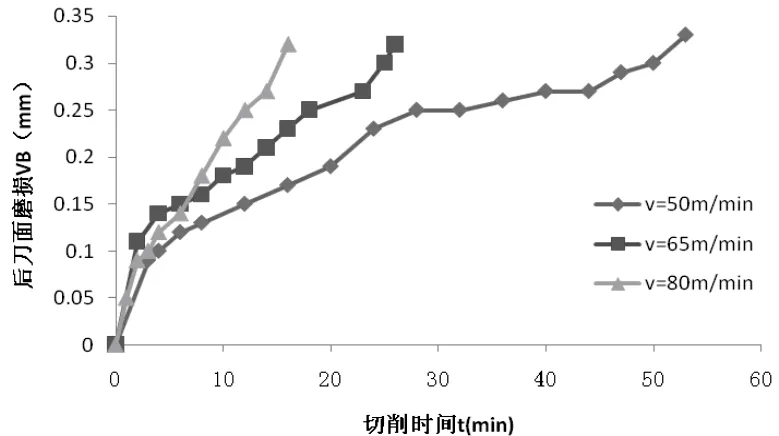

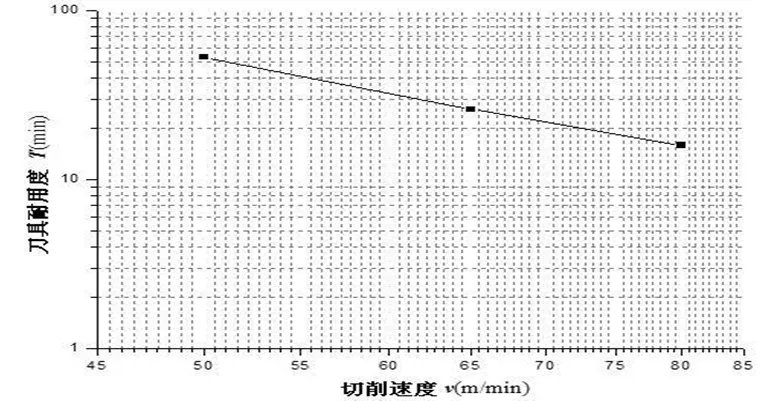

试验采用的进给量为0.1 mm/r,切削深度为0.5 mm,但C7 PLUS涂层刀具的切削性能比上述两种刀具切削性能要好,所以选择50 m/min、65 m/min和80 m/min三种不同的切削速度。各切削速度下试验获取的刀具磨损曲线如图5所示。

图 5 C7 PLUS涂层刀具的VB随时间的变化

将图5中刀具磨损的数据整理后列表如表4所示,然后在双对数坐标系中绘制C7 PLUS涂层刀具的耐用度曲线,具体如图6所示。

表 4 C7 PLUS涂层刀具的耐用度

图 6 C7 PLUS涂层刀具的耐用度曲线

对以上各组数据进行分析,根据式m=0得到-方程,具体如式3所示:0.3906=234.72 (3)

从以上数据可以看出,当切削速度为50 m/min时,C7 PLUS涂层刀具的寿命接近一个小时(53 min),相比未涂层刀具和TiAlN涂层刀具有着显著的增加;当切削速度达到80 m/min时,刀具的寿命也能达到19 min,说明C7 PLUS涂层刀具的切削性能确实较未涂层刀具和Tia1N涂层刀具优越。

2.4 各涂层刀具试验结果对比分析

在-方程中,的指数越大,表明切削速度对刀具寿命的影响越小, 也就表示该刀具适用于该种材料的切削[7,8]。分析不同涂层硬质合金刀具的-方程可以看出,未涂层的硬质合金刀具的指数是0.4420,表明刀具的寿命随切削速度的变化并不明显,虽然切削速度为35 m/min时刀具寿命不是很高,但当切削速度达到65 m/min时刀具寿命仍有9 min;TiAlN涂层刀具的指数是0.2014,说明在切削GH2132时,TiAlN涂层刀具的切削速度对寿命有较大影响,当切削速度大于50 m/min时,刀具的寿命降低非常显著,所以在切削GH2132时,TiAlN涂层刀具的切削速度应控制在35~50 m/min区间内,此时刀具的寿命较长。

对比未涂层硬质合金刀具和TiAlN涂层刀具,当切削速度为50 m/min以下时,未涂层刀具的寿命较TiAlN涂层刀具短;但当切削速度达到50 m/min以上时,未涂层刀具的寿命大于TiAlN涂层刀具。所以在使用普通涂层刀具切削GH2132合金时,应将切削速度控制在50~60 m/min区间。

C7 PLUS涂层刀具的指数是0.3906,说明切削速度对该涂层刀具寿命的影响较小,适用于切削高温合金GH2132,而且C7 PLUS涂层的耐热性能较好,最高能达到1100 ℃。在试验中,当切削速度达到80 m/min时,刀具的最高温度为900 ℃左右,在该温度下刀具仍可以正常切削一段时间,所以在切削GH2132合金时,切削速度应控制在60~80 m/min区间内。

3 切削加工GH2132的刀具磨损机理分析

3.1 刀具宏观磨损形貌分析

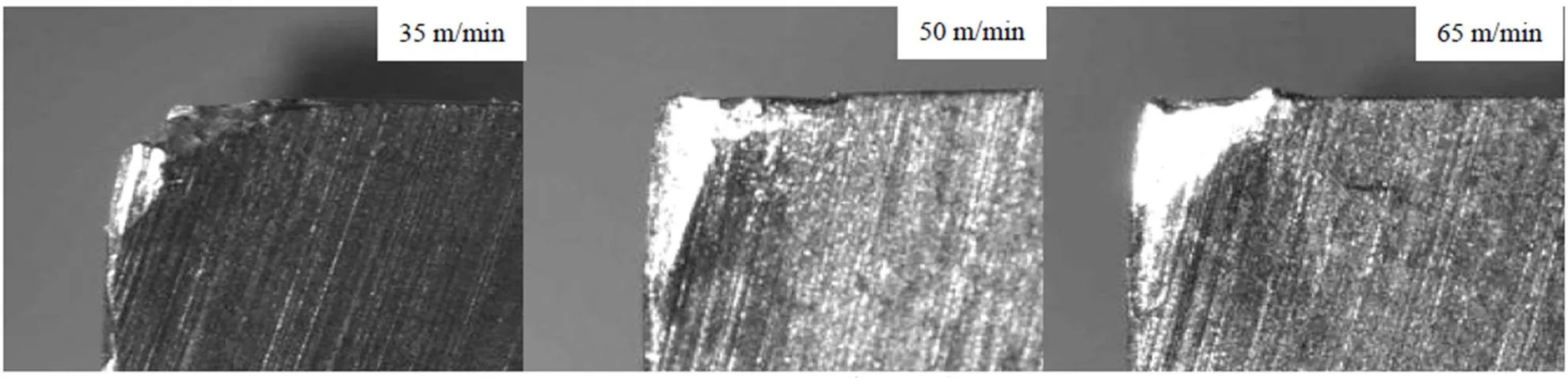

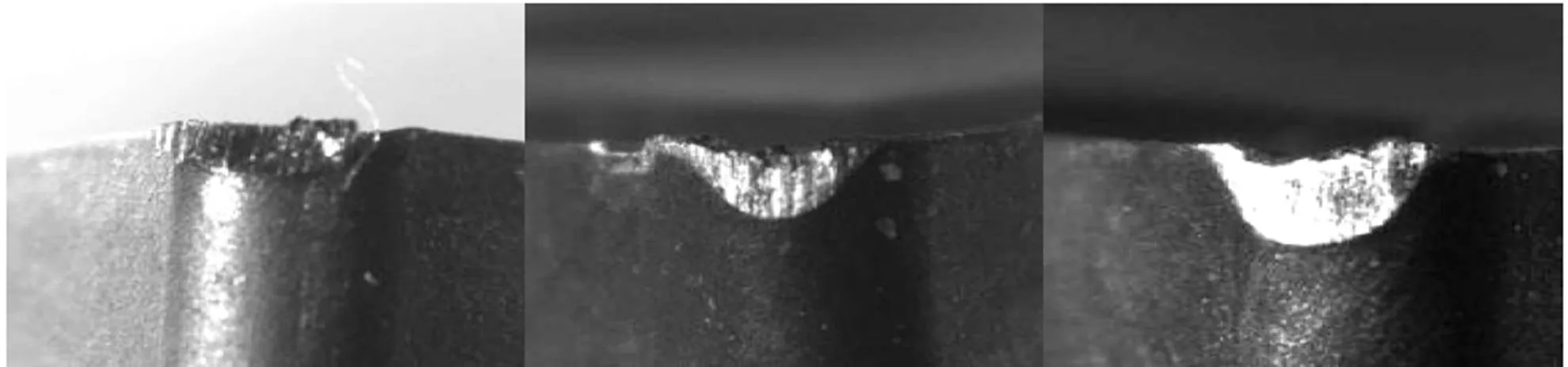

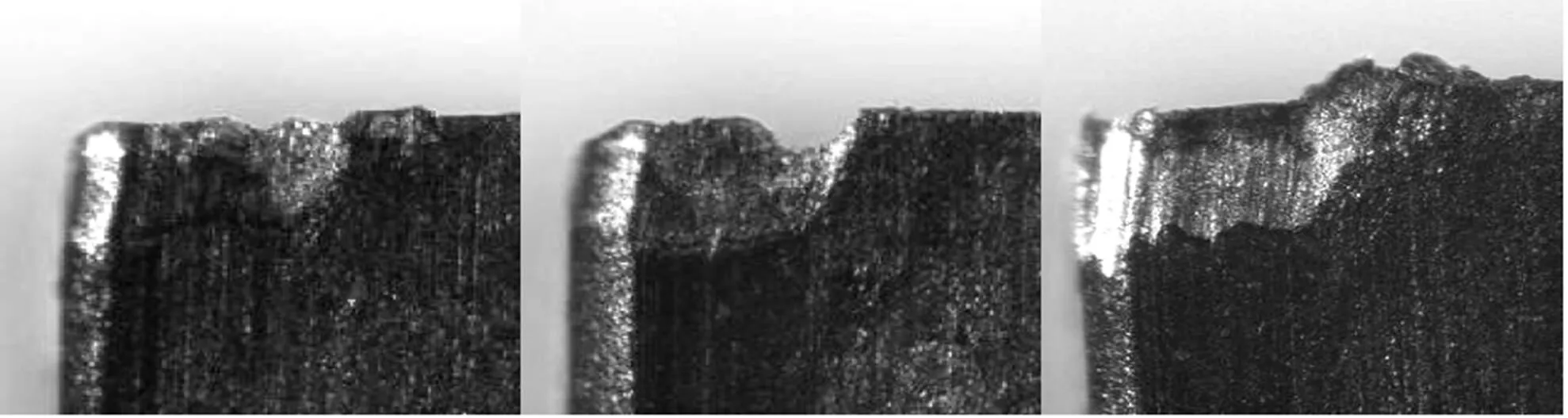

在切削GH2132合金时,刀具切削温度很高且磨损较为复杂,在各切削速度下未涂层刀具磨损的显微照片如图7所示:

图 7 YS8刀具的磨损形貌

从图7中可以看出,切削速度为35 m/min时刀尖有小范围的崩刃,可能是由于切削时受到了外界冲击导致实际切削位置变化;切削速度为50 m/min时整个刀具均匀磨损,刀刃上产生微小的沟槽磨损;而当切削速度达到65 m/min时,刀具的磨损非常严重,刀刃处产生较深较宽的沟槽磨损。

TiAlN涂层刀具的磨损形貌如图8所示。

图 8 TiAlN涂层刀具的磨损形貌

从图8中可以看出,切削速度为35 m/min时,刀具均匀磨损,刀尖处附着有工件材料且有积屑瘤;切削速度为50 m/min时,刀具出现不均匀的磨损带,在切削深度较大处刀具的磨损深度较大,同时刀尖出现了材料剥落和崩刃;切削速度达到65 m/min时,刀具磨损严重,且磨损带显著增大,切削深度较大处刀具的磨损宽度和深度也较大,且前刀面出现大面积的脱落。

C7 PLUS涂层刀具的磨损形貌如图9所示。

图 9 C7 PLUS涂层刀具的磨损形貌

从图9中可以看出,切削速度为50 m/min时,刀具均匀磨损,涂层基本被磨掉,同时刀刃上产生小范围的沟槽磨损;切削速度为65 m/min时,磨损带也比较均匀,但刀刃上的磨损沟槽显著增大;切削速度达到80 m/min时,刀具的磨损非常严重,磨损带宽度显著增大,说明刀具在切削高温下产生了严重的磨损。

综合上述各种刀具的磨损形貌分析可以得出:切削速度较低时,工件与刀具在接触区域为塑性接触,此时由于粘结作用导致后刀面磨损带上附着了一层工件材料;随着切削速度的增加但小于某一速度0时,接触区粘附层出现周期性的局部破坏,使后刀面表层材料产生疲劳损坏造成局部剥落,剥落的刀具材料随切削屑带走导致刀具表面出现了部分微坑,但又被工件材料迅速填充。此时刀具的最大剥落区处于后刀面上距离刀刃较近的地方,所以在低速切削时,刀具主要发生粘结和磨粒磨损;在高速切削时,切削温度较高,工件材料与刀具接触的地方会发生材料扩散现象,主要发生扩散磨损,同时也有磨粒磨损。

3.2 刀具磨损机理分析

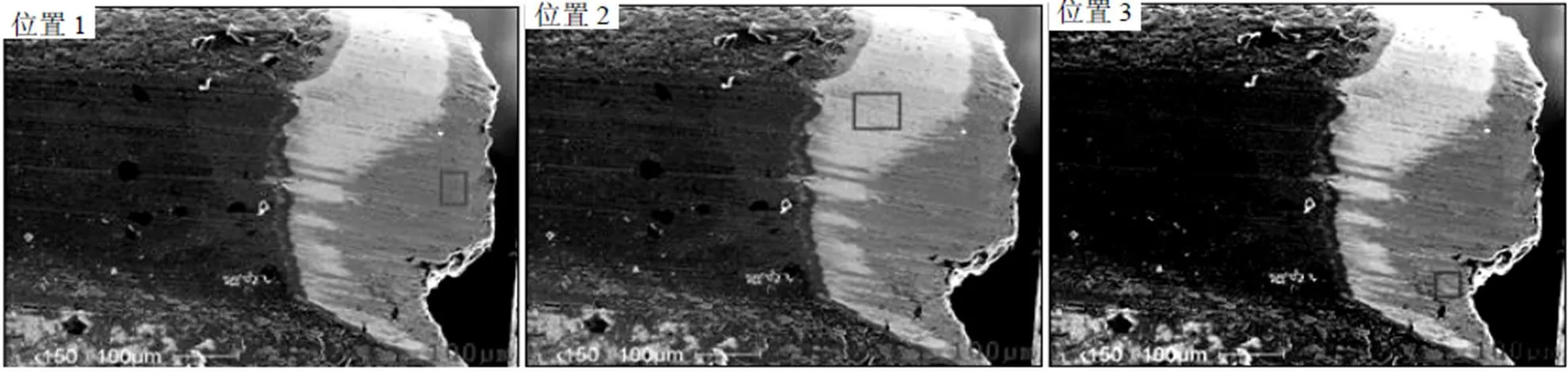

对C7 PLUS涂层刀具进行扫描电镜和能谱分析来确定刀具与切屑间的材料扩散情况,首先在切削速度为65 m/min时对刀具的后刀面进行扫描电镜和能谱分析,然后在相同速度下进行前刀面的扫描电镜和能谱分析。切削速度为65 m/min时C7 PLUS涂层刀具后刀面的能谱分析位置如图10所示。

图 10 C7 PLUS涂层刀具的后刀面形貌

从图10中可以看出,切削速度为65 m/min时磨损带出现了不均匀分层现象。对位置1进行能谱分析,Cr、Fe和Ni元素的含量比较高,说明该处材料的扩散较剧烈;位置2处能谱分析结果表明W元素含量比较高,其它元素含量较少,说明该处的涂层已经完全磨损,裸露出了刀具的基体材料;位置3处的能谱分析结果表明该处的Cr、Fe、Ni元素的含量较位置1处高,说明位置3的材料扩散更严重,而且位置3处温度较高导致刀具材料发生切屑磨损剥落,出现比较大的沟槽。以上说明GH2132合金材料中的硬质点对刀具产生了磨粒磨损作用。

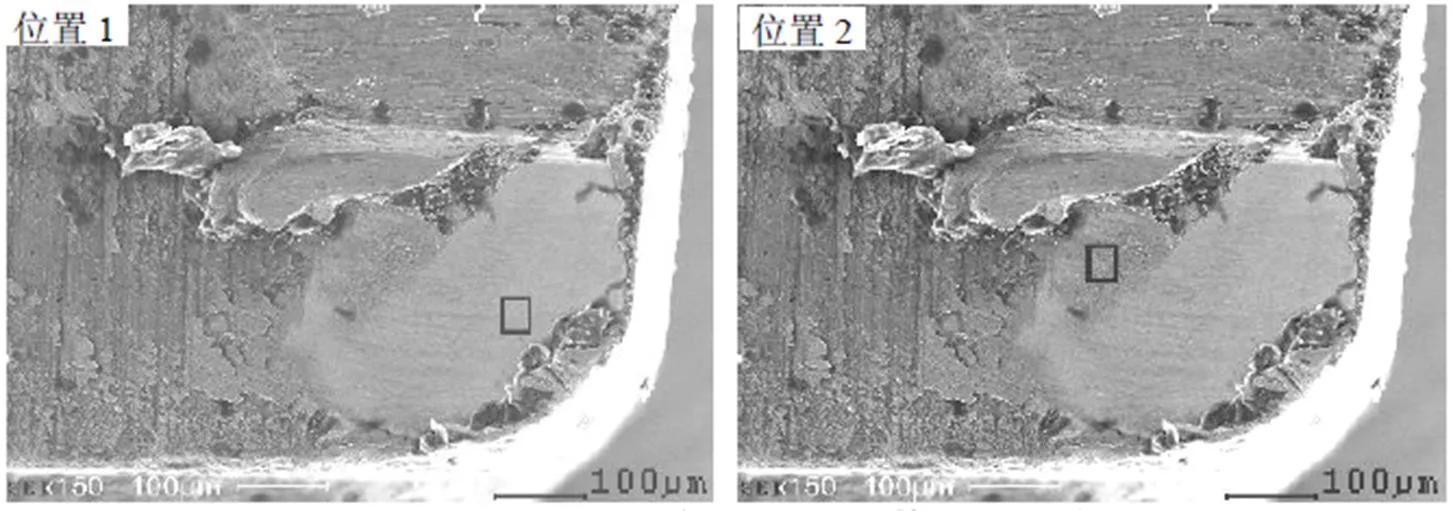

切削速度为65 m/min时C7 PLUS涂层刀具前刀面的能谱分析位置如图11所示。

图 11 C7 PLUS涂层刀具的前刀面形貌

Fig.11 Front surface morphology of cutter with C7 PLUS coat

从图11中可以看出,切削速度为65 m/min时,C7 PLUS涂层刀具的前刀面出现一定的月牙洼磨损,从能谱分析结果可知部分涂层已经剥落且位置2处的Cr、Fe、Ni元素的含量也比较高,表明该位置的工件材料元素已经开始向前刀面扩散。经分析可知,当切削速度较大时,刀具前刀面的温度也比较高,同时刀具受力也变大,在热和力的一同作用下更加剧了刀具的扩散磨损。

通过上述分析可知,在涂层硬质合金刀具切削GH2132合金时,当切削速度较高时,刀具材料元素和工件材料元素间的扩散作用较为严重,刀具以扩散磨损为主;当切削速度较低时,刀具以粘结磨损和磨粒磨损为主。而不论切削速度高低,切削GH2132合金时都会发生磨粒磨损,这是因为GH2132合金中含有大量的硬质化合物(如WC、TiC、VC),而这些化合物的硬度基本不随切削温度和切削速度的变化,均在刀具的表面划出沟槽,就使刀具发生了磨粒磨损。

4 结论

通过使用不同涂层刀具切削GH2132合金试验,研究了刀具的耐用度和磨损规律,试验结果表明:①在刀具后刀面的磨损量VB=0.3 mm,切削速度=50 m/min时,未涂层刀具的寿命达到了19.5 min,TiAlN涂层刀具的寿命达到了31 min,而纳米复合涂层刀具的寿命达到了53 min且切削速度=80 m/min时刀具的寿命也达到了16 min,说明纳米涂层刀具的切削性能十分优越;②用硬质合金刀具切削GH2132合金时,磨粒磨损、粘结磨损、扩散磨损都会出现,在高速时主要是扩散磨损,同时也会发生磨粒磨损,在低速时主要是粘结磨损和磨粒磨损。

[1] 杨广勇,王育民.金属切削原理与刀具[M].北京:北京理工大学出版社,1994

[2] 马淋淋,王素玉,姜斌.高速钢刀具铣削树脂砂铸型时刀具磨损行为研究[J].铸造技术,2013,34(3):263-265

[3] 王新永,于启勋.高温合金切削中刀具的合理选用[J].航空制造技术,2014(23):16-20

[4] 刘星舟,卢德宏,蒋业华.合金灰铸铁成分对切削刀具磨损的影响[J].铸造技术,2011,32(1):39-42

[5] Hsu CY, Lin YY, Lee WS,. Machining characteristics of Inconel 718 using ultrasonic and high temperature-aided cutting[J]. Journal of materials processing technology, 2008,198(1):359-365

[6] El-Wardany TI, Elbestawi MA. High speed machining of nickel based super alloys with silicon carbide whisker reinforced ceramics[C]. Dearborn USA: First International Machining and Grinding Conference, 2014:95-160

[7] 刘超,艾兴,刘战强,等.高速切削铁基高温合金硬质合金刀具磨损机理[J].农业机械学报,2009,40(11):240-244

[8] Arunachalam RM, Mannan MA, Spowage AC. Surface integrity when machining age hardened Inconel 718 with coated carbide cutting tools[J]. International Journal of Machine Tools & Manufacture, 2004,44(14):1481-1491

The Durability and Wear Law of High Temperature Alloy GH2132

PAN Yi-ning

310018,

The durability and wear law of high temperature alloy GH2132 were studied to be cut by the hard alloy cutter without coat, hard alloy cutter with TiAIN coat and hard alloy cutter with C7 PLUS coat, respectively. The results showed that the durability of GH2132 cut by cutter with C7 PLUS was the best in three cutters. The wear law showed that low-speed cutters mainly occurred an adhesive wear and abrasive wear, high-speed cutters mainly took place a diffusion wear, meanwhile abrasive wear too.

High temperature alloy GH2132; durability; wear law

TG257

A

1000-2324(2018)03-0508-06

2017-03-02

2017-04-26

潘益宁(1980-),男,硕士,助理实验师.主要研究方向为计算机辅助设计制造. E-mail:anipan@126.com