大客车生产转序车的研究与应用

2018-05-28高建路

高建路

(聊城中通轻型客车有限公司,山东 聊城 252024)

引言

目前,国内、外客车生产的组织方式有两种:一种是带底盘生产工艺,另外一种是不带底盘生产工艺,即脱壳生产工艺。两种生产方式各有优、缺点:带底盘生产工艺是指客车在生产制造的过程中,包括车身六大片骨架合装、钣金车、涂装车和总装车的生产均在底盘上进行,优点是无需在厂房地面上铺设道轨,也无需使用工位转序车和道轨转向盘,厂房、工装硬件投入成本低;由于靠底盘上自带的轮胎移动和转向,所以生产灵活,生产指令组织和调整适应性强;缺点是整车的生产受底盘的制约,即没有底盘就不能生产整车;在生产钣金车时,因焊接飞溅、高温焊缝对底盘气、油管路和底盘电子元件损伤的几率很高;在涂装时需用低温烘烤体系,防止较高的烘烤温度对底盘橡胶件、电气传感器件、各种油类的隐性损害,涂装成本相对较高;整车在钣金、涂装生产转序时,需调整前轮胎方向,并且移动阻力大;该工艺适用于高档车或小批量客车的生产。脱壳生产工艺与带底盘生产工艺相反,客车在六大片骨架合装、钣金车和涂装车生产过程中均不在底盘上,在进入总装前,再与底盘进行合装,优点是钣金车与涂装车的生产在工位转序车上进行,不受底盘的制约,一般比带底盘生产节约7至9天的时间,大大缩短了整车生产周期;由于焊装、涂装在合底盘前进行,不会对底盘部件、各种管路和电气传感器件造成损害,常采用普通烘烤工艺,涂装成本低,适用于进行客车大批量的生产;钣金车在转序车上运行,无需考虑其方向;缺点是铺设地面道轨、制造工位转序车等厂房硬件一次性投入成本较高。

比较上述两种工艺,从底盘管路、电子部件的质量保证、生产周期、硬件投入等诸因素,脱壳生产工艺给生产组织带来的更大的方便性和较短的交货周期,加上硬件建设和制造为一次性投入,以后可循环使用,其优势大大超过于带底盘生产工艺,所以大型客车生产企业一般均采用此种生产工艺。

目前,国内客车生产企业的工位转序车多采用与车身长度相当雪撬式的托盘,即在车间运行工位的地面上每隔2米铺设一组支撑轮,所有支撑轮高度相同,雪撬式的托盘才能同时与多组支撑轮接触,并能在支撑轮上滑动,以实现工位间的转序,此种方式投入成本和造价很高,维护成本也高。

为解决造价高和维护成本高的问题,现提供一种结构简单,适用范围广,运行灵活的可调式工位转序车。

1 大客车生产转序车

1.1 思路与原则[1]

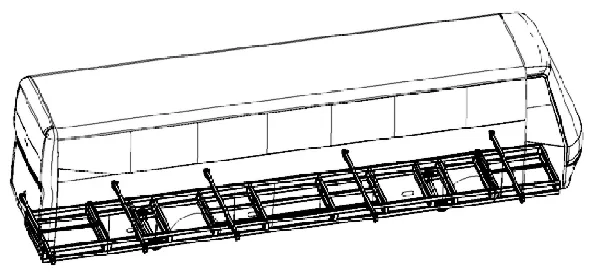

使用工装时要求无需更换大型部件及选择适合长度的转序车,做到施工简单、操作方便[2]、快速调整到位,轻而易举地解决不同客车的转序需要。见图1。

转序车设计要求合理,结构简单,通用性强,制作方便,制造成本低廉,维护成本低,适合大批量生产与应用[3]。

1.2 结构设计

转序车包括车轮部分,车轮部分上有车架,车架与接长部分通过螺栓连接,车架上还有若干支撑横梁。车轮部分通过骑马螺栓与车架连接[4]。车架前后端焊有方钢,接长部分上的挂钩与车架上的方钢进行活动连接,方便拆卸。车架上支撑横梁的两端分别设有滑动套[5],滑动套的一端(上面)有限位座,另一端(下面)有横向调节机构。见图1。

图1 大客车生产转序车应用图片

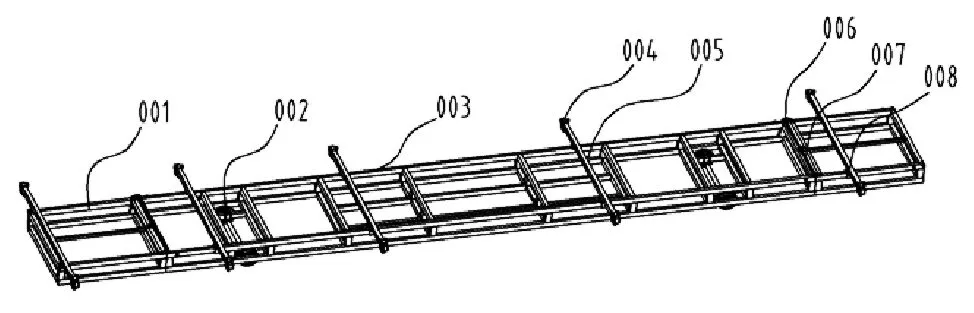

车轮部分002支撑在车架003下方,通过骑马螺栓连接,车架003的上平面上根据车型布置有若干支撑横梁005,车架003的前后端有可以活动连接的接长部分001[6]。见图2。

图2 转序车外形图

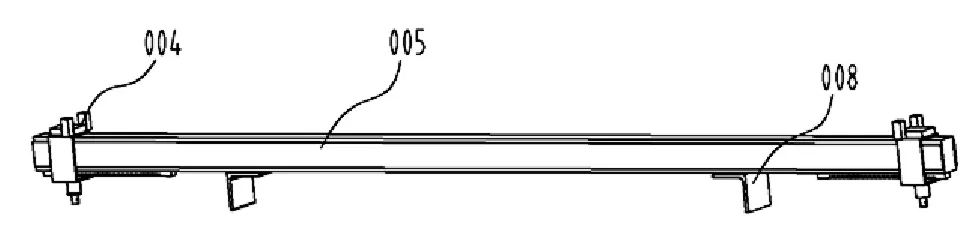

支撑横梁005通过限位角钢008固定在车架003[7],其两端有能宽度滑动调节的限位007。见图3。

图3 转序车横梁图

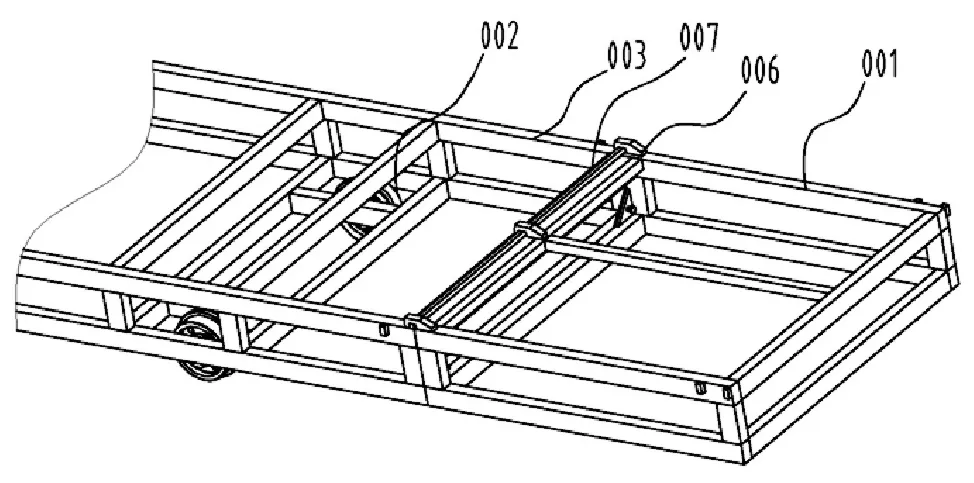

车架003上平面的前后两端均焊接有方钢007,接长部分001上平面的一端焊接有连接挂钩006,当需要时,挂钩006钩在方钢007上。见图4。

图4 转序车接长部分图

1.3 具体使用方法

先根据生产的车型长度调整工位转序车,如果超过车架长度,需在车架的一端(或两端各)挂上一个接长头[8];再根据生产线张拉蒙皮设备的安装方向和生产方式,将一个支撑横梁放在工位转序车最后端的限位方钢内,再布置工位转序车上其它支撑横梁的位置,与客车骨架下裙立柱位置大致相符[9];调整支撑横梁两端的滑动套位置,

使每根横梁上的限位座宽度与下裙立柱宽度相符,用行车将合装完成的六大片骨架吊至调整好的工位转序车上,使钣金车的最后立柱与最后支撑横梁严格对应,最后根据客车下裙立柱实际位置前、后微调支撑横梁的位置[10]。

2 结论

自从该工装应用以来,工位转序车的通用性较强,避免了制作不同长度和宽度的工位转序车;同时,在生产短车型时,将两端的接长头移去,转序车就不会占用较大的生产工位空间,有利于生产组织和存放更多的车辆;由于工位转序车本身带有车轮,无需在地面上安装支撑轮组,也无需控制所有支撑轮组是否在同一高度,节约了大部分的硬件投入和成本,同时,在周转使用时,移动灵活,调整方便,性能可靠,完全达到了设计和使用要求,具有较好的经济效益和社会效益[11],同时,对客车行业来说,具有较高的推广价值。

参考文献

[1] 陈卫国.汽车车身焊装夹具设计的关键技术研究[D].华中科技大学.2007.

[2] 岳博,徐晶才. 汽车轻量化技术的进步与展望[J].世界制造技术与装备市场. 2015(05).

[3] 刘永辉,王卫,朱晓波.汽车装配工艺现状及发展趋势.2014年5月,第18页.

[4] 冯岚.浅谈汽车装配生产新技术[J].天津汽车. 2006(04).

[5] 王轶. 车身焊接精度的研究[D].吉林大学.2011.

[6] 熊晓萍. 汽车车身焊接夹具运动机构浅析[J].现代制造工程.2005(01).

[7] 刘强,王匀. 汽车装配工艺规划及相关技术的探讨[J].黑龙江科技学院学报.2001(02).

[8] 赵静,张俊华,李春植,邓早春. 汽车车身焊装生产线和焊装夹具简介[J].现代制造技术与装备. 2007(01).

[9] 李文忠,高保雷,邵丹.浅析汽车车身的焊接工艺设计.机械工业第九设计研究院,2007.9,第36页.

[10] 胥志刚.吴娥红. 基于对汽车车架焊接工艺的研究[J].科技展望.2014(22).

[11] 石晓祥,卫原平,阮雪榆. 现代汽车车身设计方法的研究和展望[J].机械科学与技术. 2000(06).