铝合金熔模非对称离心铸造工艺探究

2018-05-28张军社李汝勇

张军社,李汝勇

(杭州万向职业技术学院,浙江 杭州 310023)

1 传统铝合金熔模铸造工艺及现状

随着现代工业及铸造新技术的发展,对铝合金铸件的需求量越来越大,要求也越来越高,要求铸件尺寸精确、表面质量和内部冶金质量好,表面粗糙度一般要求Ra在 0.8~3.2之间,并且向大型、薄壁、复杂、整体的方向发展。大型、薄壁铸件一般指铝合金精密铸件的外廓尺寸大于500mm、平均壁厚小于2mm。目前,发达国家可以生产的铝合金熔模精密铸件,最大外廓尺寸在800-1000mm。

铝合金熔模铸件可以采用重力铸造和反重力铸造。重力铸造可以在大气下进行,也可以在真空条件下进行,石膏型铸造须在真空下进行浇注。重力铸造无法实现对充型压力的良好控制,无论浇注系统设计的多么合理,都很难避免飞溅和紊流,易使铸件产生欠铸、疏松、氧化夹杂等铸造缺陷。如果采用与重力相反的方向为合金液提供充型压力,使合金液由下至上“反向充填”型腔,即反重力铸造,则有可能实现对充型压力的准确控制。 根据充型压力引入方式的不同,反重力铸造又可分为低压铸造、真空吸铸和差压(正压或负压)铸造。

在现有的铝合金熔模铸造工艺中,为了提高铸件成品率,采取了大量的措施和手段,虽然铸件的质量有一定的提高,但还是不尽人意。

特别是内型复杂铸件及薄壁铸件的成型问题,根本原因是铝合金质量轻,浇注以后充型能力差等原因造成。下面我们就分析一下由于铝合金密度小而造成铸造缺陷的原因。

1)质量小重量就小,铝合金溶液流动性就差。我们在浇注过程中模壳温度比铝合金溶液温度低,模壳对浇注到模壳中的铝合金溶液有冷却作用,降低了的铝合金溶液流动性就更差,自然充型能力就差。对于复杂铸件来说,甚至有的地方还没有充满之前就已经凝固了,失去了流动性,就会产生欠铸现象。

2)由于重量小,对模壳透气性要求就高。在铝合金浇注过程中模壳内部有大量的空气需要排出,当然我们在组型过程中设计了冒口等排气系统,但有的部位空气还是需要靠溶液产生的重力挤压通过模壳透气性排气,铝合金溶液重力越大对气体挤压力就大,排气效果就好。当然对于充型后包裹在铝合金溶液中的气体来说,要想排除只有通过自身浮力上升的方法,由于重力小浮力就小,自然排出空气的效果就差。

3)同样也会产生疏松现象。浇注以后,铝合金溶液要逐步冷却凝固,由于铝合金溶液重量小,补缩压力就会下降,同时流动性也变差,就会造成补缩能力差,产生疏松现象,使铸件强度得不到保证。

4)同样也会产生氧化夹杂等现象。氧化夹杂物质比重比铝合金溶液密度小,浇筑过程中随着液流进入模壳内部(冶炼过程中产生的氧化杂质在浇注过程中有过滤网,但还是会有细小的杂质),只有靠自身浮力上升到浇道、辅助浇道等部位。铝合金密度小自然氧化夹杂浮力就小,上浮的速度就慢,来不及析出,随着溶液凝固就夹杂在铸件中了。

5)为了防止由于铝合金密度小而造成铸件缺陷,所以在铸件模具设计、蜡模组型工艺、涂料工艺、模壳焙烧以及模壳浇注温度控制等过程中绞尽脑汁,大大影响了工作效率。尽管铸件成型了,但为保证成型,后加工余量也很大。

通过以上分析可以看出,由于铝合金密度小,致使按现有的铝合金熔模铸造技术很难较理想解决铸造缺陷,能不能找到一种通过增加铝合金溶液重力的方法来解决这个问题呢?

2 非对称离心机械探究

铝合金铸造工艺中有一种离心铸造工艺,这种工艺主要是对于圆形桶件,通过模具旋转产生离心力,这样铝合金溶液浇注到内腔使铝合金溶液旋转产生离心力的铸造工艺,大大提高成品率和铸造缺陷,但铸件内壁加工余量较大,这种工艺不适合非对称熔模铸造。但根据这种工艺原理,我们可以对其加以变形改造应用到铝合金熔模铸造工艺中。

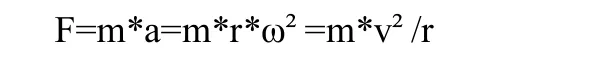

在铝合金熔模铸造工艺中,模壳经过焙烧后在规定温度下就可以进行铝合金溶液浇注了,当然这是在静止地球引力作用下浇注。我们不妨简单设想一下,让焙烧后的模壳以浇口上方某一点做圆周运动,这种圆周运动在水平面上进行(就好像是人们在游乐园坐的做圆周运动游乐飞机),以一定速度做圆周运动就会产生离心力,根据离心力计算公式:

可以看出离心力大小与质量、圆周角速度平方、旋转半径成正比,根据此公式:当 r=2米、ω=3.1415*2(也就是1周/秒)时,离心加速度a=78.95米/秒平方,是重力加速度的8倍,这样就相当于大大提高铝合金的重力。具体方法是根据以上原理,让模壳做圆周运动的同时,把铝合金溶液从旋转中心位置浇注,通过摆臂导流装置将溶液导流到模壳浇注口,这样液流在较大离心力作用下迅速充满到模壳内部。当然这个离心力可能太大,但根据模壳强度,可以调整离心力大小。这是非对称离心铸造基本设想,当然要实现这种铝合金熔模非对称离心铸造工艺有以下问题需要解决:

1)由于铝合金溶液在较大的离心力作用下冲入模壳内部,对模壳内壁挤压力很大,这就要求采取必要工艺保证模壳不至于破裂。为了提高模壳抗破裂能力,我们可以在涂料时,使外壳适当加厚,同时在焙烧工艺中,将模壳放置于专门用钢板制作的圆形容桶中,将模壳放入后,在容捅内壁与模壳之间填充颗粒状(较大)耐火材料,焙烧后,将容捅和模壳一起放到离心机上做圆周运动,这样耐火填充物在浇注过程中对模壳起到支撑作用。

2)蜡模组型工艺中,主浇道设计适当降低高度,浇口向正上方,便于铝合金液流注入到浇口里。

3)在浇注过程中,由于模壳做圆周运动,所以必须还要在离心机上设计专门外部导流系统,这套导流系统必须加热保温,并且温度可以控制,不能使铝合金溶液流过导流装置时温度降低。

4)由于将模壳等放到离心机做圆周运动,再加上浇注到模壳里的铝合金溶液,产生巨大的偏心离心力,因此必须在另一端等臂加上平衡物,这样旋转后会得到适当平衡。为了将模壳容捅吊挂到离心机摆臂上,需要设计专门吊挂装置。

5)由于旋转半径较大,因此离心机采用坑道式设计,坑道内空气需要循环,采用外吸式通风装置。离心机转速能够根据需要进行调节。

6)由于旋转过程中风力作用,在浇筑前模壳做圆周运动这时模壳不能风吹降温,因此必须设计挡风板。浇注后为了让模壳降温挡风板自动按一定速度提起,并且还要专门设计一套装置使容捅转动,这样使模壳冷却均匀,实现从模壳底部向浇口方向顺序冷却,冷却速度可以调整。

把离心铸造用到铝合金熔模铸造工艺中是一种新的铸造工艺,需要从全新角度考虑问题,当然还有一些问题需要考虑解决,比如,离心力作用下的重金属偏析问题,但这种非对称离心铸造和平常我们常用的对称离心铸造有所不同,后者产生的离心力要大的多,因此偏析现象比较明显。如果前者产生一些不大的偏析现象,完全可以通过顺序冷却等手段解决。

3 非对称离心铝合金熔模铸造工艺优缺点

优点:

1)采用此种工艺可以大大减少铸件在

传统熔模铸造工艺中缺陷,特别是成型、疏松缺陷,提高铸件强度,提高成品率。

2)在此种工艺中,在铝合金溶液凝固过程中,可以通过非对称离心机设计,在铝合金溶液凝固过程中实现高频振动,结晶组织致密、均匀,增加铸件的强度。同时由于模壳浇注后转动和顺序冷却,不但具有很强的补缩作用,而且大大减少内应力产生。

3)此种工艺能够解决内型复杂、精度高、传统熔模不能解决的问题,特别是航空航天等要求较高、附加值较高的铝合金铸件。

4)可以简化传统铝合金熔模工艺中浇注系统,简化蜡模组型要求等。

5)离心力、冷却顺序和速度等可以调整。

缺点:

1)此种工艺由于使用了非对称离心机机械,占用的空间大,费用较高。

2)由于离心力较大(可以调整),非对称离心机强度要求高,对模壳强度要求也较高,要采用专门焙烧容捅,并有吊装设备。

3)生产效率较低,但成品率会得到很大提高。

4)高度较大铸件可能出现合金中比重较大合金金属元素偏析现象。

4 结束语

我在铝合金熔模铸造行业好多年了,总相探索出一种全新熔模铸造方法,可能设计思路存在不足,希望读者提出宝贵意见!