玻纤增强汽车注塑件成型工艺优化分析及模具设计

2018-05-28王秀梅翟豪瑞

王秀梅,翟豪瑞

(1.常州机电职业技术学院车辆工程(轨道交通)学院,江苏 常州 213164;2.盐城工学院汽车工程学院,江苏 盐城 224051)

前言

随着汽车轻量化的发展,“以塑代钢”对于节约能源、减少排放、实现汽车产业的可持续发展战略具有重要的意义[1]。其中采用玻纤增强材料极大的提高了汽车注塑件的强度寸稳定性,但纤维配向通常是引起塑件翘曲变形的主要原因[2-3]。模具设计的关键是浇注系统和冷却系统的设计,且成型工艺对注塑件的的成型质量具有重要的研究意义[4]。Moldex3D先进的三维BLM网格划分技术,为CAE模流分析提供了精准的前处理,可以实现熔体成型过程的动态仿真分析,为优模具和塑件设计、优化成型工艺方案提供依据[5-6]。本文结合CAE技术,运用Moldex3D模流分析软件对玻纤增强注塑件某车型ORVR活性炭罐本体盖的浇注系统和冷却系统及成型工艺进行分析优化,完成炭罐本体的模具设计。

1 产品模型特点及CAE模流分析

1.1 塑件特点分析

炭罐本体外形尺寸为207mm×313mm×118mm,充填体积为 455cm3,平均厚度为 2.5mm,属于体积较大,厚度较厚的注塑件。从模型结构上可以看出结构较复杂,有许多卡扣、筋条、凸台。该产品壁厚分析如图1所示,分析可以看出94.851%的壁厚分布在1.315mm~2.584mm之间,壁厚分布不是很均匀,影响充填的效果。

图1 产品模型壁厚分析

模具设计结构方案为一模一穴,该模具设计的难点主要表现为塑料件形状不规则,壁厚不均,整体尺寸较大,小卡扣筋位及异形孔位较多,因而充填性、外观缺陷、翘曲可能是该模具设计面临的主要技术难题。因此,借助CAE分析的优势,需要解决的潜在问题包括:1)该 ORVR活性炭罐本体属于细长件,对模具温度的要求高,模温设置不合理将导致炭罐本体壁面出现流痕。2)该炭罐结构复杂,模具结构也较复杂,如果模具结构设计的不合理,会导致排气装置以及进浇系统出现“困气”的现象,不仅仅影响产品的外观质量,对其的材料性能也造成较大的影响。3)该炭罐本体由于隔板太长,导致流长比较大,缺料也是其面临的问题之一。4)翘曲变形量大是炭罐最容易出现的缺陷,主要来源于两方面:①由嵌件的问题导致其水路的布置方式单一,嵌件区域无法进行冷却;②炭罐本体属于较大的薄厚不均的件,抗变形能力弱,区域厚度不一致导致收缩不一致。需要对浇注系统和冷却系统以及工艺参数进行分析优化,减小炭罐的翘曲变形量。

1.2 运用Moldex3D仿真分析

为满足高频率的工作状态,炭罐本体外壳的强度必须满足较高要求。成型材料为13%含量玻璃纤维的PA66,它已经在汽车、体育、航空航天等领域得到广泛应用,是汽车轻量化复合材料中最受关注的材料之一[7]。纤维的含量对增强塑料的性能有直接的影响,纤维的含量越高,强度和刚度提高,但呈脆性,同时降低了热膨胀性和吸水率。

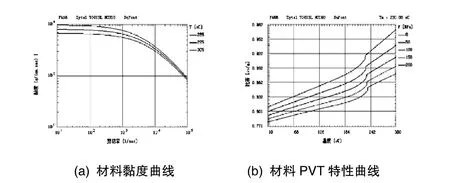

本实例采用美国杜邦公司生产型号为 Zytel 70G13L NC010的PA66+13%GF为母料进行注塑成型,该材料属性中的黏度曲线和PVT特性曲线如图2(a)、(b)所示。

图2 材料属性

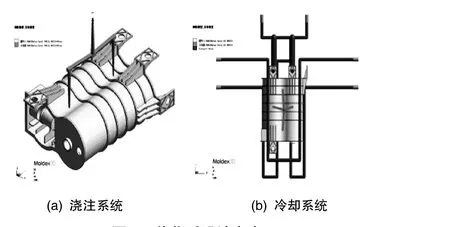

在Moldex3D eDesign划分成功的三维BLM网格以.mdg格式存档,模流过程采用CAE分析设定接口,将.mdg格式分析文档导入Moldex3D R14.0进行仿真分析,工艺参数暂时采取默认模式。不同方案优化分析后,取翘曲量最小、缝合线最少、冷却效率最佳、模温差最小、玻纤配向最高的组合设计方案。最终确定浇注系统和冷却系统为如图3(a)、(b)所示。

图3 优化后设计方案

1.3 正交试验工艺参数设定

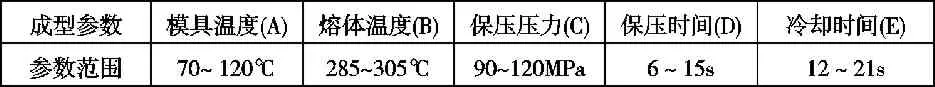

正交试验的原理是基于统计学和正交学原理进行设计,从大量的影响因素中挑选具有合理性、代表性的几个点进行正交试验的安排设计,是工程技术中运用较多的一种科学技术方法[8]。本实例运用正交试验方法对炭罐本体注塑成型翘曲变形较大的五个参数进行优化,再由分析结果得到最佳的参数组合。五个参数优化数值范围如表1所示。

表1 PA66+13%GF材料的成型参数范围

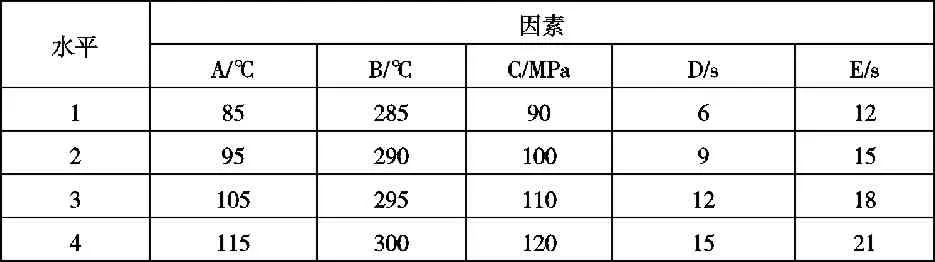

选取模具温度(A)、熔体温度(B)、保压压力(C)、保压时间(D)、冷却时间(E)五个工艺参数,依据工厂的实际生产经验,将每个工艺参数设置4个水平,如表2所示。

表2 试验的因素及水平

2 试验结果分析

下面采用五因素4水平正交试验,忽略各因素间存在的交互作用,选择L16(45)安排试验。试验指标为翘曲变形总位移量最大值,R表示各个因素的极差,正交试验组合方案及试验结果分析如表3所示。

表3 正交试验表及其分析结果

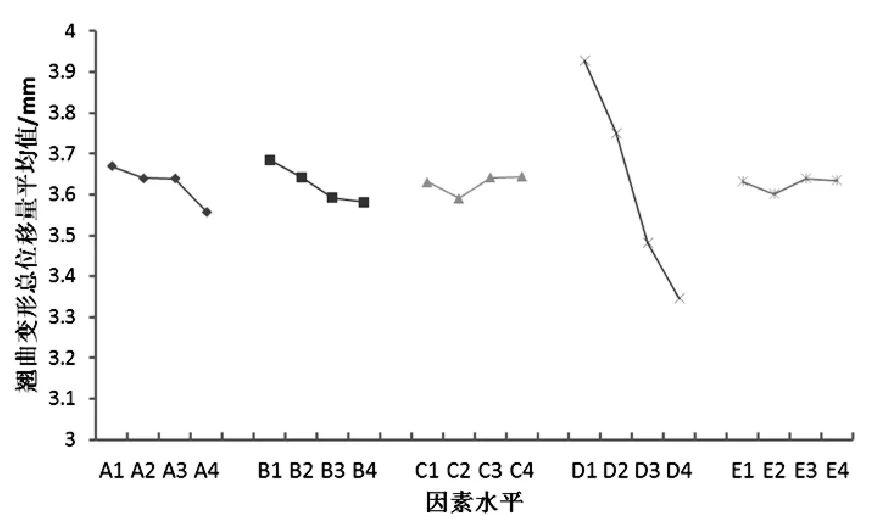

分析结果显示:当R值越大时,说明该因素对翘曲的影响越大[9]。从R值大小分析可知,对翘曲量的影响程度由大到小的因素,依次是:保压时间(D)、模具温度(A)、熔体温度(B)、保压压力(C)、冷却时间(E)。最优的工艺参数组合为A4B4C2D4E2:即模具温度、熔体温度、保压压力、保压时间、冷却时间依次为(115℃)、(300℃)、(100 MPa)、(15s)、(15s)。通过效应曲线图可以更直观地反映不同工艺参数对翘曲变形总位移量的影响,图4所示为正交试验效应曲线图。

图4 因素水平趋势图

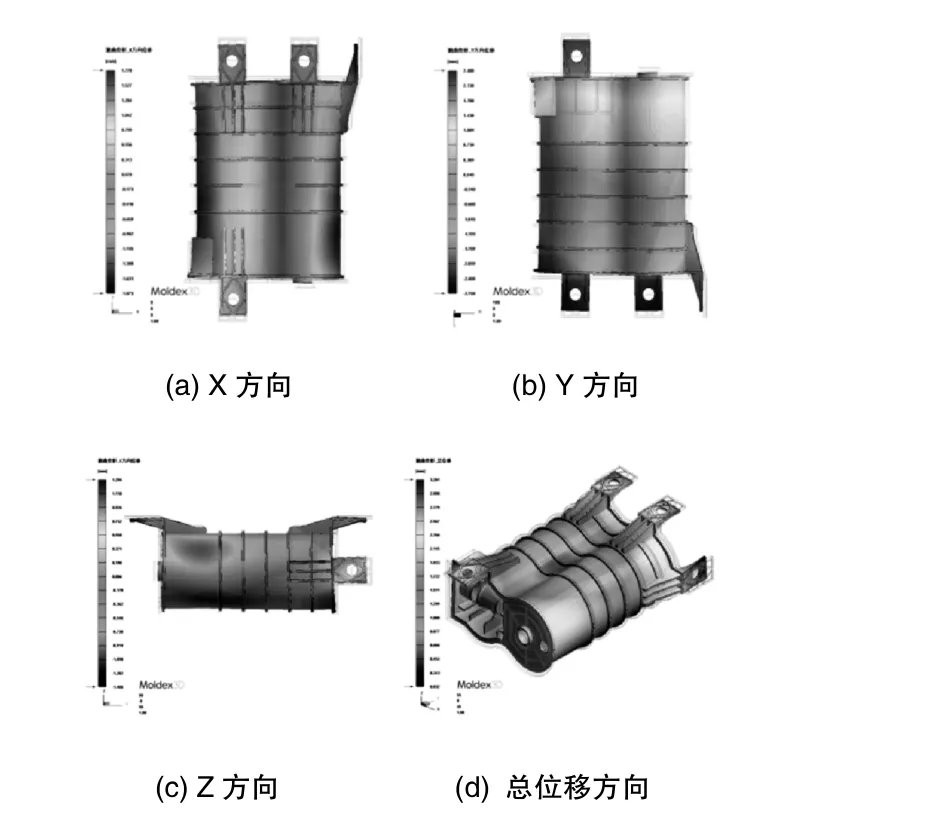

得到优化结果后,需要重新设置参数进行仿真验证。将最优参数组合再次进行模流分析,结果如图5(a) ~ (d)所示炭罐本体X、Y、Z和总方向上翘曲变形位移量,放大倍数为3倍。

从图5可以发现各方向翘曲位移量最大值都比没有优化之前有所减小,且有的方向减小程度较大。在X方向上最大位移量为1.873mm,在Y方向上最大位移量为2.758mm,在Z轴方向上最大位移量为 1.466mm,总位移量最大值为3.201mm。

图5 优化参数后各方向位移量放大图

3 模具设计

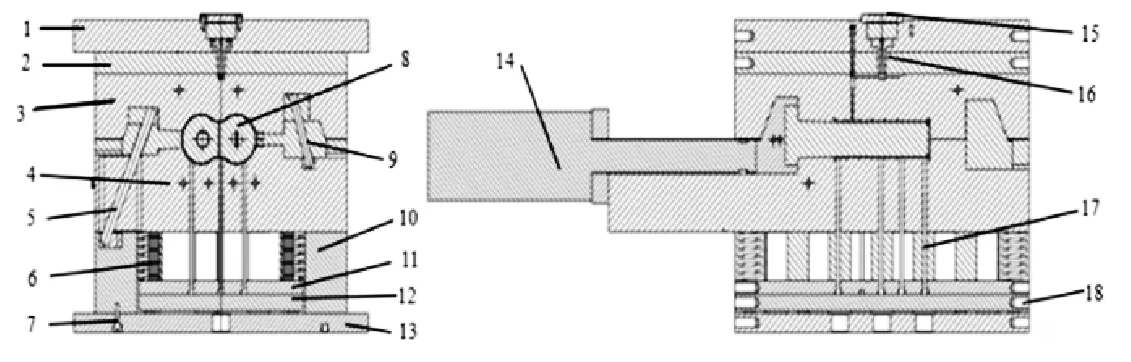

完成浇注系统设计、冷却系统设计、顶出机构和成型零件设计后,在CAD中形成模具总装图。模具工程图纸如图6所示。

图6 模具总装图

4 结论

应用Moldex3D模流分析软件对汽车炭罐玻纤增强注塑件进行方案优化分析,成功指导了实际模具设计和生产,减少了塑料件注塑试模次数,显著提高了模具开发效率。

创新点主要体现为以下几个方面:

1)运用Moldex3D软件对ORVR活性炭罐本体的冷却系统、浇注系统结构进行优化设计,改善成型过程中所造成的翘曲变形的问题。

2)采用正交试验的方法,在五因素4水平的基础上优化出最佳成型工艺参数,最后进行模流分析验证。

3)结合CAE模流分析的指导,最后对本体外壳进行注塑模具的设计,完成模具产品的结构设计、总装配图。

参考文献

[1] 冯美斌.汽车轻量化技术中新材料的发展及应用口[J].汽车工程,2006,28(3):213-220.

[2] 秦升学,郭笑笑,蒋少松,等.连续玻纤/PE增强复合带弹性参数计算方法[J].材料科学与工艺,2016,24(3):40-44.

[3] 张继祥,殷筱依,刘凤芝,等.纤维增强薄壁塑件翘曲变形分析[J].重庆交通大学学报(自然科学版),2016,35(4):173-178.

[4] 徐佩弦.塑料注射成型与模具设计指南[M].北京:机械工业出版社,2013.

[5] 翟豪瑞,葛晓宏,陶康.运用Moldex3D模流分析改善某空气滤清器成型的表面质量[J].模具工业,2016,42(3):50-54.

[6] 曹继平,刘苗苗,谢鹏程.基于Moldex3D的嵌件注射成型浇注系统优化分析[J].中国塑料,2016,30(1):75-79.

[7] 李伟,钱秀洋,费又庆.短切炭纤维增强尼龙 66复合材料注塑成型工艺模拟[J].复合材料学报,2017,34(4):814-818.

[8] 周大路,何柏林,李树桢,等.基于 Moldflow 的注射器翘曲分析[J].塑料,2007,36(2):95-98.

[9] 孙晋,李永泉,李峰.注塑成型工艺参数对汽车保险杠翘曲变形的影响研究[J].塑料工业,2011,39(5):49-53.