车用动力电池模组风冷散热分析

2018-05-26刘显茜王涛王小勇王欢

刘显茜,王涛,王小勇,王欢

(1.昆明理工大学 机电工程学院,昆明 650500;2.长春理工大学 信息化中心,长春 130022)

锂离子电池的正常工作范围在25℃~40℃之间,温度过高或过低都会对电池放电性能产生影响[1]。对于单电池,温度过高会加速电池老化,降低循环使用寿命,或引起燃烧和爆炸;温度过低,充放电性能变差。对于车用动力电池模组,局部温度过高或温差过大都会引起动力电池模组整体性能下降。因此,对车用动力电池模组进行热管理,降低电池模组的最高温度,提高电池模组的温度一致性则十分必要。

根据介质不同,电池模组散热可分为空气冷却、液体冷却、材料相变冷却及热管冷却等[2]。与其他介质相比,空气冷却具有结构简单、易于整车设计,受到诸多厂商青睐。如Fan等[3]分析了电池间距与空气流速大小对电池模组冷却效果的影响;Zhao等[4]分析了通风类型、电池间距及单行电池数量等对电池模组温度场的影响;眭艳辉等[5]对梯形排列圆柱电池模组串、并行通风冷却进行了计算,分析了其温度分布。这些研究工作主要是从电池排列、数量、间距和空气流速等对电池模组温度场的影响进行了分析,而对散热结构对车用动力电池模组散热影响的研究较少,为了进一步降低车用动力电池模组的最高温度,提高电池模组的温度一致性,本文对圆形、半圆形及矩形三种不同散热结构及尺寸条件下的车用动力电池模组温度场进行计算分析。

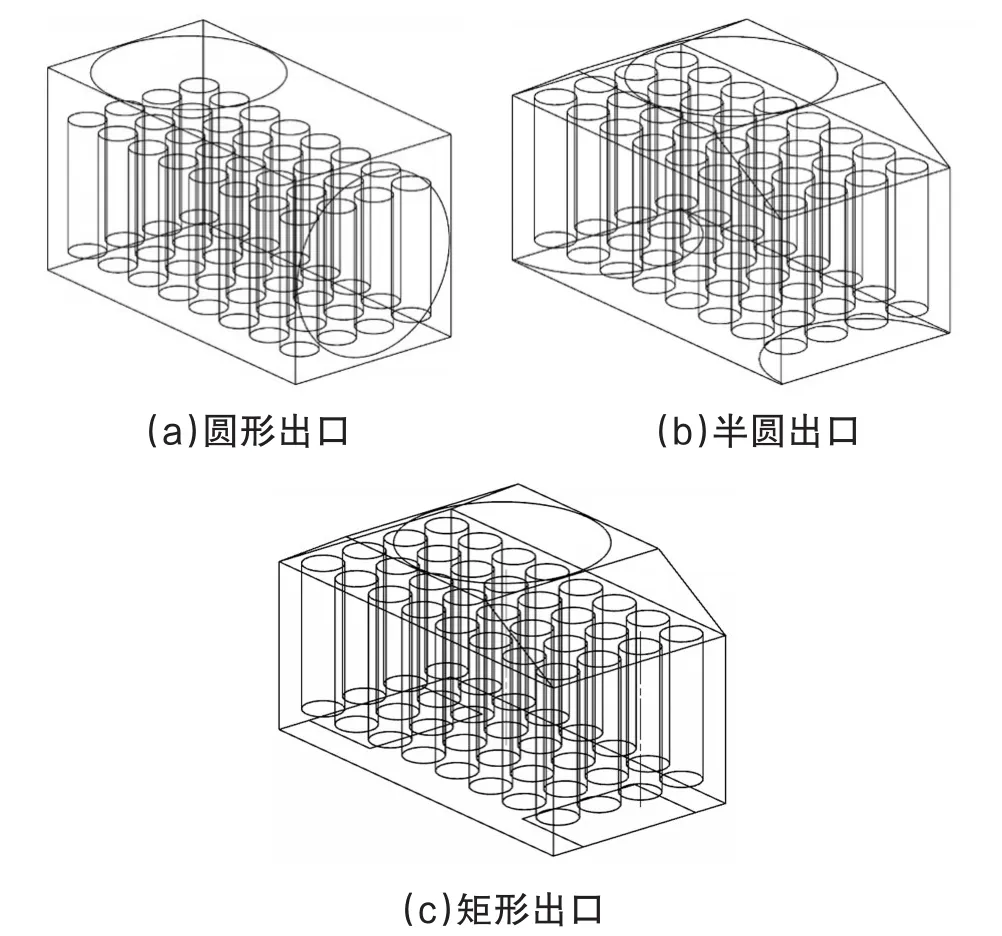

图1 18650电池模组散热结构

1 模型分析

1.1 物理模型

为了进一步降低车用动力电池模组的最高温度,提高电池模组的温度一致性,本文以4×8等间距4mm排列的18650锂离子电池模组为研究对象,对如图1所示三种散热结构对车用动力电池模组散热影响进行计算分析,冷空气均从顶部直径为90mm的圆形进风口鼓入电池箱体。出风口分别为:箱体右侧直径为90mm的圆形出口(I);箱体底部两侧直径为90mm的两个半圆出口(II);箱体底部两侧40mm×80mm的两个矩形出口(III)。电池顶端距箱体25mm,电池底部距离箱底10mm。

1.2 数学模型

将电池模组中的单电池看成均匀发热体,单体电池稳态充放电能量控制方程:

式中,T为温度;r为电池半径;kT,r为径向导热系数;kT,tan为切向导热系数;kT,a为轴向导热系数;q为电池单位体积热生成率。

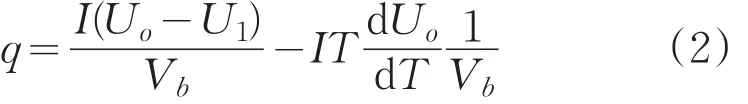

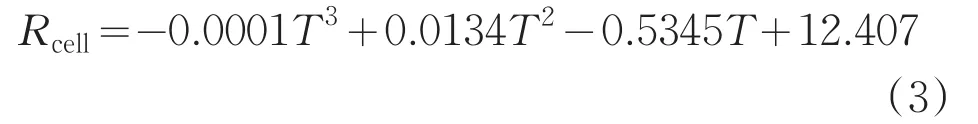

锂离子电池单位体积热生成率采用Bernardi模型[6]:

其中,I为电池充放电电流;Vb为单体电池体积;Uo为单体电池开路电压;U1为单体电池的端电压;等式右边第一项为电池反应的焦耳热,第二项为电池反应的可逆热;式中Uo-U1等于IRcell,Rcell为电池内阻,随温度变化如式(3)。

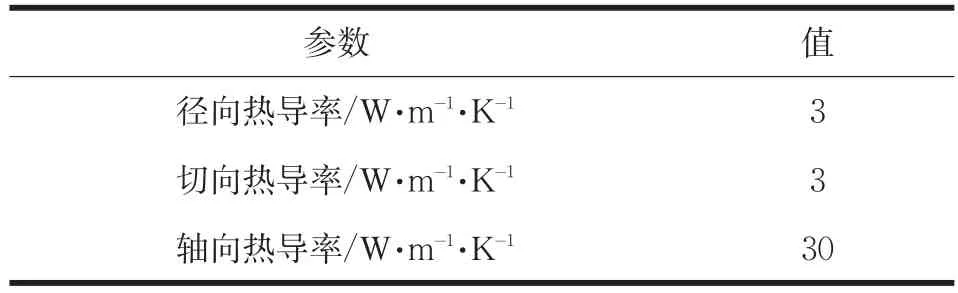

18650电池内部由负极板、隔膜及正极板结构卷绕而成,在不同方向上导热系数不同,轴向、径向、切向导热系数如表1所示:

表1 锂离子电池的物性参数

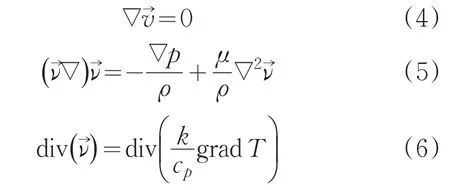

根据连续性介质假设,电池模组箱体内冷空气稳态时满足以下方程:

式中,v→为速度矢量;p为空气压力;ρ空气密度;cp为空气定压比热容;T为空气温度;k空气导热系数。

1.3 边界条件

电池模组箱体进风口为鼓风机出口边界,压力为标准大气压,温度为常温25℃,速度为给定风速;出风口为自由出口边界条件。电池模组箱体内空气与箱体内壁间为无滑移绝热边界条件,与电池间为无滑移热风对流边界条件。根据牛顿冷却定律,电池与空气间对流热交换为:

式中,h为表面热交换系数;A为面积;Tamb为冷空气温度;TW为电池温度。n为电池表面法向量。

1.4 评价指标

放电过程中电池模组的温度场评价指标采用电池模组的最高温度(TMAX)和温度变异系数(TV)两个指标评价。

其中,温度变异系数是衡量电池模组温度一致性的重要指标。温度变异系数(TV)定义为[7]:

式中,Tσ为电池组温度场分布的标准差;Tμ为电池组温度场平均温度。

温度变异系数越小说明电池模组温度越均匀,一致性越好。

1.5 网格划分与数值求解方法

利用Pave、Tex/Hybrid、Cooper等方法对电池模组箱体及箱体内电池进行非结构化网格划分;圆形出口散热结构网格数量1141920;矩形出口散热结构934193;半圆出口散热结构754356。采用Fluent 3D计算求解器应用式(1)-(6)及相应边界条件对电池模组内电池与冷却空气间耦合温度场进行求解。

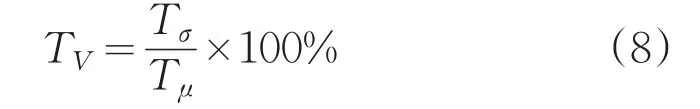

图2 不同散热结构电池模组最高温度随放电倍率的变化曲线

2 结果分析

2.1 散热结构对电池模组散热影响

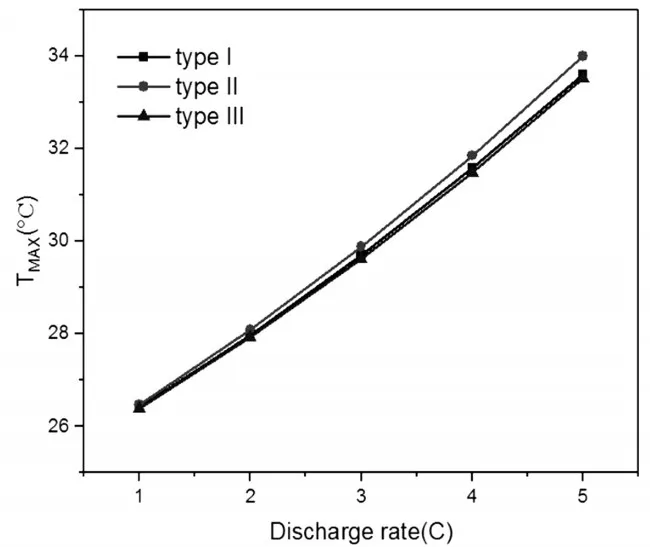

图2和表2分别为圆形、半圆形及矩形三种散热结构在进风口风速为5m/s,1C、2C、3C、4C、5C放电倍率时计算得到的电池模组的最高温度与温度变异系数。

表2 不同放电倍率条件下,具有圆形、半圆形、矩形散热结构电池模组的温度变异系数

由图2中电池模组的最高温度随放电倍率变化曲线可知,在相同工况条件下,矩形散热结构(Type III)电池模组的最高温度低于圆形(Type I)和半圆形(Type II)结构电池模组的最高温度,表明矩形散热结构散热性能优于圆形和半圆形散热结构。

从表2中三种不同散热结构电池模组在不同放电倍率下的温度变异系数可以清楚地看出,相比圆形和半圆形散热结构,矩形散热结构电池模组的温度变异系数最小,放电过程中各单电池间的温度更均匀。单电池的放电性能更为一致。

图3 不同矩形出口尺寸散热结构下电池模组组最高温度随风速的变化曲线

2.2 尺寸对电池模组散热影响

为了分析散热结构出风口尺寸对电池模组散热影响,对进风口风速为1、2、3、4、5m/s,矩形出风口尺寸分别为40mm×50mm、40mm×60mm、40mm×70mm、50mm×60mm、50mm×70mm、50mm×80mm,电池模组5C放电时,电池模组的最高温度和温度变异系数进行了计算。从如图3不同矩形出口尺寸散热结构电池模组的最高温度均随风速变化曲线可以看出,不同矩形出口尺寸散热结构对电池模组散热受风速变化影响程度不同。进口风速1-3m/s,矩形出口尺寸40mm×50mm,电池模组的最高温度最低,而当进口风速大于3m/s时,矩形出口尺寸40mm×70mm,电池模组的最高温度最低。

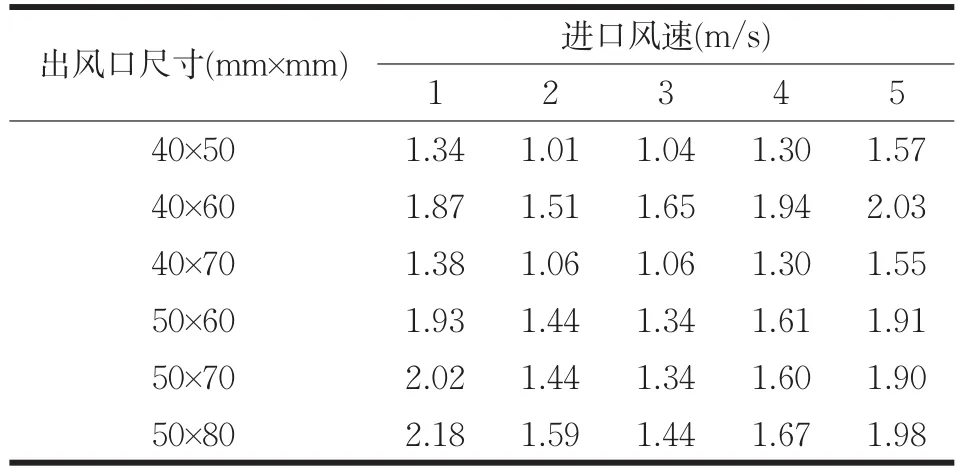

表3 不同出风口尺寸散热结构的电池模组在不同进口风速下的温度变异系数

表3为不同矩形出口尺寸散热结构电池模组在不同风速下的温度变异系数。由表可知,当进口风速1-3m/s,矩形出口尺寸40mm×50mm时,电池模组温度变异系数最小,对应进口风速1、2、3m/s,电池模组的温度变异系数分别为1.34、1.01、1.03。而当风速大于3m/s,矩形出口尺寸40mm×70mm时,电池模组的温度变异系数最小,对应进口风速4、5m/s,电池模组的温度变异系数分别为1.30和1.55。

3 结论

(1)矩形散热结构电池模组的最高温度和温度变异系比圆形与半圆形散热结构都小,放电中矩形散热结构电池模组的最高温度低且温度分布均匀,矩形散热结构电池模组散热性能优良。

(2)通过对进风口风速为1、2、3、4、5m/s,矩形出风口尺寸分别为40mm×50mm、40mm×60mm、40mm×70mm、50mm×60mm、50mm×70mm、50mm×80mm,电池模组5C放电时,电池模组的最高温度和温度变异系数进行了计算。发现进口风速1-3m/s,矩形出口尺寸40mm×50mm,电池模组的最高温度和温度变异系数最低,而当进口风速大于3m/s时,矩形出口尺寸40mm×70mm,电池模组的最高温度和温度变异系数最低。

参考文献

[1] 王世学,张宁,高明.动力汽车用锂电池热管理系统仿真分析[J].热科学与技术,2016,15(1):40-45.

[2] 蔡飞龙,许思传,常国峰.纯电动汽车用锂离子电池热管理综述[J].电源技术,2012,36(9):1410-1413.

[3] Fan L,Khodadadi J M,Pesaran A A.A parametric study on thermal management of an air-cooled lithium-ion battery module for plug-in hybrid electric vehicles[J].Journal of Power Sources,2013,238(9):301-312.

[4] Zhao J,Rao Z,Huo Y,et al.Thermal management ofcylindricalpowerbattery module for extending the life of new energy electric vehicles[J].Applied Thermal Engineering,2015,85(6):33-43.

[5] 眭艳辉,王文,夏保佳,等.混合动力汽车动力电池组散热特性实验研究[J].制冷技术,2009,29(02):16-21.

[6] Abada S,Marlair G,Lecocq A,et al.Safety focused modeling oflithium-ion batteries:A review[J].Journal of Power Sources,2016,306(2):178-192.

[7] 伍瑾斐,巨辉,秦东兴.胶体蓄电池组状态监测方法研究[J].蓄电池,2012,51(6):273-277.