无人天车自动精准定位系统的研究与应用

2018-05-26张灿

张灿

(河钢集团钢铁技术研究总院,河北 石家庄 050000)

天车是生产作业中很重要的搬运设备,在工业生产活动中应用得非常广泛。本着以人为本的原则,现实中对安全生产的要求越来越高。为了达到安全精准高效的目标,无人天车应运而生。摆脱了传统天车定点定位的单一人为的操作模式,无人天车通过PLC接收现场传感器信号后直接作出响应,可以做到将吊物准确无误地吊运并摆放至指定位置。传统天车的弊端很多,如人工成本高、安全系数低、工作效率低等,天车无人化操作能很好的解决这些问题。无人天车的关键技术难题在于其能否精确定位。本系统很好的解决了这一难题。

1 工作原理和系统构成

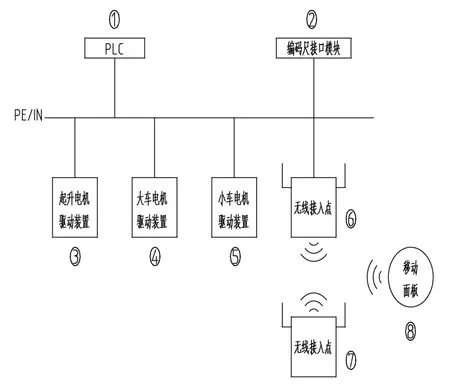

无人天车采用PLC和变频器为核心组件,现场安装时以精准测量数据的编码尺和编码器用于三维定位。通过无线通讯系统将PLC与移动面板有机结合。通过人机界面将所要完成的动作一次性输入PLC,PLC进行多级运算后得出最佳运行方案,将执行命令发送给下级模块和变频器。现场动作完全自主完成,多项操作任务可同时进行,有效提高工作效率。系统构成图见图1。该系统一改传统天车单一接触器控制模式,使用新型PLC多元控制。天车运行更平稳,吊物摆幅小,安全系数高。

图1 无人天车定位系统构成图

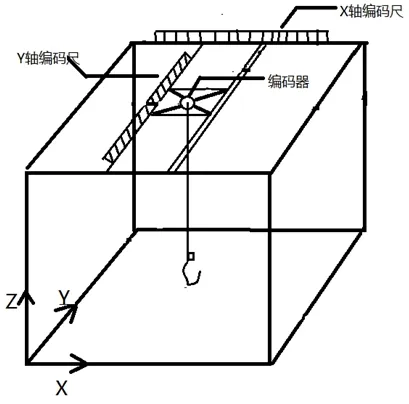

图2 三维定位系统布置图

我们把车间物料和设备在三维立体空间内定位,每个物料或设备都有1个确定的三维立体坐标。设定大车位置为X坐标,小车位置为Y坐标,吊钩位置为Z坐标。该系统主要包括位置检测装置和天车控制系统。

位置检测装置:大车、小车位置的检测采用线性绝对值编码尺系统,该系统主要有:读码器、编码尺、编码尺接口模块及安装附件。读码器采取短距离的红外对射方式读取编码尺上的位置信息,并计算出位置值,位置信息和诊断数据经编码尺接口模块,通过PROFINT网络传输至PLC控制器CPU中。线性绝对位置编码尺系统无机械接触、无磨损,实时检测,基本不受震动、冲击、灰尘、温度波动的影响,可靠性高、维护方便,能用于恶劣环境工况。如图2所示,沿大、小车轨道铺设安装X轴编码尺和Y轴编码尺,安装时注意保持编码尺平直。吊钩位置采用绝对值编码器测量,以SSI数据方式传入PLC的位置模块。绝对值编码器安装在电机轴上,连接可靠,安装牢固。编码器安装在电机的同心轴上,以保证编码器与电机的运行速度一致。

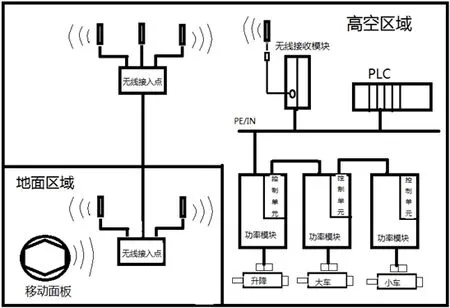

天车控制系统:包括车载天车控制器、无线控制装置和地面监控装置。其中车载天车控制器包括PLC、起升电机驱动装置(变频器)、大车电机驱动装置(变频器)、小车电机驱动装置(变频器)和编码尺接口模块,无线控制装置包括移动控制终端和车载无线收发模块。用PLC对位置数据进行存储、分析处理,处理后的信息通过无线网络传送至地面监控装置和移动控制终端。移动控制终端作为手持终端,实时显示天车的位置信息,并兼具遥控器及工控机两者功能。用变频器驱动大车小车及吊钩运行。无线通讯系统的构成见图3。

图3 无线通讯系统图

2 实际应用

以中试基地炼钢跨为例,我们将东西大车行走的方向作为X轴,以南北小车走向作为Y轴,以竖直方向作为Z轴建立三维立体坐标系。定义厂房西南角水平线为坐标零点,大车向东运动即X值增大,小车向北运动Y值增大。吊钩升起Z值增大。反向运动各值相应减小。利用编码尺对大小车实际位置实时数据采集,用PROFINET传输数据给PLC的CPU。吊钩位置信息由编码器检测,以SSI数据方式传输给PLC位置模块TM模块。PLC对位置数据进行处理和存储。通过现场实际测量,确定车间设备和物料的坐标。为了天车定位更准确,我们人为对厂区的区域进行了划分,定义了每块区域的坐标值。在天车吊运货物时,将吊物所在的起点坐标与终点坐标值输入人机界面中。PLC根据吊钩实际位置及目标位置值,计算大车小车以及吊钩移动距离,自动规划天车行走路径,并给变频器发出行走命令,吊装命令发出,大车小车吊钩三位一体配合动作完成起吊、运行、安放工作。整个吊运过程全部自动完成。利用西门子工业无线W788系统,实现地面监控装置与车载天车控制器的通信,把PLC中位置数据实时显示在地面监控装置上。

3 结语

无人天车自动精准定位系统的研究,解决了无人天车在工业生产活动中的关键性技术难题。自动精确定位技术的实现,为天车从无人化向智能化迈进了重要的一步。随着科学技术的发展,智能无人天车必将是未来工业生产中不可或缺的重要设备。

参考文献:

[1]樊耀耀,王宁.基于PLC控制的天车定位控制及通讯系统[J].煤炭技术,2015,(8):248.

[2]张明川,韩建松.自控天车定位精度的研究与实现[J].计算机工程与应用.2010,218.

[3]颜晶.天车定位及物料跟踪系统在无人天车中的研究与应用[J].冶金自动化.2016,(5):11-14.