Z型直角挂板模具开裂问题

2018-05-26孙小玲

文/孙小玲

Z型直角挂板模具开裂问题

文/孙小玲

锦州市电力线路器材有限公司 辽宁省 锦州市 121012

电力金具常用的联结金具有很多种,其中Z型直角挂板(以下简称为挂板)最为常用,这种挂板在加工过程中,模具有开裂的现象,不但影响了加工速度,同时也增加了成本。为此,对直角挂板模具外观进行了观察和研究,对模具的材质进行了化学分析,提出了改进的措施,有效地缓解了这一现象,在提高生产效率的同时,降低了生产成本。

Z型直角挂板;模具;开裂;改进措施

各个电力金具生产厂家在加工挂板时基本全部采用热锻工艺生产。

该挂板采用35#材料锻造,加工工序为下料—加热锻造---铣型加工---钻孔---打磨去刺---抛光----镀锌----组装。其中加热锻造是关键过程。在生产过程中,摩擦压力机加热锻造了几百个挂板后,锻模的下模就会出现开裂而报废,致使生产成本高,影响生产效率。针对以上问题,本文对模具下模的开裂原因进行了探讨,并提出了一系列合理化的建议。

1 外观观察

经过几次模具的开裂位置,我们发现基本都发生在模具型腔的拐角处,从型腔一直延伸到模具的外围,表面无明显变形及腐蚀。

2 化学成分检验

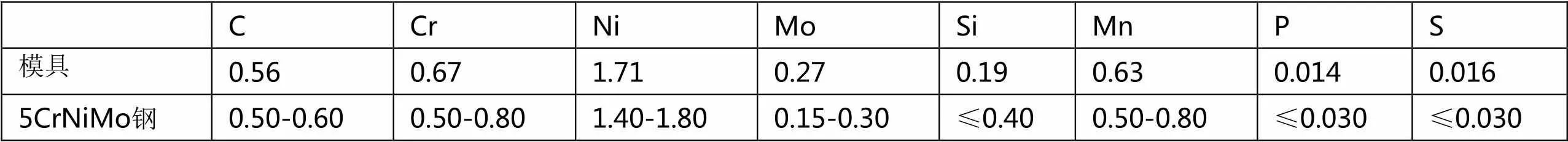

采用直读光谱仪对开裂模具进行了化学成分分析,结果如表1所示

表1 开裂模具的化学成分分析(质量分数,%)

3 分析与讨论

通过上述化学成分分析结果可以看出,该直角挂板锻模材料化学成分符合5CrNiMo 钢标准要求。经过生产现场的反复观察与分析,造成下模失效的原因有:

(1)材料的性能。该模具材料采用的是热作模具钢5CrNiMo,该材料的塑性、韧性性能良好,尺寸效应不敏感。由于碳化物形成元素含量不高,二次硬化效应弱,故热稳定性较差,热强性不高,通常在400℃以下工作可保持较高的强度,超过400℃时强度便急剧下降[1]。直角挂板在锻造过程中,往往需将坯料加热到1000℃以上,终锻温度也在700℃---800℃之间,造成模具的硬度急剧下降。合模时,下模承受很大的应力,从而导致下模的开裂。

(2)模具开裂部位位于模具型腔的拐角处,说明该处强度不够,可能是由于产品拐角处的圆角太小,使该处的内应力增大,在模具拐角处易造成应力集中,即局部产生高应力而导致裂纹[2]。

(3)坯料下料的长度不够准确。坯料太长,则锻压成型时会导致型腔拐角处受挤压严重,很难退料,若强行退料,会造成模具表面损坏,模具强度下降。

(4)直角挂板的热锻没有采用预锻工序。由于此挂板的尺寸偏大,在终端模具上难以一次成型,往往需要二次甚至多次冲压,但此时坯料已降温变硬,使冲压工件的冲压力增大,震裂模具。因此热锻时应先在预锻模具上将坯料加工成接近产品尺寸的坯料,然后再经终锻模具一次成型。

(5)坯料加热温度不够,使坯料锻压部分太硬,锻压时模具与坯料硬碰硬,造成模具受力过大而开裂。

针对上述原因的分析,我们做出了以下相应的对策:

(1)从使用情况来看,下模的损坏主要是突然开裂,而不是因下模过热造成模腔边缘下塌变形这说明它的导热性差不是下模损坏的主要原因。因此我们继续采用热作模具钢5CrNiMo,但是对其热处理做出相应的调整,即适当降低其回火温度,提高模具的硬度。

(2)由于产品拐角处的圆角太小,使该处的内应力增大,在模具拐角处易造成应力集中,即局部产生高应力而导致裂纹,针对以上情况,我们修改了产品的设计,加大了过渡圆角,这样既不影响安装性能,又能很好的避免由于圆角过小导致模具开裂的情况。

(3)多次精确计算求平均值,并且从小尺寸开始试模,慢慢递增,找到一个最合适的尺寸,减小对模具的损伤。

(4)在终锻之前增加一个预锻的工序,设计一个简易的预锻模,在400KG空气锤上先预锻到接近的尺寸,然后放入终锻型槽中热锻。

(5)采用紫外测温仪等先进设备对加热坯料进行监测,保证坯料加热到既定的温度。

此外,模具在加工产品前的预热也是一个重要的原因,模具往往会由于预热不足而导致开裂。

经过上述一系列的改进措施,模具开裂的情况得到了有效地缓解,大大的提高了生产效率,降低了生产成本。

4 结束语

通过对模具开裂的原因进行分析研究,研究总结制定出避免模具开裂的对策,有效的缓解模具开模的现象,从而避免因模具损坏而影响生产,提高了生产效率,降低模具损耗和生产成本。

[1]孙友余等.模具手册。北京:机械工业出版社,1996

[2]朱伟恒,朱繁康,冼酷元等.4Cr5MoSiV1钢制热挤压模开裂失效分析[J].热处理,2011,2

孙小玲(1981—),女,辽宁省锦州人,工程师,大学本科。从事电力金具技术方面的工作多年。