高电导率水质对前处理电泳涂装过程的影响探讨

2018-05-26向丽琴邢汶平常锦龙

向丽琴,邢汶平,常锦龙

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

汽车涂装生产线前处理电泳过程需要用到大量的水,是汽车生产的用水大户,涂装用水一般由市政自来水管网供应。汽车涂装生产线用水量大的工序主要是前处理、电泳工序。一般脱脂前的洪流热水洗、脱脂后的水洗和磷化后的水洗以及脱脂、磷化配槽用水采用工业自来水。电泳前和电泳后的水洗以及表调、电泳配槽用水采用纯水,涂装车间内建有纯水站供应纯水。由于前处理电泳用水量大,水质的差异将会对涂装质量产生各种直接或者间接的影响。如有些地区水质硬,有些地区水质中细菌多。水中细菌较多会对电泳漆,特别是现在大规模使用的无铅环保电泳漆的影响较大;水质硬通常对表调剂的使用产生影响,从而对磷化与电泳漆的配套性产生影响。

本文介绍了某工厂涂装线生产调试过程遇到的特殊自来水水质问题,总结了其对工艺调试和生产运行的影响以及解决方案,与业界同仁进行交流与探讨,同时可作为后期新建工厂的设计参考。

1 水质检测分析

1.1 对照生活饮用水标准检测结果

该工厂为异地建厂,涂装用水水源当地水厂自来水。对照生活水饮用卫生标准GB5749-2006,对工厂所在地和合肥市自来水水质进行对比检测,检测结果见表1。

可见,该工厂所在地自来水中的氯化物含量、溶解性固体、总硬度均大大高于合肥地区,尚未超出生活水饮用卫生标准限定值。

1.2 对照磷化用水标准检测结果

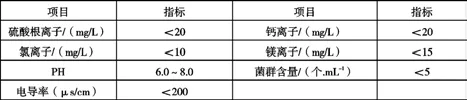

因国家及行业内无相关的涂装用水水质参考标准,故我们参考了王锡春主编的《最新汽车涂装技术》一书所述对磷化各工序使用的水质推荐指标要求,见表2。

表1 工厂所在地自来水和合肥自来水对比检测结果

表2 磷化各工序水质要求(推荐)

对照上述要求,该工厂所在地自来水水质的检测结果如表3:

表3 工厂所在地自来水水质检测结果

可见,该工厂所在地自来水中钙、镁离子和硫酸盐、氯化物含量远高于磷化各工序的水质要求。同时经检测该工厂所在地自来水电导率稳定在(1400~1500)μs/cm之间, 而自来水国标(现用标准 GB5749-2006)里没有电导率这一项,即自来水国标对电导率没有要求,但一般自来水的电导率为(125~1250)μs/cm,如合肥市的自来水电导率一般为(100~300)μs/cm,可见该工厂所在地的自来水电导率远远高于一般自来水的电导率,更远高于磷化各工序水质要求。

2 实验验证

该工厂设计时,前处理工序仅表调槽采用纯水,其他工序采用自来水。由于工厂项目进度要求,投槽时间节点已经确定,针对水质可能出现的问题,通过与涂装材料厂家协商,采用定标后的前处理材料和电泳材料进行工艺材料的验证调整,并进行相关的配套验证,确定投槽方案。

2.1 脱脂的验证

取样现场自来水,按配比要求浓度配置脱脂液。放置一段时间后,烧杯底部可见白色沉淀物,为络合物胶体,此为脱脂剂本身软化水中钙镁离子的结果。对脱脂能力进行测试,脱脂能力影响未见明显减弱。由于脱脂工艺设计中设有旋液分离器、纸袋过滤机以及袋式过滤器等设备,能够解决白色沉淀沉积过程。

2.2 表调的验证

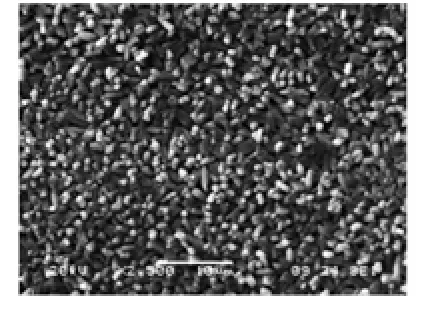

生产线表调配槽为纯水,但考虑到生产过程中会带入高电导率自来水,因而模拟极端情况下(即表调用水全部置换为高电导率自来水)的表调能力,磷化用水采用正常自来水(电导率250μs/cm),通过模拟验证表调能力,其结果见图1。

图1 高电导率水直接配制表调后不同老化时间的冷轧板磷化处理后晶相照片

表调试验结果表明表调剂在此条件下仍具有表调能力,表调后磷化晶相形貌为粒状,但是可见结晶晶粒尺寸变大,尚未超过质量控制的规定范围(≤10μm);其膜重也在控制范围内(<3.5g/m2)。根据以上结果判断,即使在极端情况下的表调剂的使用仍能满足控制要求。

2.3 磷化的验证

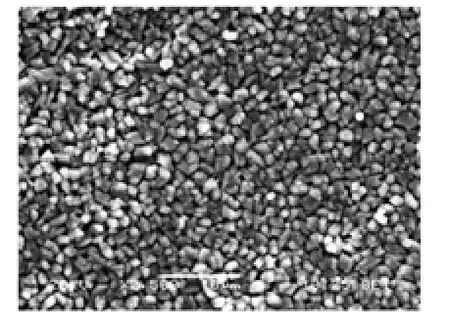

表调用水全部采用高电导率自来水,同时磷化用水采用高电导率自来水和正常自来水进行对比,磷化后的晶相照片对比见图2和图3。

图2 正常自来水配制磷化成膜晶相

图3 高电导率自来水配制 磷化成膜晶相

实验室试验验证结果表明,正常自来水配制脱脂、表调、磷化液与高电导率自来水配制脱脂、表调、磷化液制板成膜后晶相基本一致,磷化晶相照片未出现异常,晶粒尺寸和形貌正常,即采用此种特殊水质进行投槽时前处理质量应该可以满足材料性能设计要求。

3 投槽后的运行问题及解决

在实验室验证前处理材料性能基本未受到水质影响后,与前处理材料厂家、电泳材料厂家进行分析和风险识别后,采用现场自来水投槽保证调试和生产的顺利进行。

脱脂、磷化采用自来水配槽,表调采用纯水配槽,各工序控制参数调整到工艺范围内,现场进行前处理制板,其磷化晶相照片如图4、图5。

根据现场挂板的磷化膜晶相照片,磷化的效果满足要求,且磷化后的成膜外观、防锈性能、膜重等均符合预期要求。但是因高电导率及高钙镁离子含量的特殊水质,投槽后开始生产试运行后,现场出现的问题比预计的更加复杂,主要体现在以下几方面。

图4 投槽后磷化晶相照片1000×

图5 投槽后磷化晶相照片2500×

3.1 高电导率水质产生的问题

(1)过滤器、板式换热器、喷嘴等堵塞问题:槽内析出了大量白色沉淀物吸附在槽壁、滤袋上,如图6。

图6 槽壁析出的白色物质

同时,热水洗、预脱脂、脱脂等工序的过滤器、喷嘴、板式换热器极易出现堵塞,分析其原因是因为这些工序的槽液需要加温,而生产结束后槽液降温过程中大量钙镁离子以碳酸钙、碳酸镁等沉淀物析出造成堵塞。脱脂剂本身软化水中钙镁离子也会产生白色的胶体状络合物形成沉淀物。过滤器堵塞造成槽液循环量变小,槽液中的大量杂质无法清除。板式换热器堵塞又造成槽液升温缓慢或者无法升温。喷嘴堵塞造成喷淋不起作用,车身表面清洗不干净,对生产影响非常大。

(2)脱脂后水洗车身表面返锈:由于现场自来水pH在7以下,同时水中氯离子含量较大,故第一水洗和第二水洗呈弱酸性,在脱脂后表调前的水洗工序车身表面极易返锈。

(3)车身表面磷化渣多:磷化配槽后发现磷化槽内含渣量较多,同时磷化后的第三水洗和第四水洗也同样在产生磷化渣,由于第三水洗和第四水洗为自来水,磷化液与自来水中的钙镁离子发生化学反应生成磷化沉渣附着在车身上,尤其是车身水平面上。这些磷化沉渣不能被后续的水洗完全清洗干净,导致电泳后车身表面颗粒多。

(4)车身电泳漆膜粗糙度大:工厂投产后车身电泳漆膜颗粒较多、粗糙度大一直困扰着我们,尤其是水平面颗粒多、粗糙度严重超标。通过在生成线和实验室进行系列工艺材料试验对比分析,前处理过程是造成车身电泳粗糙度尤其是水平面超标的关键原因。高电导率水质导致车身磷化膜结晶尺寸增大,磷化后车身尤其是水平面附着的细密磷化渣颗粒难以清洗干净,车身存在的带液现象造成纯水洗槽电导率快速上升且超标,甚至进一步污染电泳槽,这些都导致车身电泳漆膜粗糙度大。

(5)对纯水机组产生的不良影响:运行一段时间后,纯水出水量出现明显衰减,而部分工序采用纯水替代自来水,纯水需求量显著增加,已不能满足现场使用需求。同时纯水膜的污染严重,更换周期大大缩短。纯水机组的不锈钢反复出现腐蚀,补焊多次。

(6)对其他设备产生的不良影响:车间空调加湿采用自来水导致喷嘴出现堵塞现象,厂区人员饮水设备水垢严重,除涂装以外的其他车间也在陆续反馈问题,如总装的淋雨试验喷嘴堵塞等。

3.2 临时解决措施

(1)针对过滤器、喷嘴、板式换热器等堵塞问题:每班生产前进行过滤器滤袋清理或更换、喷嘴及板式换热器清理。

(2)针对脱脂后车身返锈问题:在第一水洗、第二水洗的水洗槽中添加碱液,使其保持弱碱性。

(3)针对纯水洗槽电导率超标问题:增加电泳前纯水槽的换槽频次并加大溢流量。

(4)针对车身磷化渣多、车身电泳漆膜粗糙度大问题:现场开启全过滤除渣设备。车顶增加高压水洗喷淋,部分喷嘴由雾化喷嘴改为直冲喷嘴。同时增加纯水管排布,磷化加料由原自来水稀释加料改为采用纯水稀释加料。

3.3 根本解决措施

要彻底解决由高电导率水质带来的各种问题,根本的解决措施是降低现场使用的自来水的电导率、钙镁离子含量。经过分析和调研,最终确定在厂区内增加软化水处理系统,自来水供应到厂区后,首先经过软化水设备系统软化,再供应到各用水点。

软化水处理系统采用了单级反渗透脱盐系统,将源头自来水先全部过滤软化,然后对软化后的水一部分进行反渗透处理,反渗透主要去除水中溶解盐类,电导率由原来的(1400~1500)μs/cm降低到200μs/cm以下,由高电导率水质带来的系列问题也得到了根本解决。

4 总结

该工厂涂装线调试生产过程遇到的高电导率自来水水质问题,虽然实验室验证结果表明,高电导率水质对前处理材料性能不会造成明显影响,但是放大到生产线后,还是产生了非常大的不良影响,尤其是对前处理电泳生产线的正常运行、产品外观质量的实现带来了重大挑战,最终需要通过水质软化来彻底解决问题。因而必须在工厂设计之初加以考虑,详细评估水质因素。

参考文献

[1] 王锡春主编.最新汽车涂装技术.机械工业出版社.1997.

[2] 常锦龙.电泳粗糙度对水性紧凑型工艺的影响分析[J].现代涂料与涂装.2016年09.