车身二氧化碳保护焊在涂装电泳过程中上膜异常研究

2018-05-26苏小亮邢汶平田冰星

苏小亮,邢汶平,田冰星

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

二氧化碳保护焊是20世纪50年代发展起来的一种高效焊接技术,由于其生产效率高,并具有焊接成本低、能耗低、焊接变形小、适用范围广、抗锈能力强以及焊后不需清渣等优点,已成为当代最为重要的焊接技术之一,在汽车制造业中已被广泛应用。

虽然二氧化碳保护焊具有较强的抗锈能力,但在生产中我们发现部分二氧化碳保护焊存在电泳上膜不良的现象,本次实验就是想找出电泳上膜异常的原因,从而能制定出有针对性的措施,保障车身具有更好的防锈性能。

1 试板制备

本次实验准备了2组试板,每组3块,均是在生产现场随线制作,一组进行了磷化,另一组不仅进行了磷化还进行了电泳。试板的具体信息如表1所示:

表1 试板信息表

2 试验设备

①SEM分析

仪器:扫描电子显微镜

型号:HITACHI TM3030

②元素分析

仪器:Bruker Quantax70能谱扫描

③YAMATO DF-611C烘箱

④YAMATO LT-500机械搅拌器

⑤GP0500R整流电源,AP-EC02控制器

⑥HT-8000槽液

⑦胜利VC9807A万用表

3 试验内容

3.1 样品处理

1)电泳板

将试板包边,进行400hr的盐雾试验。

2)磷化板

①裁出一小段焊缝,进行SEM和EDS,测量焊点周围各个区域的元素组成

②电泳处理,对比电泳前后焊缝的黑色区域、黄色区域的上膜情况。

3.2 磷化板电泳处理

在实验室对磷化板进行电泳处理,对比电泳前后的磷化板、电泳板,用于分析焊缝上黑色区域、焊缝周围黄色区域的上膜情况。

图1 电泳前的随线磷化板

图2 电泳后的随线磷化板

从图1中可以看出,磷化板电泳前焊点周围布满了发亮的区域,这些发亮区域在电泳后大部分区域已经上膜,仅有如图2中红圈所示的4个区域未上膜。

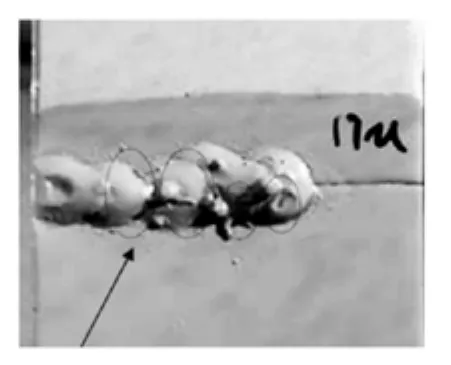

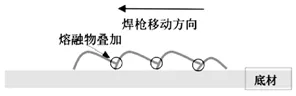

经分析,图1所示的板材焊枪移动方向为从右到左,而不上膜区域主要集中在两堆熔融物的叠加区域,如图3所示;而熔融物与板材的交界处大部分是可以正常上膜的。

图3 不上膜区域示意图

3.3 导电性检测

使用万用表检测焊缝上未上膜区域的导电性,从而判断其在电泳过程中能否正常上膜。

图4 导电性检测

通过万用表的检测,发现这些不上膜区域并不导电,从而导致这些区域在电泳过程中不上膜。

图5 扫描位置示意图

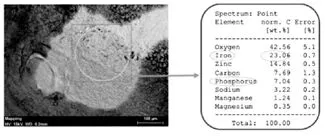

3.4 SEM分析

使用电镜在不镀金的情况下分别对磷化板的点A、点B、点C、点D位置进行观测,其中点A为磷化板的空白位置,点B为磷化板熔堆上部,点C为磷化板熔堆与熔堆交界处,点D为磷化板熔堆与底材交界处,观测位置的示意以及各个位置具体的扫描电镜图分别如图5、图6、图7、图8、图9所示:

图6 A位置扫描图及成分

图7 B位置扫描图及成分

图8 C位置扫描图及成分

图9 D位置扫描图及成分

从图6中可以看出,磷化板的主要成分为磷酸锌;从图7中可以看出,熔堆上部有磷化膜存在;从图8中可以看出,中间的富含硅锰区域以及富含铁区域的磷含量极低,可以推定熔堆与熔堆交界处没有磷化层存在;从图9中可以看出,熔堆与底材交界处同样是硅锰层,没有磷化层存在。

从 SEM 的分析结果来看,熔堆和熔堆之间、熔堆和底材之间的交界处存在富含硅、锰、氧的绝缘区域,这些区域导电困难导致电泳无法上膜,前处理也无法上膜,其他部位均可正常上膜。

3.5 盐雾实验

为了确认电泳上膜异常区域的防锈能力,特将3块随线电泳板进行400hr的盐雾实验,实验结果如图10、图11和图12所示:

图10 盐雾实验前状态

图11 盐雾实验后状态

图12 E放大图

从盐雾实验的结果可以看出:1)所有的未上膜区域均未生锈;2)板材上的锈蚀和焊点上的锈痕都是由焊渣引起的,没有焊渣的地方域都不会生锈。

4 结论

1)二氧化碳保护焊熔堆和熔堆之间、熔堆和底材之间的交界处存在富含硅、锰、氧的绝缘区域,这些区域导电困难导致前处理以及电泳均无法上膜。

2)二氧化碳保护焊电泳上膜异常的区域经过400hr的盐雾试验后并不会锈蚀,而锈蚀集中在飞溅到焊点周围的焊渣。

3)此次实验印证了二氧化碳保护焊具有良好的防锈性能,所以即使焊点上存在电泳上膜异常区域,锈蚀的风险也很小,在使用二氧化碳保护焊过程中需要重点关注和管控的如何改善和减少飞溅。