客车方向机支架装配焊接精度保证装置的研究与开发

2018-05-26高建路

高建路

(聊城中通轻型客车有限公司,山东 聊城 252024)

引言

随着社会与经济的发展,科学水平的进步,人民的生活水平得到不断提高,外出旅游是大部分人提高生活质量的主要选择。但因多数旅游景点多在山区或山村,火车、动车、高铁往往不能直接到达,自驾游费用高,路线不熟、门票高,造成旅游十分不便,所以乘座客车组团游成为最佳选择。

但是,客车生产是劳动力密集型和技术密集型产业,在当前产量不大、种类较多的情況下,生产的主要劳动力是工人,而非机器人,所以,人工的偶然性和随机性给制造精度和尺寸一致性提出了较大的挑战,往往由于装配焊接精度原因,在最终车辆下线前的方向盘管柱装配环节的过程中,出现方向盘左或者右平面偏斜,方向盘管柱向左或者右偏离轴线,前或者后偏离轴线,引起驾驶工作强度、方便性、外观美观性和施工方便性,最终影响客车的正常使用和驾驶员的舒适性。

目前,客车方向机支架装配焊接精度是通过工人的手工测量来保证的,方向机支架是空间的,它与地板架的平行度、髙度、前后位置、左右位置等不易同时保证。

上述常用的控制方法存在如下弊端:方向机支架位置的全部尺寸不能一次保证和测量到位,测量精度的高低和尺寸的一致性直接决定于施工工人的仔细程度和责任心一旦工人的情绪变化,或者工人请假换人施工。加上测量后再焊接时没有刚性固定,极易变位,造成焊接精度变低,所以过程质量不易得到保证和控制。

1 客车方向机支架装配焊接精度保证装置

1.1 思路与原则[1]

使用装置时要求无需测量,一次性放置、定位,解决全部空间尺寸形位的定位,紧固定位。

在焊接时,要求不能变动位置,不仅生产效率高,产品质量稳定性高,不受工人各种变化的影响。

装置设计要求合理,结构简单,制作方便,制造成本低廉,适合大批量生产与应用。

1.2 结构设计

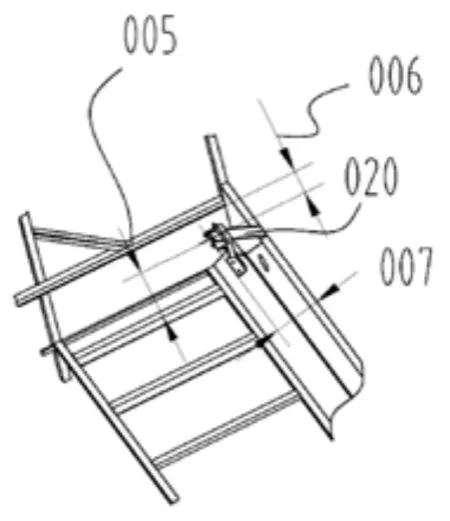

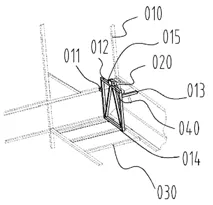

客车方向机支架(如图1所示)装配焊接精度保证装置[2],如图2,应包括一个竖直设置的、呈矩形的结构框架012,结构框架012的一侧设置一个纵向限位机构013和一个横向限位机构 011,相对应的另一侧上设置一个纵向限位机构013,结构框架012的顶端设置两个用于插入到方向机支架孔的定位销[3],一个定位销040固定设置在结构框架012顶端,另一定位销设置在一个翻转铰链015上[4][5]。

图1 客车方向机支架结构位置

纵向限位机构013为一个短钢,纵向限位机构水平设置在车身前端与所述结构框架之间,两个纵向限位机构的一端设置在结构框架上边的两端处,同时用于控制结构框架 012在车内地板上的前后位置。

横向限位机构011水平设置在所述结构框架与车身侧边的一个梁之间[6],用于控制结构框架在车内地板上的左右位置[7],同时用于控制结构框架012在车内地板上的左右位置。

在所述结构框架012底端两个角到所述翻转铰链015处各设置一个倾斜支杆。

图2 客车方向机支架装配焊接精度保证装置外形图

其中,在所述结构框架012的底端的下表面竖直设置两个防倾倒机构014。

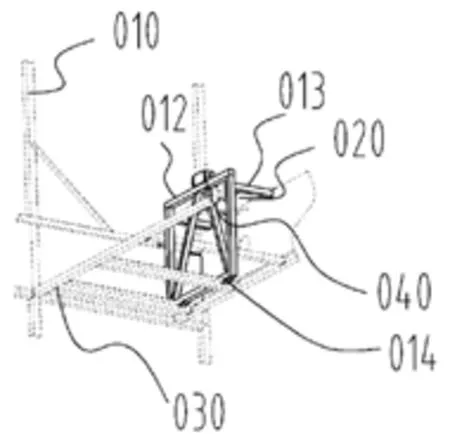

防倾倒机构014为U型角钢,该角钢穿在车身地板骨架030上的板形支撑件上,如图3,在整个定位及焊接过程中,控制整个结构框架012在工作时,保持站立状态,保证防倾倒机构014的位置及形状不变化。

图3 本装置使用状态时的仰视图

结构框架012的高度与安装在车架上方向机支架的高度相同,结构框架012的宽度依据结构框架的强度和方便性设计45。

翻转铰链包括固定座和旋转座,固定座固定在所述结构框架上,翻转座活动固定在固定座上,一个定位销活动安装在翻转座上。

将翻转铰链015和定位销孔040焊接在结构框架上[8][9]。

1.3 具体使用方法

在方向机支架焊接装配前,将该装置放在车内,并使该装置的防倾倒机构穿入车身地板骨架的固定板内,保证各限位机构到位,使方向机支架孔对准一个定位销,此定位销从方向机支架的左侧穿入到方向机支架孔内,闭合翻转绞链,翻转铰链的翻转座搭在车身上,使另一侧的定位销穿入到方向机支架孔内,此时定位准备工作结束[10],准备正式焊装装配工作了。

2 结论

自从该装置应用以来,以前手工焊接的不良精度问题彻底解决了,在焊接时,也起到了防止变形的目的,一次合格率达到了 100%。在焊接施工时,无需测量,就能保证尺寸精度,效率大大提高, 本装置使用效果比较好,制造成本较低,操作容易,使用方便,性能可靠,完全达到了设计和使用要求,具有较好的经济效益和社会效益[11],同时,对客车行业来说,具有较高的推广价值。

参考文献

[1] 喻凡.汽车动力学及其控制,北京机械工业出版社,2010.10,第 59页.

[2] 陈文弟.客车制造工艺技术,人民交通出版社,2008-12-01,第120页.

[3] 刘波.汽车转向系统维修实例,科学技术文献出版社,2008年 2月,第141页.

[4] 董正身.汽车检测与维修,机械工业出版社,2001.06,第26页,第141页.

[5] 赵熙元.建筑钢结构设计手册.北京冶金工业出版社.1995.10,第 26页.

[6] 李和华.钢结构连接节点设计手册[M].北京.中国建筑工业出版社.1992.11,第 230 页.

[7] 陈绍蕃.现代钢结构设计师手册[M],中国电力出版社出版:2010年01期,第111页.

[8] 方泳龙.汽车控制理论与控制[M]北京国防工业出版社 2005.1,第68页.

[9] 欧阳爱国.汽车技术实训[M].北京京理工大学出版社,2007.9,第36页.

[10] 胥志刚.机翼装配工艺分析支持系统研究与开发.西北工业大学;2003年,第30期.

[11] 刘强,王匀.汽车装配工艺规划及相关技术的探讨[J].黑龙江科技学院学报;2001年02期,第28页.