某发动机平衡轴系统优化分析

2018-05-26沙宾宾赵世来孙秀毅

沙宾宾,赵世来,孙秀毅

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

前言

在当今汽车行业中,随着汽车的性能越来越高,人们已经不单纯满足于对性能的需要,而是越来越多对车辆的舒适性提出了更多的要求,在舒适性方面,发动机的振动是一个急需要解决的问题,发动机技术里也针对振动提出了设计平衡轴的解决方案。

1 平衡轴系统的功能

在发动机工作过程中,活塞的往复运动速度非常快而且不均匀,这就导致曲柄连杆机构产生很大的往复惯性力,这些往复惯性力不能被平衡的话就会导致发动机产生振动,而专门设计的平衡轴系统就可以通过特定的的旋转方向和速度来平衡掉一部分往复惯性力,减小发动机振动。

2 发动机平衡轴系统的结构分析

现代高速发动机配气机构链传动中,由于对传动平稳性、可靠性、低噪音等的要求,不仅需要选择合适的链条,而且还要优化导向板轮廓设计和安装位置,调整张紧器的预紧或工作下的状态。

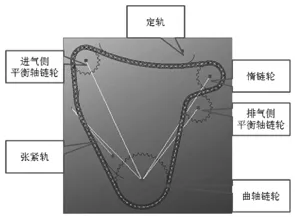

在某款发动机设计过程中,根据模拟分析发现平衡轴驱动系统波动性较大,需要对平衡轴系统进行设计优化,下图是平衡轴系统的设计简图。

图1 平衡轴系统结构示意图

平衡轴驱动系统需要先校核曲轴链轮齿形参数(按制造参数平均值取值)和平衡轴链轮与惰链轮齿形参数(按制造参数平均值取值),另外需要校核如下几个基本参数:

1)张紧器;

2)导轨轨面参数;

3)定轨;

4)张紧轨。

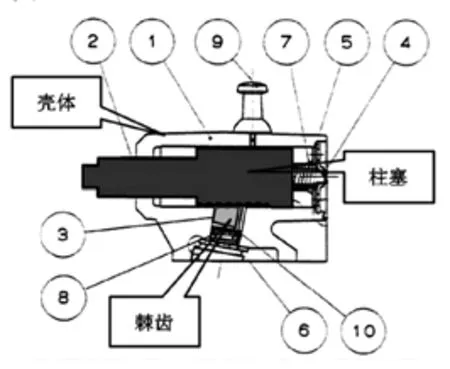

通过分析发现机械式张紧器,在棘齿的作用下,使得柱塞的运动形式只能伸出壳体外部而不能退回壳体内部,另外通过计算发现棘齿外轮廓与壳体之间存在3mm的间隙空间,这一点使得柱塞在伸出壳体后还是可以退回 3mm左右的行程,换一个说法也就是说在张紧器在安装后柱塞可能会产生最大约 3mm的往复窜动量,如下是机械式张紧器的设计简图。

图2 张紧器结构示意图

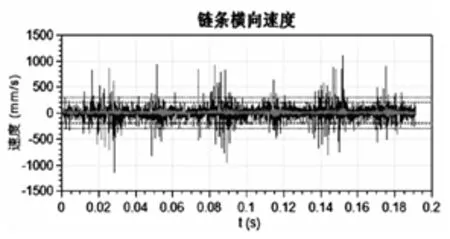

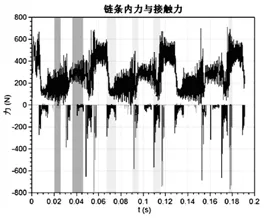

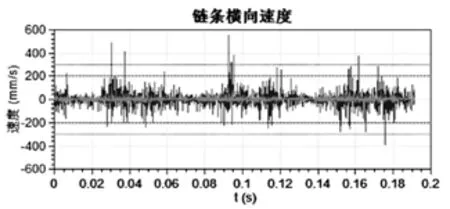

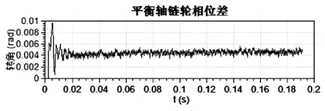

由于机械式张紧器在工作过程中的 3mm往复串动量导致链条产生横向速度和平衡轴链轮的相位差以及链条内力与接触力的变化,下图是张紧器柱塞 3mm窜动量下的链条横向速度、平衡轴链轮的相位差和链条内力与接触力。

图3 3mm串动量下链条横向速度

图4 3mm串动量下平衡轴链轮相位差

图5 3mm串动量下链条内力与接触力

另外也分别计算了张紧器柱塞啊在 2mm窜动量、1mm窜动量、0.5mm窜动量、0mm窜动量下的链条横向速度、平衡轴链轮的相位差和链条内力与接触力,通过计算对比发现随着张紧器柱塞窜动量的减少,链条的横向速度峰值减少,传动更平稳,平衡轴链轮的相位差减小有利于改善发动机 2阶振动。随张紧器柱塞窜动量的减少,链条内力增大,说明张紧力有所增大,但对链轮接触力几乎没有改变,定轨的接触力变大,会导致此处磨损增大。

除此之外也计算了随张紧器柱塞窜动量的减少对进气平衡轴链轮速度、惰链轮速度和排气平衡轴链轮速度的影响。

3 小结

减少张紧器柱塞的窜动量相当于增加链系统的张紧力。

减少张紧器柱塞的窜动量可以改善链传动的平稳性。

增大张紧力可以减小平衡轴链轮的相位差,从而改善发动机2阶振动。

适当减少张紧器柱塞的窜动量在一定程度上可以减少链条横向速度,降低振幅,但效果并不明显,可通过链条导轨轨面型线优化来验证。

4 优化分析

在优化设计过程中,需要先假设张紧器柱塞窜动量为0mm,分别进行以下几方面的优化:

4.1 张紧导轨轨面型线优化

导轨型面对链条横向速度的峰值及平稳性没有较大改善,且采用小半径弧面的导轨型面会使平衡轴链轮相位差加大;导轨型面对链条内力影响非常小,对于优化的张紧导轨型面,接触力有所改善;导轨型面对进气平衡轴链轮速度的低阶次有一定影响但对其余各阶次几乎没有影响;导轨型面对惰链轮速度的低阶次有一定影响但其余各阶次几乎没有影响;导轨型面对排气平衡轴链轮速度各阶次几乎没有影响。

4.2 张紧力优化

平衡轴驱动系统中链条张紧器张紧力当前值为 20N,系统内允许可应用的最大张紧力为 50N。随着张紧力的加大,链条传动系统运行更平稳,平衡轴链轮相位差相对减小;链条内力随着张系统紧力增大而变大,但是对接触力的影响较小;张紧力增加可减小进气平衡轴链轮速度各阶次冲击但对各阶次影响都较小;张紧力增加使惰链轮速度和排气侧链轮速度个别阶次冲击升高。

4.3 惰链轮位置优化

根据以上情况可以看出原系统已经没有更多的优化空间,单纯对导轨型面进行优化对系统的没有太大的贡献,虽然加大系统张紧力可以改善进气侧的振动情况但是又会劣化排气侧轮系振动情况,基于以上几点可以考虑通过更改轮系的布置进行优化设计。根据某发动机的实际空间位置情况,可以针对惰链轮位置的布置进行优化设计,首先需要将链条增加3个链节,同时还需要改变链条导轨轨面型线。优化后的链条横向速度相比原有平衡轴系统略有改善,改进后的平衡轴链轮相位差减小,链条内力减小,但是接触力改善不大。如下图:

图6 优化后平衡轴系统结构示意图

图7 优化后链条横向速度

进气侧链轮冲击增大,其余链轮改善明显,根据以上分析可以认为进一步优化张紧力使系统得到更好的善。

5 结论

通过本文的优化设计,平衡轴驱动系统经优化过,张紧器的柱塞窜动量减小到一定程度可以改善链传动系统的冲击,但改善非常有限;增加链条张紧力可以减少进气侧链轮的冲击,并减小两平衡轴的相位差,从而改善发动机2阶振动,但会增加排气侧链轮的冲击,而导致噪声升高;导轨型面的改善对振动改的作用有限,但能改善导轨的接触力和链传动平稳性;重新布置链轮可以得到相对较大振动噪声改善。发现问题,及时分析,及时解决,及时验证,直到成功的解决问题。以上是对平衡轴驱动系统的优化设计,改善了一款发动机的设计故障。

图8 优化后平衡轴链轮相位差

图9 优化后链条内力与接触力

参考文献

[1] 周龙保等.内燃机学[M].北京:机械工业出版社,2005.

[2] 万欣,林大渊.内燃机设计[M].天津:天津大学出版社,1989.

[3] 蓝军.配气机构衬套链传动计算和结果评价.