铸轧采用电解铝液生产双零铝箔坯料的研究

2018-05-25吴建新

吴建新, 刘 旺

(中铝瑞闽股份有限公司, 福建 福州 350015)

随着中国铝工业技术的进步,铝箔坯料的生产已经不是问题,但国内铸轧生产铝箔坯料企业大部分采用铝锭做为原料。若能直接采用电解原铝液铸轧生产高档双零六铝箔坯料,可以使铸轧工序避免采用铝锭二次重熔用需消耗的大量能源和产生的金属烧损。据统计铸轧采用电解铝液生产双零六铝箔坯料,每吨成品可节约天然气80~90 m3,减少金属烧损20~35 kg,减少温室气体排放,经济效益、社会效益十分显著。

1 电解铝液特点分析及其对铸轧生产的影响

电解铝液是氧化铝粉作为原料经电解槽电解分离出来的单质铝。在电解过程中,阴阳极炭块将不断损耗,其含有的微量元素不断融入铝液中;电解质也将混入铝液中被真空抬包一起抽出,因而电解铝液具有温度高,含渣、气、电解质(碱金属)多等特点,熔体质量差。

铝锭为电解铝液加入熔炉后进行除气、渣、碱金属等处理后,调整至正常工艺温度后浇铸而成。在后道加工使用铝锭时将再次经过重熔,对其中的碱金属去除效果明显,渣、气也极大程度地减少,传统高要求板带材均使用铝锭做原料生产。

从总体来看,电解铝液具有以下质量上的先天缺陷,同时可能在铸轧的生产中造成巨大的风险。

1)电解铝液温度高,刚从电解槽出来的铝液温度高达900℃左右,其氢含量高达0.35 mL/100 g以上,而氢含量高是造成双零铝箔针孔的主要原因,若是熔体除气工艺不当,甚至可能形成明显的气道缺陷。

2)电解铝液由于温度高、电解槽内污染等因素,熔体含渣量高,其中大部分为氧化铝夹渣,这也是1、8系铝箔坯料中最常见的夹渣物。在实际生产中由于熔体质量差又特别容易造成板式过滤片堵塞,过滤片的频繁更换又将给产品质量带来波动,形成恶性循环,最终产品可能出现夹渣断带以及针孔等缺陷。

3)由于电解铝液的生产特点,其中会含有大量的有害微量元素,比如 Na、F、V、B、Mg等,这些微量元素对于工艺参数匹配敏感的铸轧生产来说,将带来极大的不可控风险。经过长期的研究,这些有害微量元素是造成铸轧粗晶、铝箔白条、夹渣等缺陷的主要原因。

综合来看,电解铝液生产铸轧双零六铝箔坯料具有诸多的技术难点需要攻关,若能成功,将会带来显著的经济和社会效益。

2 铸轧使用电解铝液生产铝箔坯料中出现的问题分析

本研究进行了在铸轧中使用电解铝液生产1235双零六铝箔坯料的技术攻关研究,在试制期间曾出现诸多与固体料生产时迥异的问题,通过对这些问题进行分析整改,工艺得到了提升与稳定。

2.1 铸嘴内腔堵塞及原因分析

铸嘴内腔堵塞是造成铝箔白条的主要原因之一,同时在铸轧卷上也可能显现出偏析条纹等缺陷。使用固体料生产时,该缺陷一般在持续生产两天以上才慢慢出现,且对质量影响较小。但使用电解铝液生产,极容易在铸嘴内腔出现大面积结渣导致铝液供流不畅,从而影响铸轧板的内部组织。此类缺陷需要通过细致地观察板面质量或是通过酸洗板样后观察低倍组织才能发现。若铝卷带有一些轻微而未被发现的此类缺陷进入下游工序,则可能产生铝箔白条质量缺陷。

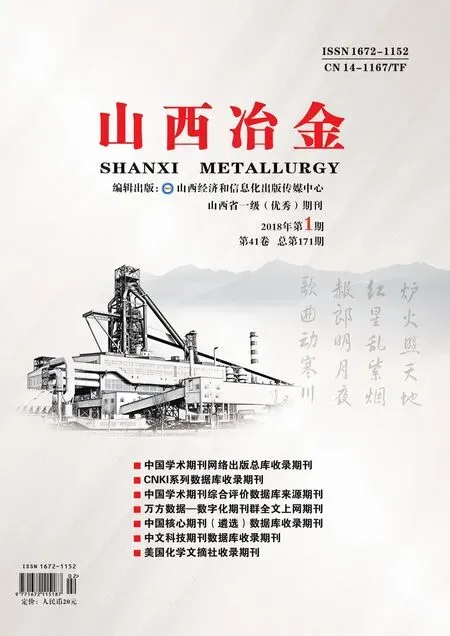

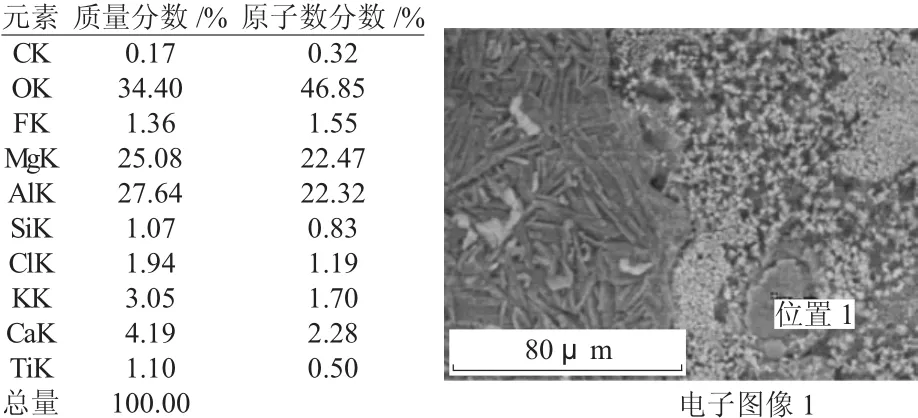

为研究此类铸嘴内堵块的成分,取一小块进行电镜分析,发现其成分十分混杂,其中含有F、Ti、Mg、Cl、B、Si、Ca 等,见图 1、图 2。

图1 铸嘴内堵块电镜分析(位置1)

图2 铸嘴内堵块电镜分析(位置2)

虽然Ti、B在线添加晶粒细化剂时会被引入,但此次发现的Ti、B并未出现在同一点;Si、Ca则可能来源于在线流槽;Cl可能为精炼剂引入。但F、Mg可确定为电解铝液中带入的微量元素。对后续的炉次取电解铝液样品进行分析,发现电解铝液中B含量(质量分数)异常偏高达50×10-6以上,至最终前箱及板面上均在10×10-6以下,说明其B元素在不断沉淀衰减,因此明确了铸嘴内堵塞是由于电解铝液中含有的有害微量元素引起聚集造渣。

2.2 板面严重夹渣及原因分析

试制过程中还曾出现板面严重夹渣的问题,外观上该缺陷为浮凸在板面上的严重黑块,因此在光学显微镜下并不能在同一视距上清晰显示。在电镜下分析此板面夹渣,其成分同样混杂多种元素,如图3所示。

图3 板面黑块夹渣电镜分析

分析此类夹渣为电解铝液中悬浮的夹渣物未能被过滤系统有效拦截,在铸嘴唇口与轧辊间弯液面处聚合为较大颗粒,同时铝液还在持续氧化造渣成团,然后被铝液流动带入辊缝轧入板面形成此类黑块夹渣。此类夹渣在后续加工过程中会对轧制带来不良影响,极有可能造成铝卷轧制断带。

2.3 铝箔孔洞及原因分析

在前期开发过程中,采用电解铝液生产的1235铝箔坯料经轧制到铝箔双零六成品后,还曾反馈孔洞缺陷。在部分孔洞缺陷周围发现异物颗粒镶嵌于孔洞周边,这可能是造成铝箔孔洞的原因,经分析这些异物含有Ti、V,见图4。

图4 双零六铝箔孔洞缺陷异物点电镜分析

2.4 晶粒粗大及原因分析

采用电解铝液生产铸轧铝箔坯料,还容易出现晶粒粗大的问题。这是由于电解铝液温度过高,铝熔体中缺少活性结晶形核点。在此次研究中也发现Ti元素是造渣的一大来源。取铸轧前箱中的成分蘑菇样,经过切割取下蘑菇样中的一小块试样,磨抛后上扫描电镜分析,发现其中有小颗粒的夹渣物,并含有F、Ti等元素,见图5。分析后认为电解铝液中的个别微量元素易与Ti造渣沉淀,导致铝钛硼丝细化效果衰减,这也是导致晶粒易偏粗的原因之一。

图5 成分蘑菇样中夹渣颗粒电镜分析

3 铸轧使用电解铝液生产铝箔坯料工艺流程的优化

3.1 熔炼工艺流程优化

电解铝液在质量上有诸多先天缺陷,为了合理利用电解铝液生产高品质的铝箔坯料,需要从入炉料就开始优化,以减轻这些不利的影响。

经过分析,电解铝液中有害微量元素与电解原料和电解槽的工况存在直接关联,为了提升电解铝液生产铝箔坯料的质量,必须对电解铝液进行质量把关。经过分析和实际生产验证,部分微量元素至少应满足下页表1的要求。

除此之外,为了保证具有足够的活性形核质点,同时降低电解铝液在熔炼炉中的温度,还必须搭配一定量的固体料,固料比例至少应在30%以上。

表1 电解铝液中微量元素控制

由于电解铝液中碱金属含量较高的特性,精炼工序需得到加强,使用5%~10%浓度的氯气混合氩气对炉内进行不少于15 min的精炼,或采用优质精炼剂多次精炼。

此外还需优化熔炼炉工艺,在精炼扒渣结束后,熔炼炉配料中配入一定量的Ti,同时在熔炼炉内进行30 min以上的静置,以此促进Ti与有害微量元素的先期沉淀造渣。转炉时避免将炉底的铝液全部转尽,以此确保转入保温炉内的铝液是较为洁净和含有较少有害微量元素的。

3.2 铸轧工艺流程优化

在熔炼经过一系列的工艺优化加强后,转入保温炉中进入铸轧机列生产的铝液是比较洁净的。为了更进一步提高铝液质量,对于在线铝钛硼丝质量的把关尤为重要。由于铝钛硼丝中的TiB2颗粒本身就是夹渣物之一,选用质量不佳的铝钛硼丝本就将带来较大的夹渣风险,同时也影响晶粒细化效果,在此次研究中也曾多次发现不合格的铝钛硼丝。主要通过取样高倍检测,剔除不合格的铝钛硼丝。

在线除气对确保熔体氢含量至为关键,优化除气叶轮形状,加强除气炉盖密封,同时在除气炉排烟口加装抽尘装置,对改善除气炉工况,提高除气效率起到了较好的效果,经优化后的除气炉处理后,每100 gAl熔体氢含量均能降至0.12 mL以下,氢含量甚至低于一些使用全固体料生产的厂家,有效地保证了产品质量。

因电解铝液熔体质量较差,对过滤板将造成较大的负担,导致其易堵塞,更换过程的震动和过滤片刚开始使用浸润不充分等因素,均可能导致质量的波动。为解决此问题,采用了17英寸(43.18 cm)加15英寸(38.10 cm)的大过滤板双级组合,有效提高了过滤面积,加强了其过滤效果和使用时间。

此外还需进一步优化铸嘴材质并加严检测,确保铸嘴唇口的平直,由此减少了铸轧区长度,确保铸嘴与轧辊紧密接触,减少了铸嘴与辊缝间的铝液敞露面积,可减少黑块夹渣物带入板面的风险。

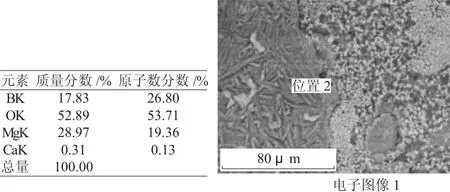

4 产品使用情况跟踪

通过对铸轧使用电解铝液生产双零六铝箔坯料的一系列研究,实施多项优化措施,固化工艺后产出的铝箔坯料质量情况良好,批量供货数千吨,铝箔坯料力学性能指标对比见表2,铝箔质量指标对比见表3,均达到国内外先进水平。

表2 力学性能指标对比

表3 铝箔质量指标对比

5 结论

本研究采用电解铝液直接铸轧生产双零六铝箔坯料,得出了结论如下:

1)电解铝液温度高、夹渣多、有害微量元素多,采用电解原铝液铸轧生产铝箔坯料易造成产品的条纹、板面夹渣、孔洞针孔、粗晶等质量问题。

2)电解铝液中的有害微量元素这一先天缺陷必须在上游电解生产时便得到控制,并给出了相应的控制要求。

3)优化熔炼、铸轧工艺,可有效减轻电解铝液对铸轧产品质量的影响,完全可以生产出满足下游客户要求的双零六铝箔坯料。