立磨机耐磨件磨损影响产品质量的改进方法

2018-05-25李保明秦泽叶张德鑫

李保明, 秦泽叶, 张德鑫

(山西太钢不锈钢股份有限公司加工厂, 山西 太原 030003)

1 立磨加工工艺简介

立磨深加工矿渣超细粉[1]是利用立磨耐磨磨辊与磨盘之间的剪切力使矿渣粉碎,粉碎后的矿渣在磨内烘干,并在磨内旋流热风作用下上升到选粉机,选粉机顶部为一个耐磨迷宫环,迷宫环是为了确保选粉机与壳体之间的间隙,实现间隙最小化确保磨内含尘旋流绝大部通过选粉机动静叶片之间间隙,在选粉机离心力、粉尘自身质量、旋流浮力作用下达到选粉目的,因此决定磨机产品质量的因素主要为磨辊、磨盘耐磨件的磨损情况和耐磨迷宫环的磨损决定了立磨机产品是否合格[1]。

2 磨机耐磨件磨损的特点

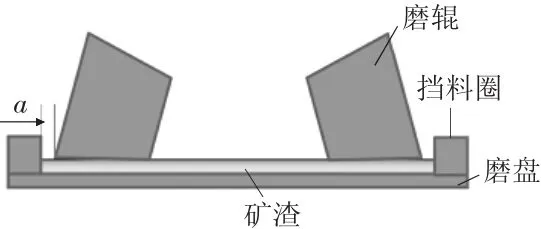

矿渣深加工超细粉业内较为流行的工艺为立磨工艺,其中立磨磨辊[2]90%的结构形式为锥形辊(见图1),锥形辊设计主要优点为可以在线堆焊,缩短耐磨材料磨损后的维修速度,但锥形辊和迷宫密封有自身的缺点,主要为:

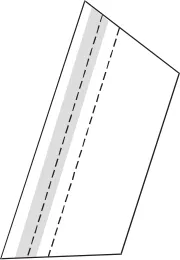

1)锥形辊研磨区主要集中在磨辊大端往里200 mm区域(本文描述该区域为A),由于磨盘为主传动件,落在磨盘上的矿渣受磨盘离心力的作用均匀分散在磨盘外缘,为了保证研磨过程物料层的稳定形成,在磨盘外缘设置一个45 mm高的挡料圈,经德国莱歇公司实验结果确定,立磨磨辊与磨盘挡料圈的间隙保证在2~3 cm,立磨的研磨磨耗和能耗达到一个平衡,即电耗不高于28 kW/h、磨耗不高于8 g/t,长时间的研磨使挡料圈、磨辊A区域磨损异常,造成成品质量不合格,磨损情况见附图2[2]。

图1 正常研磨结构图

图2 磨辊A区域图示

正常磨损情况为图2中的阴影区域所示,而挡料圈和磨盘衬板磨损异常失效后使磨辊的研磨区域移动到两条虚线区域,造成磨机研磨半径变小,研磨效率下降。

2)磨盘磨损出现台阶状结构,造成磨机震动大,磨机震动停机频发,使超细粉成品质量不均匀[3]。

磨辊、磨盘、磨盘挡料圈共同受力作用下使立磨磨盘在长时间研磨后出现一个台阶凸起,主要原因为矿渣受磨辊压力的作用漫过挡料圈使立磨主辊最外端正下方不能形成一个碾压区,因此磨盘最外缘区域磨损轻,而磨辊A区域下磨损重,形成台阶,造成磨盘台阶凸起与磨辊间隙过小而产生震动,磨机频繁停机,产品质量不稳定,具体见下页图3。

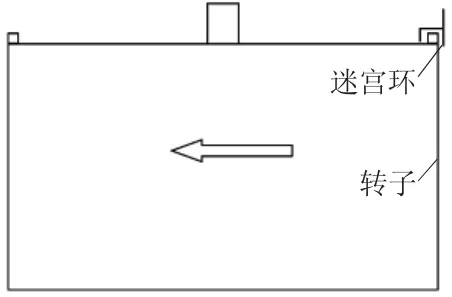

3)为保证旋流风绝大部通过转子动静叶片之间间隙,在立磨选粉机转子与选粉机壳体之间安装了一个迷宫密封环,该密封环与转子间的间隙为10 mm。生产过程中,转子在迷宫环内高速转动,高速转动产生的离心力在迷宫环内狭小空间形成一个空气密封环,保证了旋流风不通过迷宫间隙,但在实际生产过程中,由于立磨震动停机造成选粉机也停机,而旋流风不停,因此出现了迷宫密封失效的情形,累积时间达到一定量时就造成迷宫环磨损,迷宫密封失效,具体见下页图4。

长时间磨损造成迷宫环最内侧磨损严重,由原来的┏┃结构变成┫,使迷宫环失去迷宫密封作用。

图3 台阶状磨盘衬板

图4 迷宫环安装图

3 实施改进方案

1)首先针对挡料圈磨损实施更换新备件或补焊耐磨件方式修复,使磨损呈锥形面的挡料圈恢复到一个柱型立面,可有效保证磨盘研磨层。

2)以更换新备件或实施补焊修复后的挡料圈上延为基准,测算出与磨盘衬板的高度,将台阶状衬板利用气保焊堆焊出一个平面,并记录该数据,便于日后参考,经过此两步修复则磨盘和挡料圈恢复到图1所示结构,自然保证了磨辊的研磨区域由两条虚线恢复到阴影区域。

3)迷宫环的改进则主要弃用原设计使用的普通碳钢材料,而选用碳钢板作为基层在碳钢板上堆焊一层4 mm厚高铬耐磨层,有效保证了该区域在立磨异常停机时的磨损保护,提高使用寿命。

4 结论

1)经过立磨挡料圈和磨盘衬板凸起的更换或修复,磨机的振动区域稳定,确保了磨机的连续运转,稳定了产品质量,使超细粉成品比表面积[3]稳定在420~430 m2/kg。

2)选粉机迷宫环选粉高铬耐磨材料是迷宫环的磨损大大降低,降低了成品筛余,保证了产品质量。

参考资料

[1]马茂华.高炉渣处理方法[J].鞍钢技术,2006(2):1-4.

[2]韩仲.立磨技术在水泥工业中的应用与发展[J].中国水泥,2009(12):53-56.

[3]潘庆林,孙恒虎,吴绍军.粒化高炉矿渣的微观结构和物相分析[J].水泥,2004(5):4-7.