工业灰渣混凝土空心隔墙条板自动化生产线研发

2018-05-25徐敏,师如华,罗庆丰等

0 引言

近几年以来,国家提出了要统筹建材生产节能与建筑节能,加快发展新型墙材,充分利用各种工业废弃物,大力发展环保型的新型墙材产品,加快淘汰实心粘土砖(据统计全国每年生产黏土砖耗用黏土的资源达10多亿立方米,约相当于毁田50万亩),将逐步提高新型墙材的生产和应用比例。

工业灰渣混凝土空心隔墙条板,是利用矿产开发而遗弃的尾矿,金属物和非金属物提取而产生的水渣、炉渣、磷渣、粉煤灰等固体废料制造而成,具有轻质、薄体、强度高、抗震、抗冲击、吊挂力强、隔热、隔音、防火、防水、易切割、可任意开槽,无须批灰、干法作业、环保等其他墙体材料无法比拟的综合优势。同时,提高了建筑安装速度,降低了建筑成本,增加了使用面积,将带动建筑业从落后的湿法施工向先进的干法施工迈进。

针对我国目前工业灰渣混凝土空心隔墙条板生产过程存在生产工艺落后,工艺装备水平低的现象,公司提出并研制开发工业灰渣混凝土空心隔墙条板自动化生产线,自动完成胶凝材料(普通硅酸盐水泥)、集料(工业灰渣)及水等原料的配比、强制搅拌、挤压成形、托板输送及保湿养护等生产过程,提升新型墙材生产技术装备水平。

1 生产过程分析及制定自动化生产流程

图1 空心隔墙条板外形

如图1所示空心隔墙条板外形,板孔即能减重,同时水电管线可以直接置于板孔内,其自动生产过程包括:将炉渣、粉煤灰、水渣、尾矿(灰渣总掺量在40%以上)等按级配要求进行配料并搅拌,随后自动送入进行挤压,挤压成型后自动输送并进行同步自动切割,余料及不合格品返回重新挤压,成品进行自动堆码,并用小车将其送入初凝养护室完成充分水化反应及干燥,干燥后的墙板再由小车送到托板与墙板分离处进行托板与墙板的分离,分离后的托板经清洗后送入挤压工序和进行叠码待用,分离后的墙板则进行自动成品叠码,叠码后经打包送入库房,从而完成整个生产过程。生产流程如图2所示。

2 确定生产线结构布局

该生产线是在充分吸收国内外墙材生产先进技术的基础上研制的成套设备,国外此类生产线一般将输送料仓置于中间,主线和码垛位于两边。通过A、B布局方案论证,本生产线将主生产线置于中间,输送料仓与码垛位于两边,如图3(b)所示,这样可以减少了提板位移,降低了能耗。

图2 生产流程图

图3 结构布局

3 关键技术攻关

1)墙板物料级配。墙板物料由炉渣、水渣、粉煤灰、矿尾砂、建筑废弃物、水和水泥等多种成份组成,其作用各不相同,它们之间的配比直接关系到墙板成形的各项性能指标的稳定性、可靠性和生产成本高低,研发中应用经长期实践总结的物料配比关系,进行自动计量配料、连续搅拌输送,从而既保证了自动化和连续化生产的需要,又使得产品具有单位面积重量轻,强度高,抗冲击性好的品质。

图4 成型挤压机构图

2)成型挤压机构

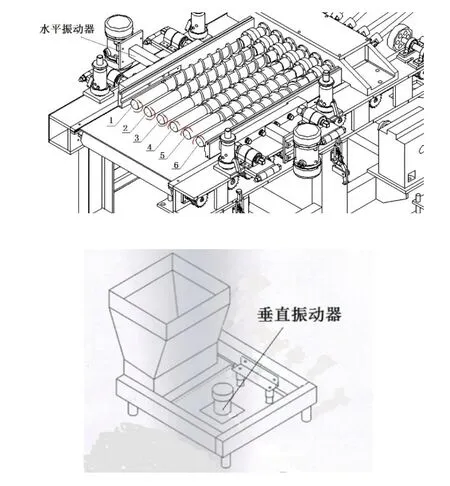

成型挤压机构也称之为主机,由进料斗、过渡板、震动板、调节腿、震动装置、边模、搅刀、下压辊机构等组成。它是整条生产线的心脏,其利用螺旋向前输送物料的功能,将配比好的物料不断向前挤压输送,每一根螺旋棒都通过变频调速控制其所需挤压力度,再根据振捣原理利用滑板将物料夯实,同时滑板既对成型条板产生适当阻力,又使其有适当的滑动速度,从而实现连续不断成形新墙板的过程。

图5 螺旋挤压振捣成型装置

螺旋挤压:墙板是靠搅刀螺旋旋转将原料向前推进,同时再从左右和上下施加震动力将原料挤压振捣成型的。螺旋挤压:6把搅刀从内向外编号,每把搅刀都由单独频率控制电机驱动,编号和旋转方向如图5所示,左右旋各3把,对称分布有利于构件力的平衡,以6孔墙板(图1)的成型为例,搅刀承担墙板对应部位的供料任务,边孔外侧有多余凸棱和凹棱部分,6把搅刀的转速根据板面的疏密情况进行调整,墙板断面面积与其推料量的比例在理论上相同,根据断面面积计算推料量大小确定其转速。1号和6号搅刀由于处于边模位置,要求推料多,所以速度高于2、3、4、5号搅刀。振捣成型:装置中设计安装了垂直振动器和水平振动器,螺旋输送绞刀在转动挤压原料的同时,振动器使原料均匀分散,使成形后的轻质空心墙板内部密度均匀,墙板在干燥定形后,内部应力分布均匀,避免了墙板因内部应力分布不均而出现变形、开裂的情况发生。

3)轻质空心墙板毛板分切装置同步送板辊。单块的轻质空心墙板垫板从生产线的一端一块紧挨一块,摆放到生产线输送架的输送辊上,由后端的垫板推动前方的垫板移动。由于托着分切后的轻质空心墙板的垫板在离开切断装置时,会在输送辊上瞬间快速运动,与其前端的垫板产生碰撞,导致空心墙板出现缺角、毛边现象,影响产品质量的问题。针对这个问题将轻质空心墙板线上毛板分切装置下方的多个输送辊用链条进行连接,再将最前端的输送辊与刹车盘用链条连接。通过转动手轮推动刹车盘的转动臂,转动臂带动制动轴转动并在水平向移动,推动刹车盘的制动盘和联动盘贴合压力,从而调节刹车盘的阻力。刹车盘的阻力通过制动链轮传到输送辊上,在多根输送辊链条连接后,它们同时受到刹车盘上传来的阻力作用,这个阻力经过调节后正好可以抵消垫板在分切装置下短暂停止后受到的前冲张力,保证同步输送垫板,提高产品质量。

4)堆码装置。堆码装置能精确定位,将成型后的条板4~5张进行自动堆码,以便进入初凝养护,能避免由于定位误差,使刚成型好、强度尚差的条板损坏的情况发生。并设置在线检测,堆码装置将尺寸、强度、光洁度达不到规定要求的产品倒入废料仓,重新送回料斗进行挤压,因而它是保证墙板质量的关键。

5)钢托板提取装置,采用磁吸附取代真空吸附。考虑到工作环境中钢托板上常留有颗粒性物品,会造成真空吸附效果不理想,确定采用磁吸附完成钢托板的提取。通过全系统的控制,当满足吸附条件时,系统发出吸附指令,运用蜗轮蜗杆副来控制磁体的开路或短路,从而控制磁场力的有无,采用磁吸附方式避免了真空吸附存在的缺陷,它不受颗粒物品的影响,结构紧凑,能耗小。

图6 同步送板辊示意图

6)进行了系统集成,采用总线控制,自主研发了8路光耦中继板,改变了使用普通继电器作中继板结构庞大,且布线过多系统稳定性降低的情况;PLC全自动控制,通过生产线生产工艺研究,完成了控制系统软件的开发,使整个墙板生产过程按预定程序进行,实现了自动配料连续供给、螺旋挤压输送、滑板振捣成型、同步切割、精确定位自动堆码、废板和余料回送、托板墙板分离、托板清洗及托板按需供给或托板堆码的整条生产线成套设备的控制方案;采用上位机增强系统功能,使通讯、数据管理、监控能在丰富的界面展现,具有强大的人机交互功能。

4 生产线结构

工业灰渣混凝土空心隔墙条板自动化生产线,首先完成物料级配、搅拌、成型,切割、堆码、墙板在钢模板的支撑下被送入养护棚,使墙板在温度和湿度适宜的条件下自然凝固和脱水的过程,养护时间约12小时,然后脱模、打包、自然养护27天后检验出厂。整条生产线由58个部件和113个传感器构成,每个部件在操作台、

图7 生产线结构图

【】【】操作箱和传感器等的配合下井然有序地完成任务。

5 结束语

该工业灰渣混凝土空心隔墙条板自动化生产线自动完成物料级配、搅拌、成型、切割、堆码、养护、脱模、打包等工艺生产过程,出板速度每分钟2.4米,小时产量83.5平方米,单班年产量15万平方米,生产出的墙板各项技术指标均符合国标要求,其中抗弯抗压强度检测结果为自重的5.7倍远大于1倍的国标要求。该隔墙条板自动化连续生产设备的研制成功,一改传统手工或半机械墙板生产工艺和生产模式,真正实现了规模化生产下的高效率生产格局。

参考文献

[1]张国辉,张健,关瑞芳,李建权,李国忠.空心隔墙板机械化成型设备的研究[J].新型墙体材料与施工,2005,6:33-35.

[2]刘清政.混凝土空心隔墙板及其生产设备[J].建筑机械化,2001,5:31-32.

[3]深圳市胜德意新型墙材发展有限公司.新一代螺旋挤压法成型机技术创新研究[A].新型建筑材料技术与发展——中国硅酸盐学会2003年学术年会新型建筑材料论文集[C].北京:中国建材工业出版社,2003.

[4]Q/YYD01-2015.工业灰渣混凝土空心隔墙条板自动化生产线[S].

[5]玉溪怡达新型建材有限公司.轻质空心墙板振动成形装置:中国,ZL2015 1 0517949.3[P].2017-07-21.

[6]玉溪怡达新型建材有限公司.轻质空心墙板毛板分切装置同步送板辊:中国,ZL2015 2 0635744.0[P].2016-01-13.