基于LabVIEW的工业控制器的位移检测系统

2018-05-25王敦远,张永平,廖远江等

0 引言

位移是向量,除了要确定其大小,还要确定其方向,目前测量位移的方法有测量速度积分法、回波法、线位移和角位移转换法、位移传感器法。其中位移传感器法是目前应用最为广泛的。光栅位移传感器由光源、标尺光栅、指示光栅、光电检测器件等组成,其利用光敏元件接收莫尔条纹移动时光强的变化转换为电信号输出,将电压信号放大、整形为方波,再由微分电路转换为脉冲信号,经过辨向电路后送可逆计数器计数,就可得出位移量的大小,位移量为脉冲数与栅距的乘积。SINO KA-300光栅尺有A相、B相、Z相三路方波信号(A相和B相信号周期相同,相位相差90°,A相超前B相表示正向位移,A相滞后B相表示负向位移,Z信号可以作为校准信号以消除累积误差),其分辨率为5µm。使用数据采集卡(NI PXIe-6341)将光栅尺转换的脉冲信号送至LabVIEW平台,进行数据处理和误差分析。LabVIEW作为NI虚拟仪器技术的最重要的部分,集成了GPIB、VXI、RS-232和RS-485协议的硬件与数据采集卡通讯功能。可以进行仪器面板控制设计、数据分析处理、仪器驱动、I/O接口通信,是一个标准的数据采集和仪器控制软件。LabVIEW图形化语言使操作界面的设计和程序编写更灵活。

1 检测系统组成

系统结构如图1所示,将被测机器的传感器和光栅尺同时固定在导轨上,计算机控制电机,使导轨前后运动,这时,工业控制器显示被测机器的位移量;LabVIEW操作面板显示检测系统的位移量,然后进行分析与数据处理。如果没有达到要求,可以将检测系统的位移量传送至工业控制器,重新对机器进行控制。除数据采集卡、光栅尺和LabVIEW软件外,还需控制器和计算机显示屏。这里使用了NI的PXIe-8840控制器。

图1 系统结构

2 软件设计

采用LabVIEW作为虚拟仪器的开发工具需要关注以下两个方面:

1)软件的前面板(操作界面)的布局。LabVIEW为开发者提供了大量的前面板控件来实现界面的优化,同时也支持开发者自定义控件,来满足自身的特别需要,控件可以根据需求修改名称及其他属性。前面板的设计需要符合布局合理、操作方便的设计要求。

2)程序框图的实现。采用模块化的设计方法,主要包括以下模块:参数设置模块、信号采集模块、数据处理模块、数据存储模块和结束测试模块,如图2所示。

图2 程序模块

下面对各个模块进行简要说明。

2.1 参数设置模块

参数设置模块包括创建通道类型、计数器、解码类型、信号接收DAQmx通道、DAQmx触发、单位、初始位置、启用Z索引等,如图3所示。其中计数器和DAQmx通道(A、B、Z)的选择要与光栅尺连接在采集卡上的接线端相一致,否则无法接收信号;对信号边沿计数后,接下来需要考虑的就是这些数值应如何转换成位置信息,这个由边沿数值转换为位置信息的过程,取决于所采用的编码类型。 总共有三种基本的编码类型:X1、X2和X4,它们测量的精度依次增高,但是如果有噪声影响的话,误差会相应增大。

图3 参数设置模块

2.2 信号采集与数据处理模块

信号采集模块包括DAQmx开始任务VI(与DAQmx Trigger连接)、DAQmx读取VI(可以设置通道和采样个数)、采集停止VI、清除任务VI。使用事件结构,当测试按钮状态改变时开始采集,如果出现错误,简易错误处理器VI将显示警告;等待时钟设置采集测试间隔时间。

数据处理模块包括使用LabVIEW提供的运算函数计算位移和10次测试的绝对误差平均值,使用反馈函数实现位移累加并显示在图表中;将检测系统位移、被测工业控制器位移、误差和已测试次数(与For循环的i相连)转换为字符串显示在表格中;条件结构的作用是在已测试次数是10的整数倍时计算绝对误差平均值;公式VI用于创建校准后系统检测值与真值的关系式。如图4所示。

图4 信号采集与数据处理模块

2.3 数据存储模块

前面板波形表和测试表格显示的数据不能在测试完成后保存下来,LabVIEW提供了MS Office Report VI,其可以在测试次数达到后,将数据存储在事先建好的Word模板中。如图5所示,数据接线端与测试表格局部变量输入端相连。

图5 数据存储模块

2.4 结束测试模块

测试完成后,单击返回位置检测主界面按钮,结束测试。如图6所示,使用了创建路径函数、打开及关闭VI引用和属性节点。

图6 结束测试模块

总结:参数设置模块、信号采集模块和数据处理模块放在For循环中,测试次数与N相连,已测次数与i相连;For循环、数据存储模块和结束测试模块放在While循环中,使程序连续运行。

3 系统校准

在测试过程中,有电磁干扰、电机振动等不利因素的影响。为了使测试更精确,需要对检测系统进行校准。在校准机构对检测系统进行抽样测试,得到一组真值和测试值。由于数据是离散的,其他未校准的点不知道其真值,所以需要对数据进行拟合,得出他们的关系式(检测系统的值为变量,真值为因变量)。在检测工业控制器位移量时,就可以求出其他点的真值。

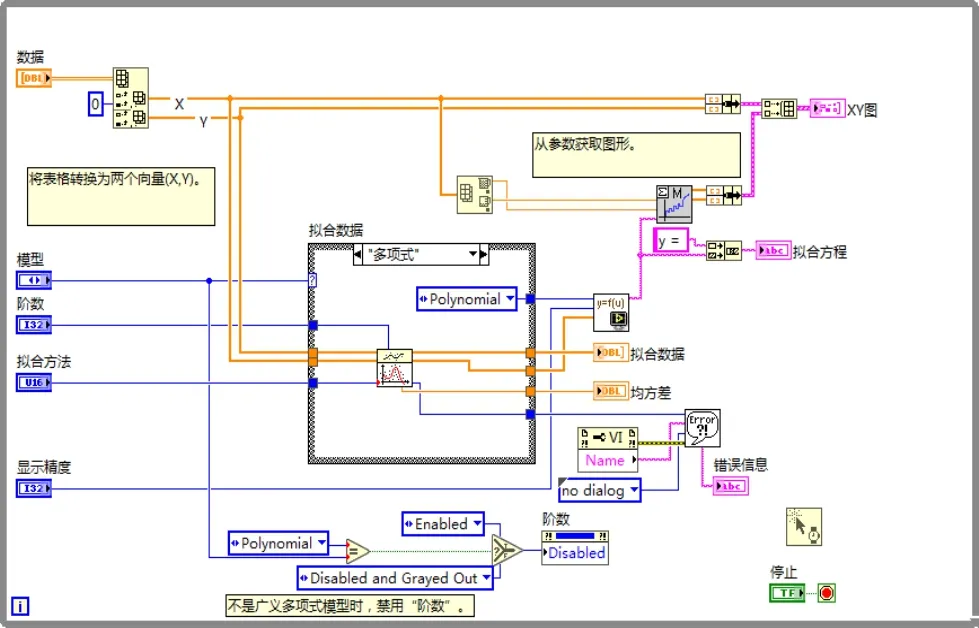

如图7所示,使用LabVIEW平台编写了曲线拟合程序,采用了线性拟合、多样式拟合、指数拟合、幂函数拟合四种模型,LabVIEW提供了对应的VI,每种模型使用最小二乘、最小绝对残差和Bisquare拟合方法。最小二乘法的原理是根据n个离散点,拟合出一条曲线y=f(x),每个点到f(x)的距离的平方和最小;最小绝对残差法的原理是根据n个离散点,拟合出一条曲线y=f(x),每个点到f(x)的距离的和最小;Bisquare的原理是利用最小二乘法进行迭代,如果前后两次系数的相对差小于容差,输出最后一次的系数。将校准的数据经过索引数组函数转换为向量送入拟合VI,可以得到均方差、拟合数据和相应关系式的系数。

图7 拟合程序框图

得出关系式系数后,需要将关系式表示出来。为了使主VI简洁,采用调用表达式子VI的方法将关系式表示出来,如图8所示。其中格式化写入字符串函数指定了系数的表达形式,在事件结构中分别构造模型表达式。

图8 表达式子VI

以上工作完成后,将数据输入操作界面,得出拟合结果。在多项式模式下调节阶数使方差最小,得到合适的拟合方程,其他模式不能调节阶数。

图9 拟合前面板

4 实验测试

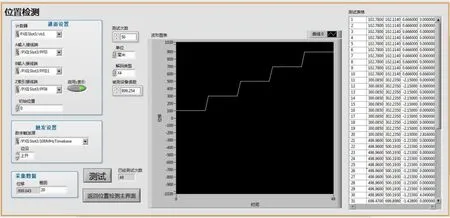

在测试前,按表1接线方式将硬件连接起来,连接线用屏蔽线,需要专用的接线盒将采集卡的接线端引出来。给检测系统和工业控制器通电,开始进行测试,在操作界面显示测试结果,如图10所示。

表1 硬件接线方式

图10 测试前面板

5 结束语

本文介绍了一种基于LabVIEW的工业控制器的位移检测方法,利用NI公司的数据采集卡快速采集位移信号,并通过LabVIEW图形化语言设计出美观的操作界面和模块化的程序。在校准检测系统后,根据检测的误差大小判断工业控制器位移指标是否合格。虚拟仪器技术的核心是软件,通过软件可以方便地增加或减少测试功能。

参考文献:

[1]National Instruments.LabVIEW帮助[Z].

[2]郝丽,赵伟.MAX、DAQ助手及DAQmx VI之间的逻辑关系[J].实验室研究与探索,2012,31(6):83-85.

[3]刘佃涛,葛宗强,文俊,等.基于labview的位移传感器检测系统[J].汽车实用技术,2017,1(1):154-156.

[4]称金光,张荣福,郁浩,等.基于LabVIEW的声音数据采集分析系统[J].电子测量技术,2016,39(2):94-98.

[5]严瑾,李筠,杨海马.基于LabVIEW的高精度激光干涉测距系统[J].电子测量技术,2017,40(4):172-177.

[6]景婧.基于虚拟仪器技术的应变式位移检测系统[D].上海:东华大学,2013.1-30.

[7]婧文.基于Labview的宏位移检测系统构建与分析[D].广州:华南农业大学,2016.1-30.

[8]张梅,曹卫峰,文方.基于USB总线的光栅位移传感器检测系统设计[J].仪表技术与传感器,2009,1(7):41-44.

[9]范小兰,赵春峰.基于labview的位移测量系统设计[J].制造业与自动化,2012,34(8):112-114.

[10]韩涛,段世慧.基于NI数据采集卡的虚拟仪器面板设计[J].工程与试验,2016,56(4):60-62.

[11]LabVIEW虚拟仪器设计与应用[M].北京:清华大学出版社,2015.