平衡鼓零件加工工艺与刀具选择

2018-05-25侯培红,朱建华

0 引言

平衡鼓平衡法是高压锅炉给水泵中用来平衡轴向推力时常用的方法之一,而平衡鼓零件则是其最为关键的零件。由于高压锅炉给水泵在约5000~6000r/min高速、2000℃高温、45MPa高压工况下运行,所以作为保证锅炉给水泵轴向力平衡的平衡鼓零件,其机加工质量显得特别重要,其质量好坏会直接影响到泵可靠性和安全性[1,2]。本稿以特定的平衡鼓为例,讨论其制造工艺、刀具选择,进行数控加工程序编制。

1 平衡鼓零件分析

1.1 平衡鼓零件结构、技术要求分析

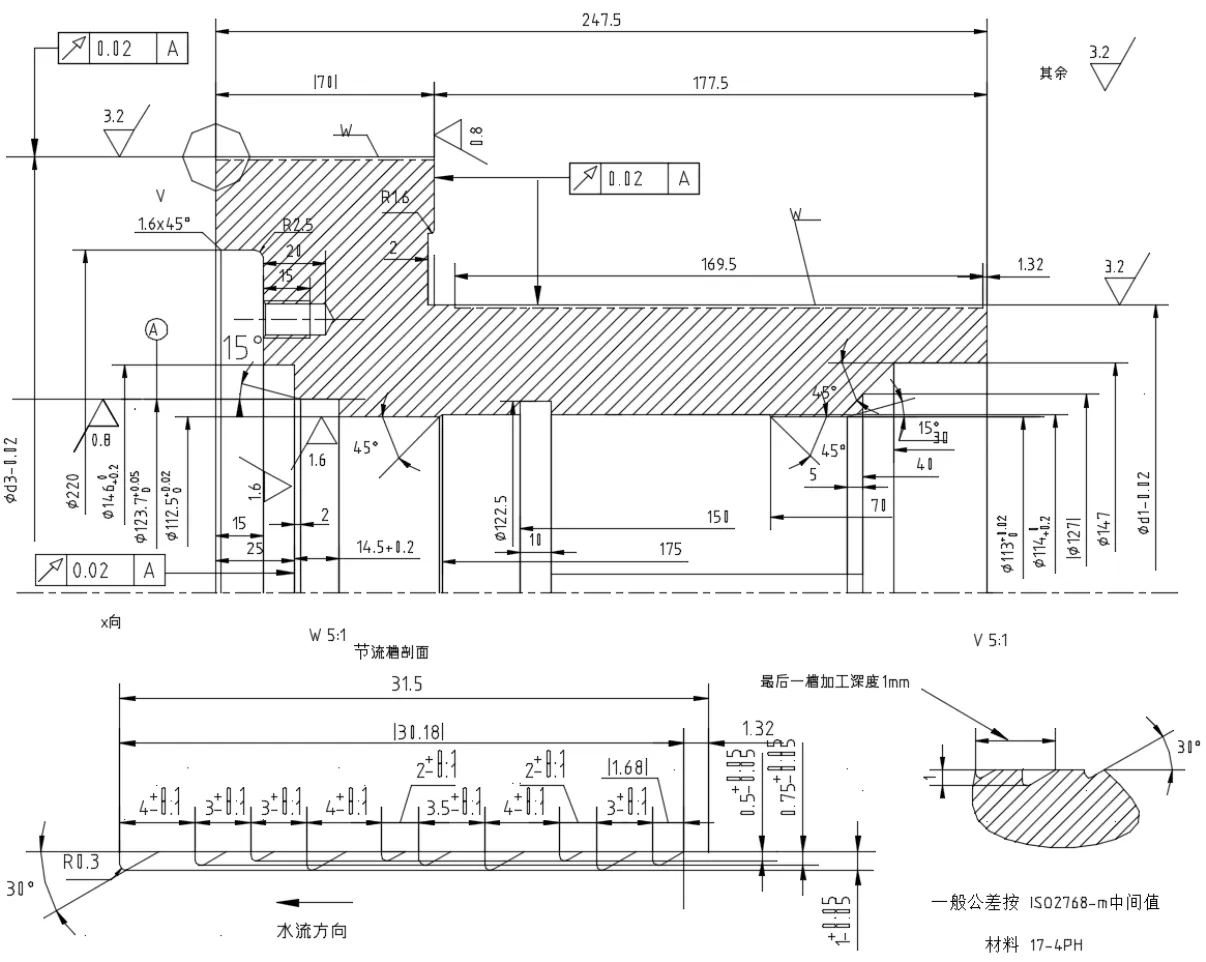

图1所示零件为锅炉给水泵上使用的一种常用规格的平衡鼓零件,尺寸d1在右端,d3在左端,中间的端面作为d2。由图可知,1)平衡鼓两端内孔精度要求较高,其内孔尺寸精度等级为IT6级,表面粗糙度为Ra1.6μm;2)平衡鼓的外圆公差为0/~0.02mm,精度等级IT4~5级,且相对内孔有很高位置度要求;3)左右两端外圆之间有一密封端面,该平面的垂直度、平面度、粗糙度要求均很高,其粗糙度Ra0.8μm;跳动值小于0.02mm;4)在左右两端外圆表面,布满不同节距、不同深度的节流槽,每个节流槽的宽度和深度有公差要求,槽底部有斜度,且用圆弧光滑连接。这些节流槽加工繁琐,同时对其加工装夹带来困难。

图1 平衡鼓零件图

1.2 平衡鼓零件材料分析

该平衡鼓零件材料为与美国牌号17-4PH有同等性能的0Cr17Ni4Cu4Nb。该钢是在Cr17型不锈钢基础上加入Cu、Ni、Nb等强化元素研制的一种马氏体沉淀硬化型不锈钢,强度高,硬度特高,热处理硬度HB≥375,几乎达到普通钢的2倍[3]。

平衡鼓对材料的力学性能等要求较高,故采用锻件毛坯。但由于制造成本等原因,此次毛坯制造形式采用了自由锻形式,所以毛坯精度较低,余量较大[3]。

2 加工工艺方案

由于材料的特殊性和各平面位置精度及粗糙度等级的要求,对尺寸比较难控制,所以粗车外形和内孔后不直接进行精车,而是增加了半精加工,增加了二次装夹,这有利于减小切屑温度及切屑应力,保证零件尺寸精度。

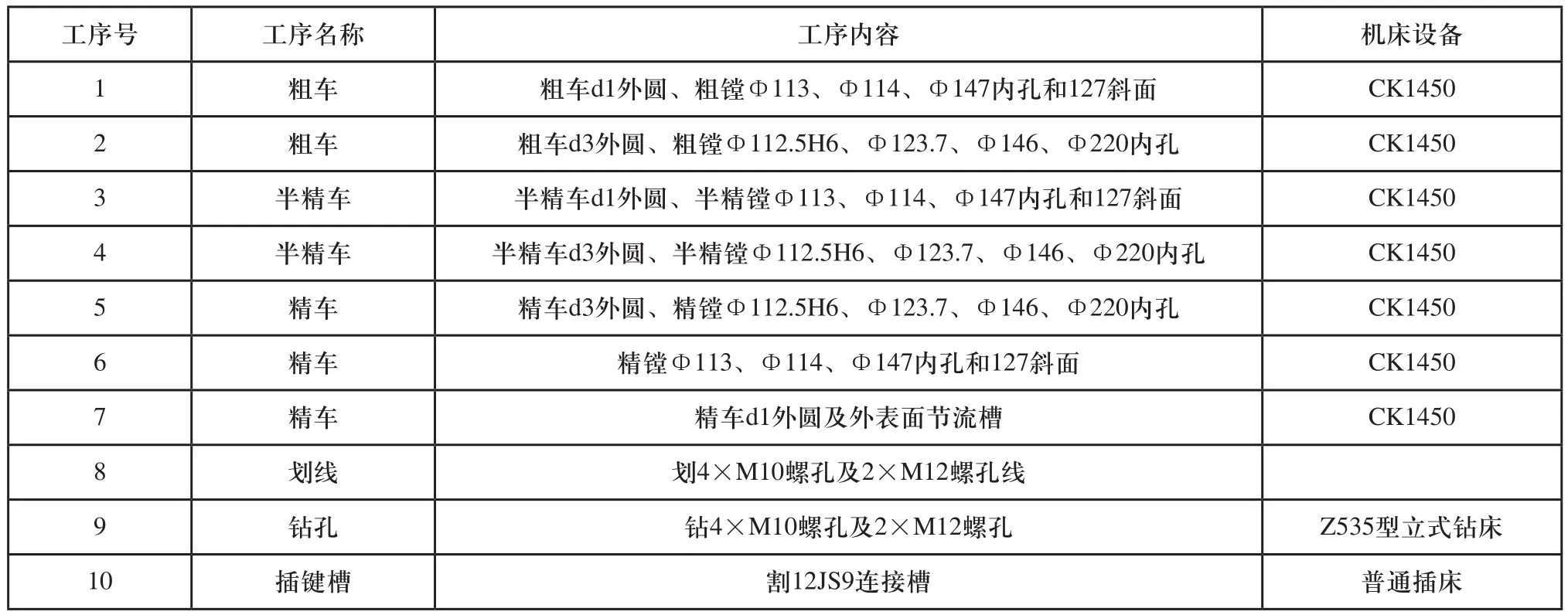

针对较大毛坯余量问题,在锻造后热处理前,安排剥皮加工去除表面缺陷,保证锻件热处理后的材料性能,使后道工序加工余量合适[4]。以数控精车[4]作为最终机械加工,并在精车后安排无损检测。具体加工路线如表1所示。

另外,为保证加工质量,在工艺上作如下处理:

1)d1、d2二档IT5级精度外圆加工,除了选用合适的刀具和切削用量外,还用经验法即在最后精车时采用程序单段进给,试切削一小段外圆,然后中断程序,退出刀具,进行测量,从而保证尺寸IT5级加工精度。其余IT6级尺寸精度靠机床保证。

2)左端Φ123.7+0.05内孔和d1和d3台阶面的Ra0.8的表面粗糙度,在加工过程中,通过操作数控机床面板上的倍率开关,随时改变切削用量来加以实现。

3)为了保证外圆、端面相对内孔位置精度,安排精车d3外圆左端面和精车左端各阶梯孔是在同一道工序内加工,俗称“一刀落”,保证位置精度在0.02mm内;精车d1、d3的外圆和节流槽时,装夹在专用塑料涨夹心轴上加工,保证跳动在0.02mm内。

科技查新事实型数据应用的重点是:基于数据库围绕查新人员或机构、研究领域以及创新主题,开展数据的挖掘和信息统计分析服务,为政府决策提供参考,为科研人员的课题选择提供信息服务。研究的侧重点在于将科技查新数据应用到企业技术创新研究中,从科技查新事实型数据库来推演分析企业的技术创新活动,尤其是基于湖北省科技查新数据库,从企业的产品创新出发,识别出全省的新兴产业、前沿产业和重点产业,并通过关联分析,找出技术创新、企业发展和产业升级的痛点,精准推演政策需求,并通过实证研究,为科技企业培育工程的精准施策提供更有价值的参考。

4)平衡鼓的节流槽在普通机床上加工时,操作者对平衡鼓不同外形尺寸都要精确计算,非常繁琐,加工时不仅效率低,耗用工时多,精度低,且很容易产生报废。利用数控参数法编制节流槽加工程序,避免了这一缺陷,且精度较高,圆弧与直线光滑连接,表面粗糙度好,具体数控加工程序如表2所示。

用上述程序,若采用程序调用或共享,可加工不同索引号平衡鼓的节流槽,达到加工成组化、批量化生产,加工效率比普通车床加工得到大大提高。

5)在加工中充分利用冷却液冷却,尽量减小因材料热胀冷缩对零件尺寸精度的影响,并提高加工表面粗糙度。

3 数控车刀具及其几何参数确定

3.1 数控车刀具选用

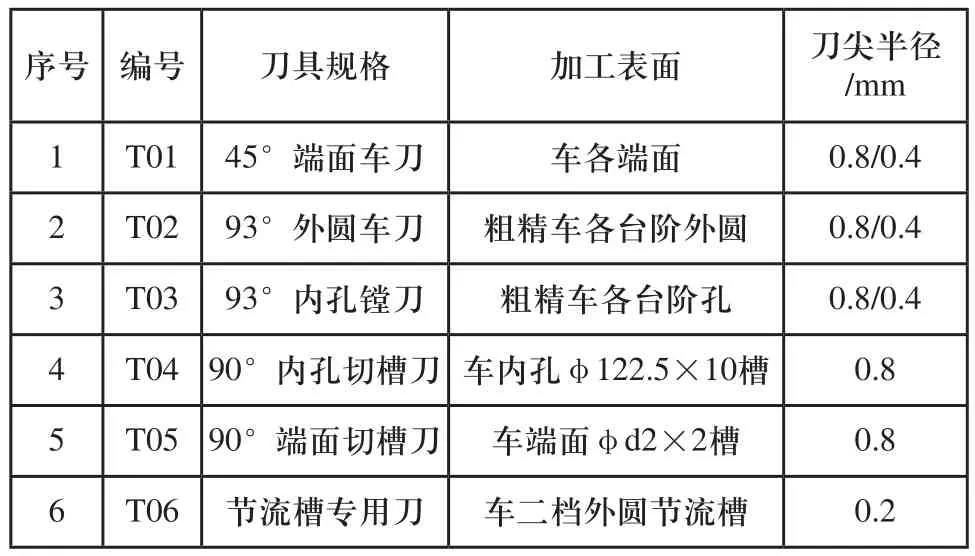

数控机床与普通机床相比,对刀具提出了更高的要求,不仅要精度高,刚性好,装夹调整方便,而且要求切削性能强,耐用度高,为了减少换刀时间和方便对刀,选用可转位机夹车刀。由于0Cr17Ni4Cu4Nb属于难加工材料,同时考虑到经济性,选择采用涂层硬质合金刀具[5,6],各种刀具的选用情况如下:

表1 平衡鼓制造机械加工工艺过程

表2 节流槽数控加工程序

1)端面刀具:可转位45°偏刀,刀片90°正方形刀片,型号SNMG160608;

2)外圆刀具:可转位93°偏刀,刀片80°菱形刀片,型号为CCMG160608刀尖半径R=0.8半精车和精车刀片型号CCMG160604;

3)内孔刀具:可转位93°内孔镗刀,刀片60°三角形刀片,型号TCMG160608刀尖半径R=0.8半精车和精车刀片型号TCMG160604;

4)内孔切槽刀:可转位90°内孔槽刀,90°长方形刀片,型号LCMR060608;

5)端面切槽刀:可转位90°平面槽刀,90°长方形刀片,型号LCMR060608;

根据以上刀具选择,制定数控刀具卡片如表3所示。

表3 平衡鼓数控加工刀具

3.2 刀具几何参数确定

合理选择刀具参数是改善加工0Cr17Ni4Cu4Nb沉淀硬化型高强度不锈钢切削性能的主要途径[5,6]。具体选择过程如下:

1)前角:实验表明采用正前角加工高硬度淬火钢容易发生崩刃现象,采用负前角虽解决了崩刃问题,但角度越大背向力也越大,降低加工精度,经查阅资料和经验分析取γ0=2°~-2°;

2)后角:后角数值与前角有一定内在关系,为改善切削刃切入工件的条件,减小后面的摩擦,提高刀具寿命,后角宜取较大值,因节流槽一次加工完成,没有粗精车之分,所以取α0=15°;

3)主偏角:根据节流槽的外形,加以考虑刀尖强度,改善散热条件,取κr=93°;

4)副偏角:根据节流槽的角度,并加以考虑干涉面,取κr’=35°;

5)刃倾角:为增强刀尖强度,常取负刃倾角λs=0°~-10°,考虑切削刃的锋利程度和切入性能试验,取λs=5~10°;

6)刀尖圆弧半径:根据节流槽的圆弧半径,取γε=0.2。

4 结束语

在分析锅炉给水泵平衡鼓零件结构、材料特点的基础上,确定了0Cr17Ni4Cu4Nb沉淀硬化型不锈钢平衡鼓零件的加工工艺路线,并根据零件加工精度和表面质量要求,选择确定了数控车削加工方法及其刀具,同时还进行了节流槽数控车削加工程序的参数化编程。

采用数控加工手段加工平衡鼓零件上大小尺寸不一、精度要求高的节流槽,提出了采用程序调用或共

【】【】享,解决同类零件加工难题,达到加工成组化、批量化的方案。

本方案克服了用普通方法加工平衡鼓零件生产效率低、废品率高、加工精度差等问题,对提高锅炉给水泵的质量和产量具有重要意义。

参考文献:

[1]胡大千,韩杰.中小型热电厂锅炉给水泵常见故障原因分析与对策[J].水泵技术,2006(3):40-44.

[2]张贤安,余建波.平衡鼓间隙尺寸对多级泵轴向平衡能力影响的分析[J].流体机械,2013,41(3):49-53.

[3]翟爱群,杨钢,蔡梅,等.0Cr17Ni4Cu4Nb沉淀硬化不锈钢锻造裂纹分析[J].特钢技术,2012,18(2):5-9.

[4]虞国军.浅析数控加工工艺与编程对零件质量控制的影响[J].职业教育,2015(7):53-55.

[5]曹小丽.浅析数控加工工艺参数和设备的合理选用[J].现代制造工程,2011(21):81-81.

[6]田萍,杜家熙,李琳,等.数控机床加工工艺及设备[M].电子工业出版社,2005.3.