前车桥上料机器人手爪及上料辅助装置的设计

2018-05-25韦刚,韩莉莉,宁祎等

0 引言

随着中国制造2025和工业4.0的推进,很多农机企业在收割机前车桥的生产中,已使用机器人焊接代替人工焊接,虽然焊接机器人拥有较高的焊接效率[1],但是焊接之前仍需要对前车桥组件进行人工上料和工装定位,这使得焊接机器人的待焊时间过长,降低了整个前车桥生产线自动化程度。

上料机器人在现代智能化生产中凭借其高效的上料能力得到很多生产企业的青睐,而农机企业却未能在收割机前车桥的焊接生产中使用上料机器人,究其原因,是前车桥焊接组件多,形态差异大,在没有专用手爪和辅助装置的情况下,上料机器人很难对这些组件进行抓取定位[2,3]。

因此若使用上料机器人代替人工进行组件上料作业,同时让焊接机器人进行焊接加工则可有效缩短前车桥的焊前准备时间,提高生产线的生产效率。为达到这一目标,本文根据前车桥组件的形态类型,设计了用于抓取定位前车桥组件的专用机器人手爪和用于将组件分类固定的上料辅助装置。

图1 收割机前车桥工件与结构示意图

1 作业对象分析

前车桥焊前准备的主要任务是对除管体外的8种前车桥焊接组件进行上料和工装定位,图1中的组件已由8个标号分别标出。这些组件的制作材料均位10mm的Q235钢板,其中最小组件的长宽为100mm×20mm,最大组件的长宽为300mm×200mm。这些组件不仅在大小上相差较大,而且在形态上也不完全相似,从外形上看,有些呈简单的长方形板件,有些是类似于梯形的壳体(如图2所示),每种组件均有一个与管体配合的弧面。根据组件的整体几何形状可将其分为两类:1)两侧面有一定夹角的梯形组件,如1号、3号、6号和7号组件。2)两侧面相互平行长方形组件,如2号、4号、5号和8号组件。

图2 组件结构图

2 机器人手爪的设计

2.1 手爪的作用及功能要求

机器人手抓在抓取焊接组件的同时,必须准确的确定组件的位置和姿态,即要求组件相对于手爪的六个自由度被完全定位,因此手爪需具备以下功能:

1)上料时能够稳定抓取组件。

2)焊接作业时可起到对组件的工装定位作用。

2.2 手爪的整体结构设计

手爪结构如图3所示。手爪的驱动部件是MHZ2系列的气动手指,缸径40mm,最大行程30mm,夹紧保持力254N。安装法兰上焊接有两个用于引导气缸支座运动的导向杆。

图3 手爪结构示意图

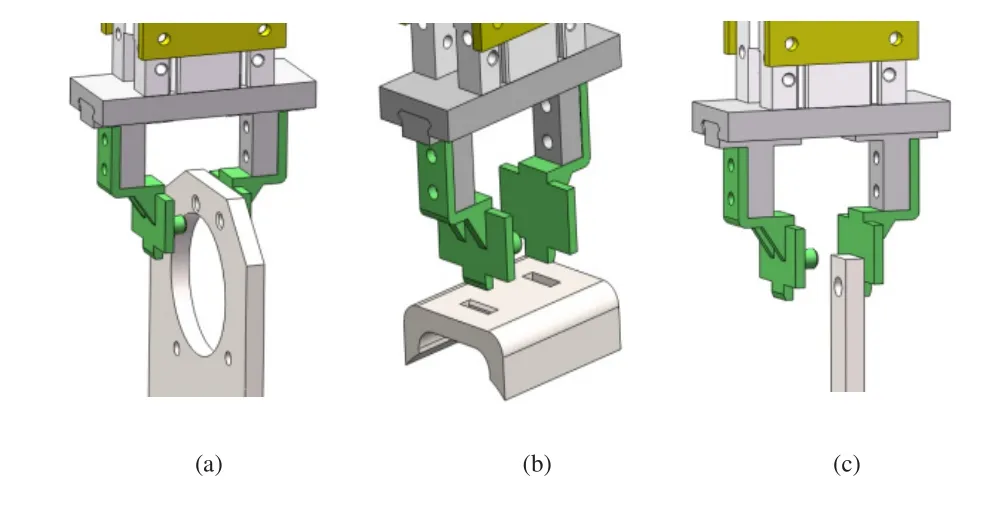

2.3 手指的结构设计

为了使手爪能够抓取前车桥所有组件并使满足组件的焊接定位要求,手指在结构设计上可实现三种抓取作业方法(如图4所示)。

图4 爪齿作业示意图

1)以销面结合的方式实现对1号、3号、5号和6号组件的抓取定位,此4种组件重量大,长度长,采用销面定位方法较为合适,因此在手指平面上设计了长度小于组件板材厚度的圆形销和棱形销,用手爪销钉配合组件的预留定位孔可达到该类组件的抓取定位要求,如图4(a)所示。

2)使用手指顶端的矩形凸台抓取定位8号组件,矩形凸台的设计优点在于它增大了手指与组件的接触面积,使手爪对组件的抓取定位更为可靠。此外从图1可以看出8号组件整体贴合于管体,若抓取其侧面则需要较大行程的气缸,不利于手爪的轻巧化。因此在该组件的上表面预留两个矩形孔与手指凸台的配合是较好的抓取定位方式,如图4(b)所示。

3)依靠手指平面抓取定位2号、4号和7号组件,此3种组件重量轻,长度短,依靠手指与组件间的压力和摩擦力即可满足抓取定位要求,如图4(c)所示。

由于上料机器人存在重复定位误差以及同种组件间存在着形态误差,为引导手爪与组件的顺利配合,组件上的预留定位孔,手指的定位销和凸台均需倒角处理,此外8号组件的矩形孔的长宽也要略大于手指上的矩形凸台。

2.4 缓冲机构的设计

为避免组件在与管体接触的瞬间因受力过大而产生位移,气缸支座与安装法兰之间加装了弹簧机构以做缓冲之用。生产中上料机器人和焊接机器人被分别布置在一台变位机的两侧,上料机器人抓取组件后,会将组件运送到变位机正上方,然后垂直向下减速将组件拼接至管体的相应位置以方便焊接机器人焊接。因此手爪只需在垂直方向上具备缓冲功能。

3 上料辅助装置的设计

3.1 辅助装置的作用及功能要求

辅助装置是为了固定组件,使组件相对机器人拥有固定的坐标并将其传递至抓取位置,因此辅助装置须具备以下功能:

1)方便工人分类放置组件。

2)自动固定组件并将其以正确位姿传递至上料机器人的抓取位置。

3.2 辅助装置的整体结构设计

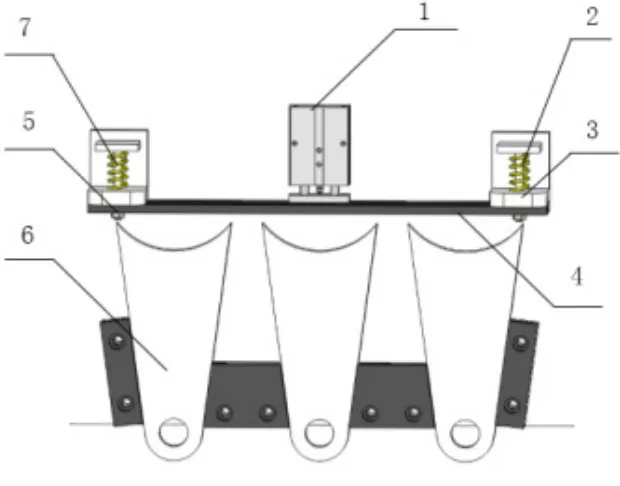

该装置整体结构如图5所示,双杆气缸1用于推动组件,使组件在一个方向上到达预定位置,旋转配气装置用于给盘面上的双杆气缸供应压缩气源,转台盘面由一台数控分度机驱动。

图5 上料辅助装置示意图

3.3 盘面布局

如图6所示盘面呈正8边形结构,分为8个工位,前车桥的8种组件被分别放置于这8个工位中,盘面上的定位块根据组件种类以两种方式布置:

1)对于梯形组件,依照组件两侧面的夹角布置两长方体定位块。

2)对于长方形组件,以相互垂直方式布置两个长方形定位块,并额外加装一个双杆气缸2。

在双杆气缸1的推动下,梯形组件借助其两侧面夹角实现自定位;长方形组件则需要双杆气缸1和2来实现其在两个相互垂直方向上与定位块接触。所有组件在完成定位后均会超出盘面边缘一段距离以供手爪抓取。

图6 上料辅助装置示意图

3.4 同步助推机构的设计

从图1可以看出2号和7号组件焊接数量较多,由于其体积不大,可一次定位多个,其实现方法是借助两种同步助推机构使双杆气缸2能够同时推动多个并列组件。两种同步助推机构的结构如图7和图8所示。

图7 同步组推装置1

图8 同步组推装置2

双杆气缸2可推动图7中的推板和图8中连杆来实现多个并列组件的定位并使装置中的弹簧压缩,气缸回程时,弹簧释放势使推板和连杆复位。

4 整套装置的工作过程

1)工人将组件以正确的位姿摆放到上料辅助装置上,随着分度机的转动双杆气缸1逐次推动8种组件最终使组件到达与定位块贴合的预定位置,双杆气缸2负责相关组件另外一个方向的推动作业,完成后装置将第一个焊接组件转向上料机器人。

2)上料机器人开始上料作业,机械手抓取组件后将其拼接至管体的相应位置并保持固定姿态,随后与变位机及焊接机器人协同完成该组件的焊接作业[4],焊接完成后上料机器人进行一个组件的上料。

3)完成所有组件的上料任务后,机械手与上料辅助装置位姿回零,等待工人摆放下一批次的组件。

5 孔销配合误差的分析

转台盘面上的组件被完全定位后,可通过人工示教的方法采集每种组件的抓取坐标。但该坐标会受到一些因素的影响而产生偏移,如果偏移量影响到手指销钉与组件预留孔的配合,将会导致该套装置无法顺利运行。

影响因素主要来自三个方面:1)机器人的重复定位误差[5];2)分度机的角分度误差[6];3)同种组件间的形状误差[7]。

为了引导手指销钉与组件定位孔的配合,孔销均做了倒角处理。假设倒角长度为d,则孔与销的截面圆心在同一平面上偏差距离不能超过2d,否则孔销将不能顺利配合。

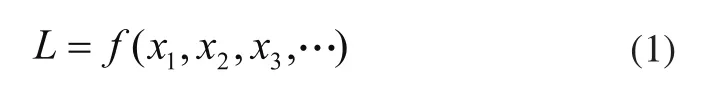

该偏差由多种因素引起,计算时需采用多因素定位误差微分法[6],其数学表达式为:

式中,x1,x2,x3,··是多种独立的影响因素。其造成的尺寸L的总偏差为:

由于所求误差是孔销中心的最大偏差量,而每种因素都会造成正负两种影响,因此改进后的公式为[8,9]:

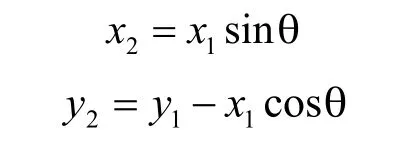

如图9所示,OXY是转台平面,圆O1是7号组件一个处于理想位置的定位孔截面,由于因素(1)和(3),某时刻圆心O1的位置偏移至O2,x1和y1是理想状态下定位孔到转台中心的水平和垂直距离,由于同种组件之间存在形状误差,x1和y1分别有的变动量。L是O1与O2的实际偏差距离。

图9 孔销中心偏差示意图

O1与O2的坐标位置关系为:

根据公式可求O2相对理想坐标O1的变动量的:

当θ=90°时,Δθ=0°,此时:

计算结果与实际相符。

设机器人最大重复定位误差为L1,当L1与L共线时会造成孔销中心偏差距离最大化。因此要使销钉与孔顺利配合,必须满足条件:

目前一般分度机转角误差已经达到0.004°,本文中点O1距离盘面中心的理想水平距离为590mm,由于Δθ很小:

将式(8)代入式(3)、式(4)得:

角分度误差造成定位孔在Y轴方向上的距离偏差为:

角分度误差造成定位孔在X轴方向上的偏差因过小而忽略不计。

设孔销倒角d=1mm,上料机器人选用库卡KR30-3,其最大重复定位误差L1=0.06mm。

根据式(7)组件形态误差造成定位孔在XY两方向上的变动量须满足条件:

【】【】

6 结束语

本文通过对前车桥组件形态的分析,借助三维建模软件设计了前车桥上料机器人的专用手爪和上料辅助装置,并详细介绍了其工作原理,在辅助装置的配合下手爪能够以三种抓取方式完成对前车桥所有组件的抓取定位工作。而该套装置能否顺利工作的关键在于手爪上的销钉能否快速准确地插入组件定位孔,经过对孔销配合误差的分析得出其最大影响因素是组件形态误差,且孔销中心误差在满足条件式(9)的情况下该套装置可以顺利工作。

参考文献:

[1]许燕玲,林涛,陈善本.焊接机器人应用现状与研究发展趋势[J].金属加工(热加工),2010,(08):32-36.

[2]顾寄南,师二产,胡典传.换刀机器人手爪的设计与仿真[J].制造业自动化,2011,33(07):109-110.

[3]骆敏舟,杨秀清,梅涛.机器人手爪的研究现状与进展[J].机器人技术与应用,2008,(02):24-35.

[4]顾晓强.喷漆机器人与前后桥生产线间的协调轨迹规划[J].机械工业自动化,1992,(04):13-17.

[4]卫利娟.移动部件重复定位误差的计算[J].黑龙江科技信息,2008,(13):31+155.

[5]王福全,王珏,谢志江,刘丰林.精密转台角分度误差补偿[J].光学精密工程:2017,25(08):2165-2172.

[6]刘斌.典型零件形状误差的PSD激光跟踪测量系统研究[D].南京航空航天大学,2016.

[7]王利涛,许文韬.多因素定位误差的微分解法[J].长春工程学院学报(自然科学版),2004,(01):7-9.

[8]王小庆,李大磊,李娟.计算多因素定位误差微分法的改进[J].新技术新工艺2010,(07):12-14.