非接触式清扫器在带式输送机中的应用

2018-05-25潘涛

潘 涛

(中国石化中原油田普光分公司天然气净化厂,四川达州 636156)

作为现代散状物料运输的主要设备,带式输送机主要通过输送胶带实现其牵引和承载功能,从而达到连续运输的目的。带式输送机具有自动化实现容易、运行可靠、结构简单、维护方便、不受地形限制、生产效率高等诸多优点。作为当今最重要的散装物料运输设备,带式输送机被广泛应用于煤矿、电力、港口、化工、环保、物流等行业。

普光天然气净化厂散料带式输送系统,运行过程中出现胶带清扫效果差,胶带粘附的细粉颗粒及水分在回程段脱落,洒落的硫黄细粉随风飘浮在空气中,造成生产区域空气中颗粒物增加,空气质量变差,更严重的是大量洒落至设备表面的含水硫黄细粉与设备中的铁质反应,生成硫化亚铁,极易自燃引发着火事故或粉尘爆炸事故。

1 胶带清扫器现状及问题

净化厂采用湿法成型工艺,产品硫黄表面含有一定量的细粉硫黄和水,在皮带输送系统转运过程中,细粉硫黄和水渗入到胶带表面,工作面的胶带运行到皮带输送机驱动滚筒后,由于清扫器清扫效果不佳,导致细粉硫黄粘附在胶带表面,从刮刀缝隙进入回程段,在增面滚筒及改向滚筒的作用下,胶带表面张紧度发生变化,胶带表面携带的细粉硫黄和水无法粘附,导致沿线细粉硫黄撒料严重,如图1所示。

图1 原清扫器清扫效果

胶带回程清扫器清扫不彻底造成回程撒料,对回程托辊、接料板、皮带支架等造成腐蚀。托辊腐蚀后引起胶带张紧效果差、受力不均,胶带频繁跑偏,增加了沿途撒料,加剧了粉尘产生和腐蚀。

2 问题原因分析

传统皮带清扫器是一种采用清扫刮刀与输送胶带接触,定期调整贴合程度来清除胶带上粘附的细小物料的装置,主要安装在带式输送机驱动滚筒处。较大的物料依靠自身重量和胶带输送速度落入下一级流程,清扫器刮刀依靠胶带的运转自动刮除胶带上的粘料、杂质,刮刀磨损到一定程度后可人为调整固定装置,使刮刀与胶带贴合紧密。

实际运行过程中,胶带清扫器是直接悬挂在回程胶带支架上的,由于清扫器刮刀与胶带表面贴合,长期运行后导致刮刀口整体磨损或部分磨损,刮刀接触不到胶带表面之后,清扫器就不能够继续对胶带的表面进行清扫。硫黄颗粒从刮刀与胶带间的缝隙中通过,磨损处胶带上的粘料、细粉、水分等将不能得到彻底清除。

胶带在实际运转中会出现上下抖动的情况,清扫器也会随着胶带上下抖动,清扫器与安装支架的连接就很容易出现松动脱落情况,造成刮刀脱离胶带表面,从而失去清扫效果。更重要的是清扫器刮刀从支架上方脱落之后,容易掉在胶带上面,清扫器刮刀的尖端在滑动过程中易划伤胶带,更严重的就是直接撕裂胶带,破坏胶带的正常运转。

3 优化改进研究

针对接触式清扫器不可避免的会因为长期运行存在磨损,部分接触点无法彻底清扫的实际,将接触式刮刀清扫器改进为第一道粗料清扫器+非直接接触式的风刀吹嘴组(图2),风刀吹嘴组与胶带运行方向呈切割方向安装,风刀吹嘴组带有细小出气孔,通过气源管道供给的气体吹扫胶带表面,气源管道上设有气源控制阀门。当驱动电机带动带式输送机胶带转动时,向气源供给管线通入压缩空气,压缩空气由风刀孔喷出,压缩空气吹到胶带上,将粘附在胶带上的细粉物料及水分吹掉,细粉物料及水分随原有物料进入下一流程,能够及时清除胶带上粘附的细粉物料及水分。

为了更好的起到风吹清扫的效果,主要需控制吹扫风压、吹刀孔径、吹刀与胶带角度等参数。

图2 风吹扫装置结构1-风刀吹嘴组;2-气源管道;3-气源控制阀

3.1 吹扫风压的影响

为了实现资源的梯级利用,现场采用装置区周边现有的风源,包括净化风和非净化风,压力均维持在0.6~0.8 MPa左右。因非净化风中含有油脂、水分等杂质,优先的使用净化风。净化风或则非净化风作为清扫动力,其压力的控制直接影响到清扫效果:一是风压力过低时,提供给清扫器的动力不足,风吹到胶带表面时没有足够的动能将细粉和水分清扫掉;二是如果风压过高,虽能吹扫掉细粉和水分,但是会将细粉过度搅动,引起清扫后粉尘外溢甚至形成粉尘云,存在粉尘爆炸风险;三是风压偏高后,对风的消耗量必然增加,造成不必要的资源浪费,因此必须对吹扫风压进行优化改进,选取最适宜现场工况的风压。

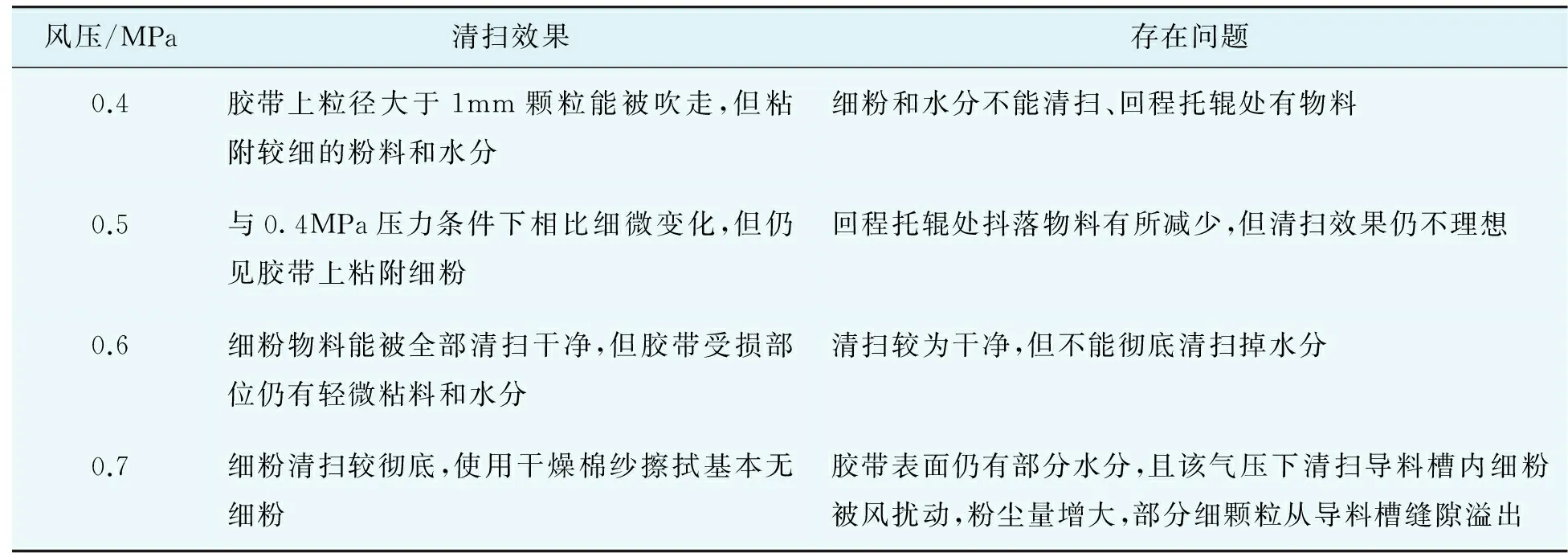

在改进研究中,采用管径为10 mm的不锈钢仪表风管线作为实验吹刀,当吹刀固定后分别将气源压力调整到0.4,0.5,0.6,0.7 MPa 4个压力值,观察不同压力条件下胶带上粘附的细粉清扫情况,如表1所示。

从试验情况看出,风压在0.5~0.7 MPa压力时,胶带表面上的细粉硫黄和水分能较为明显的被清扫掉,清扫最为彻底的风压为0.7 MPa,但该压力下引起粉尘问题和颗粒溢出问题,优先将压力控制到0.6 MPa。气源压力为0.6 MPa时,胶带表面的细粉硫黄能够较为彻底地被清扫掉,少量水分仍粘附在胶带表面,但此时已基本达到清扫器需要完成的效果—清扫细粉颗粒。由此可知,吹扫风压应控制在0.6~0.7 MPa范围内。

3.2 吹刀孔径的影响

在优选风压后,固定的气源压力下,不同的吹扫孔径对清扫效果也有不同的影响:一是孔径过细,孔眼易被风源中杂质或硫黄粉尘堵塞,不便于长期连续运行;二是孔径偏细,吹扫到胶带表面的风量不足以吹掉细粉或水分,起不到清扫作用;三是孔径过大,在气源压力一定时,吹扫到胶带表面时动能减小明显,清理效果不理想,同时也是对气源的浪费。

表1 各种气压条件下试验效果

实验过程截取四根管径同为15 mm的镀锌钢管,将钢管的一段用橡胶密封住,在钢管上分别钻取直径为0.5,1,2,3 mm的细孔,细孔呈一条直线分布。实验时,依次将4种孔径的风管安装在同一位置,采用相同的气源压力对胶带进行吹扫,其实验结果如表2所示。

从相同气源压力条件下,不同吹气孔径的实际效果看,孔径越细,越有利于胶带表面的清扫。因此将孔径定位0.5 mm和1 mm,但0.5 mm孔眼存在堵塞问题,如使用非净化风,堵塞问题会更为严重,为避免实际应用过程频繁堵塞吹刀孔,优选孔径为1 mm。实际使用时需针对实验过程中存在的问题,优化细孔的布置,避免吹扫存在死角。

3.3 安装角度的影响

在确定最优的气源压力和吹扫孔径后,还需考虑吹扫时风与胶带的相对角度。高压风吹扫胶带表面如同用高压水冲扫地面,当水出口与地面呈垂直状态时,局部能被冲洗干净,但是杂物会向360°范围内飞溅,当逐渐调整出水口与地面夹角后,杂物被冲洗干净的同时还能沿着需要的方向移动。同理,高压风吹扫胶带表面时,既要达到吹扫干净,又要达到清扫的细粉按需要的方向移动,就要将风与胶带接触的角度调整到一个合适的范围内。

实验前将钢管增加了孔眼的密度,在直线方向密布1mm孔眼,同时为了避免孔眼增多后钢管远端压力降低,将气源压力适当升高至0.65 MPa。实验时分别将细孔与胶带呈45°,90°,135°安装,其实验情况如表3。

表3 不同安装角度下,胶带清扫情况

从实验效果也能看出,安装角度在90°~135°之间清扫效果较明显,但均存在一定的问题,经反复实验后,安装角度优化到120°左右时,整体效果最为明显。

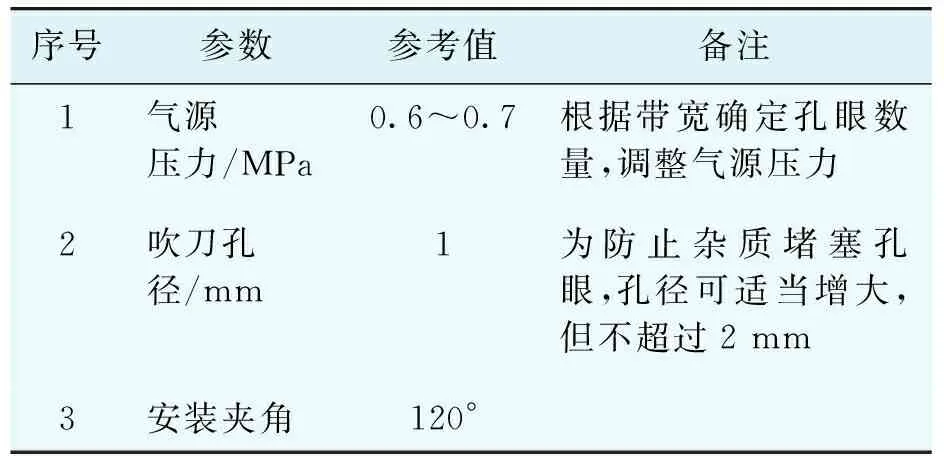

从气源压力、吹刀孔径和安装角度试验来看,最优的参数见表4。

表4 高压风吹清扫装置推荐参数

实际应用时,根据胶带上粘附的细粉物料及水分量控制通入气源管道内压缩空气的量,在气源管道设置气源控制阀门。当胶带上粘附的细粉物料及水分量增加时,通过气源控制阀门增大气源管道的空气量,保证足够的风刀孔出口压力。为了满足清扫效果,将风刀吹嘴组设置为多片风刀组合,风刀孔约为1 mm。根据实际的输送胶带宽度,设置风刀吹嘴组第一个吹风孔一端到风刀吹嘴组最后一个吹风孔的长度大于输送胶带宽度。

由于气源管道与胶带运行方向呈切割方向安装,风刀出风口接近皮带,为了保证风刀吹嘴组与气源管道安装良好,风刀吹嘴组与气源管道之间采用螺纹连接,风刀吹嘴组和气源管道均为不锈钢材质,避免造成腐蚀。

4 改进效果

对散料硫黄带式输送系统清扫器改进,尤其是采用高压风吹清扫装置后,现场清扫效果明显(见图3)。

图3 使用高压风吹清扫装置效果对比

从同一输送胶带拍摄照片对比可以很明显看出,图3(a)投用高压风吹清扫装置,回程胶带及改向滚筒上不再粘附硫黄,表面干净。图3(b)关闭高压风吹清扫装置,清扫器没有彻底刮掉的颗粒硫黄随胶带运行进入回程胶带,回程胶带及改向滚筒上迅速粘满了颗粒硫黄。带式输送系统清扫器改进后转运站下方环境明显改善,通过清扫器的改进,胶带在回程段的撒料得到很好控制,硫黄撒料量明显减少。胶带在配重处改向,回程胶带表面清扫彻底。

5 结论

胶带清扫效果差主要是因为清扫器刮刀易磨损且无法自动调整贴合度,清扫器固定不牢固易脱落引起。胶带清扫器的整体式固定刮刀可改进为第一道粗料刮刀和高压风吹清扫装置方式,高压风吹清扫装置气源风压0.6~0.7 MPa,吹刀孔径1 mm,吹刀与胶带安装夹角120°。

非接触式清扫器在带式输送机中的应用,能够很好地解决胶带清扫不彻底带来的物料沿途散落、设备腐蚀、环境污染、安全事故的发生,对于其他同类带式输送系统安全、环保、平稳运行具有推广价值。