四轴钢轨打磨小车曲线通过性能研究

2018-05-24杜成义黄运华刘启灵贾一平

杜成义,黄运华,刘启灵,贾一平

(1.西南交通大学 机械工程学院,四川 成都 610031; 2.株洲中车时代电气股份有限公司 轨道工程机械事业部,湖南 株洲 412007)

0 引言

铁路运输在我国的交通运输体系中占有重要的位置,轨道是铁路运输重要的基础设施,而钢轨是轨道系统重要的组成部分。钢轨在使用阶段很可能发生如裂纹和磨耗等损伤,这种损伤使轮轨接触恶化,轮轨作用力加大,严重影响列车的运行平稳性和安全性[1-4]。钢轨打磨技术的出现有效地改善了钢轨磨损带来的危害,显著地减缓了钢轨性能恶化的速度,因此近几年对钢轨打磨设备的研制成为铁路领域重要的研究课题[5-7]。钢轨打磨车在非作业工况时,打磨小车被悬挂在钢轨打磨车车体下部,打磨小车轮对不与轨道接触;钢轨打磨车处于作业工况时,打磨小车通过相关机构被放置在钢轨上,并跟随钢轨打磨车缓慢运行。钢轨打磨车在曲线上作业时,其通过速度一般低于曲线设计速度,故钢轨打磨车处于过超高状态通过曲线。钢轨打磨车在不同轨道半径和超高的曲线上进行打磨作业时,位于钢轨打磨车下部的打磨小车能够顺利地通过小半径曲线是确保钢轨打磨质量的重要先决条件[8],因而研究打磨小车小半径曲线通过的安全性有着重要的意义。

1 钢轨打磨车及打磨小车模型

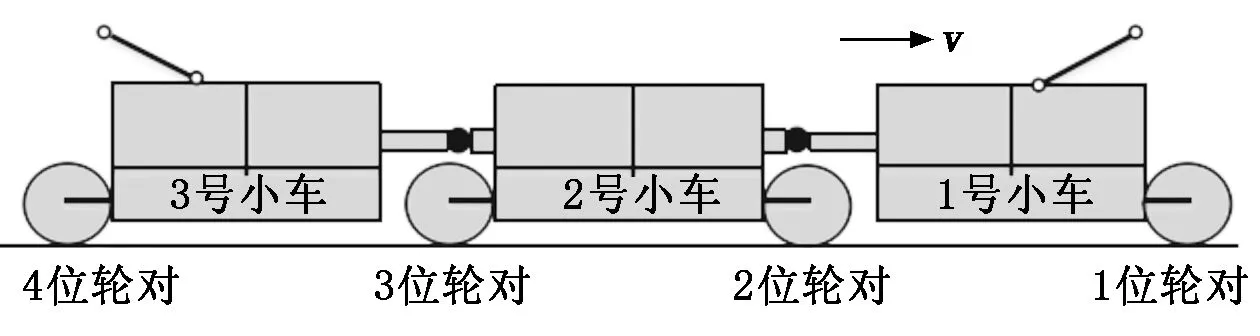

钢轨打磨车分为打磨车主体和打磨小车。钢轨打磨车主体主要由车体和两台转向架组成;打磨小车主要由轮对、摇篮、承载鞍和打磨单元等组成。钢轨打磨车处于作业工况时,打磨小车被放置在钢轨上,通过牵引杆与打磨车车体相连接,传递纵向力。打磨小车示意图如图1所示。

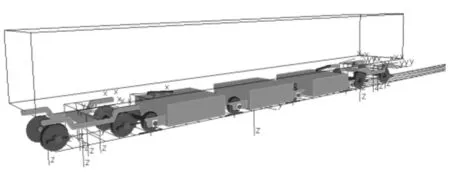

利用多体动力学仿真软件SIMPACK建立钢轨打磨车动力学模型,牵引拉杆通过刚性球铰连接打磨小车车架和打磨车车体底架,牵引拉杆和球铰之间有1个轴向位移自由度和绕z轴和y轴的旋转自由度。打磨小车之间也通过刚性球铰连接,两小车之间具有绕z轴和y轴的旋转自由度。打磨小车车轮踏面类型为LM型,钢轨为60 kg/m型面,轴箱定位方式为导框式,轴箱与打磨小车车架为刚性接触,在纵向单侧留有2 mm间隙,横向单侧留有5 mm间隙,二者相对运动产生的摩擦力在动力学模型中用100号力元处理。在动力学模型中引入轮轨接触几何关系和轮轨蠕滑力等非线性因素[9-10]。建立的钢轨打磨车动力学模型如图2所示。

图1 打磨小车示意图

图2 钢轨打磨车动力学模型

2 计算与分析

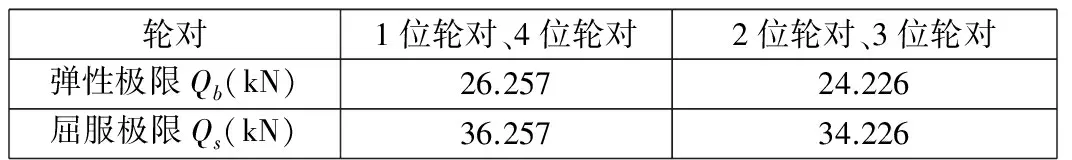

评价打磨小车曲线通过安全性的指标有轮轨横向力、脱轨系数、轮轴横向力和轮重减载率等。本文所研究的打磨小车的1号小车和3号小车通过球铰铰接在2号小车上,故1位轮对和4位轮对车轮的静载荷与2位轮对和3位轮对车轮的静载荷不同,车轮静载荷分别为:Pst1=Pst4=24.191 kN,Pst2=Pst3=17.421 kN。

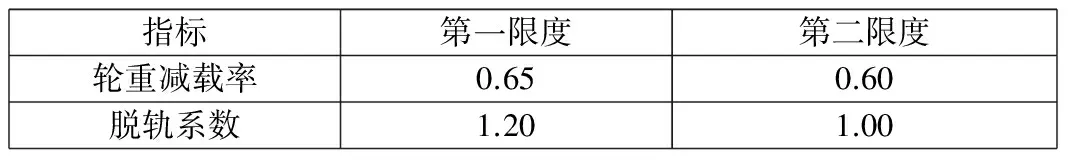

根据GB/T17426—1998和GB/T5599—1985规定,各安全性评价允许限度如表1、表2和表3所示。

表1 轮轨横向力允许限度

表2 轮轴横向力允许限度

2.1 通过速度的影响

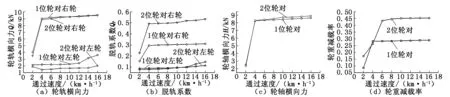

根据我国铁路的实际情况,在模型中设定半径为300 m、外轨超高为120 mm的小半径曲线。由于打磨车的作业速度为2 km/h~16 km/h,因此计算打磨车在2 km/h、4 km/h、6 km/h、8 km/h、10 km/h、12 km/h、14 km/h和16 km/h速度等级下以过超高的状态通过预先设定好的轨道时,打磨小车1位轮对和2位轮对的曲线通过性能。打磨小车以不同速度通过预先设定好的300 m小半径曲线时各项安全性指标如图3所示。

表3 脱轨系数和轮重减载率评定标准

图3 曲线通过安全性指标

从图3中可以得出:打磨小车以不同的速度等级通过300 m的曲线时,各安全性指标均符合GB/T17426-1998和GB/T5599—1985所规定的允许限度;打磨小车以过超高的状态通过曲线时,右侧车轮的轮轨横向力和脱轨系数相较于左侧车轮大很多;速度高于4 km/h时,2位轮对的轮重减载率相对于1位轮对较大;小车以2 km/h的速度等级通过曲线时,各项安全性指标较小;小车以4 km/h~16 km/h的速度通过曲线时,各项指标均趋于稳定,且通过速度对曲线通过性能影响不显著。

2.2 曲线参数的影响

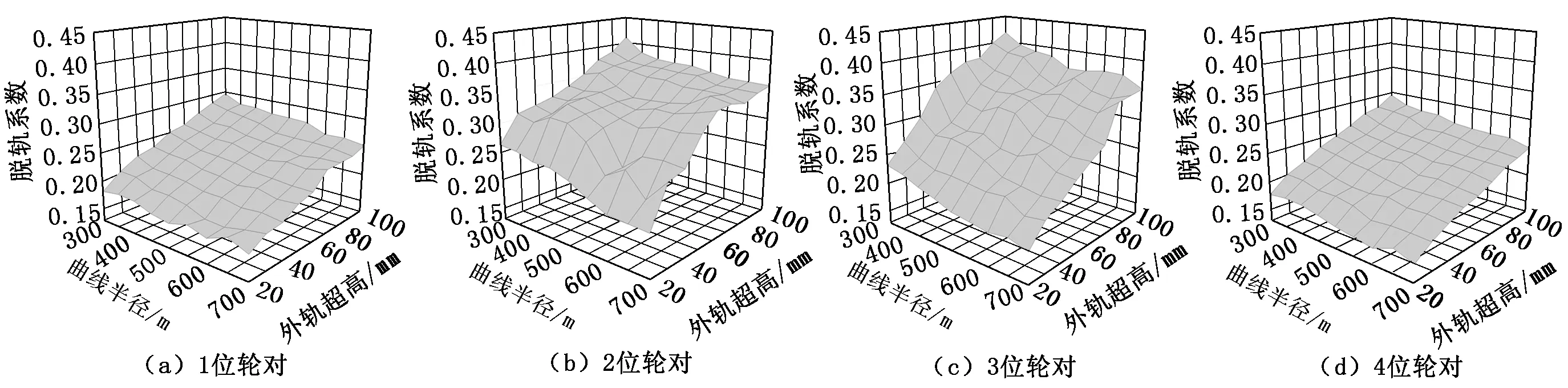

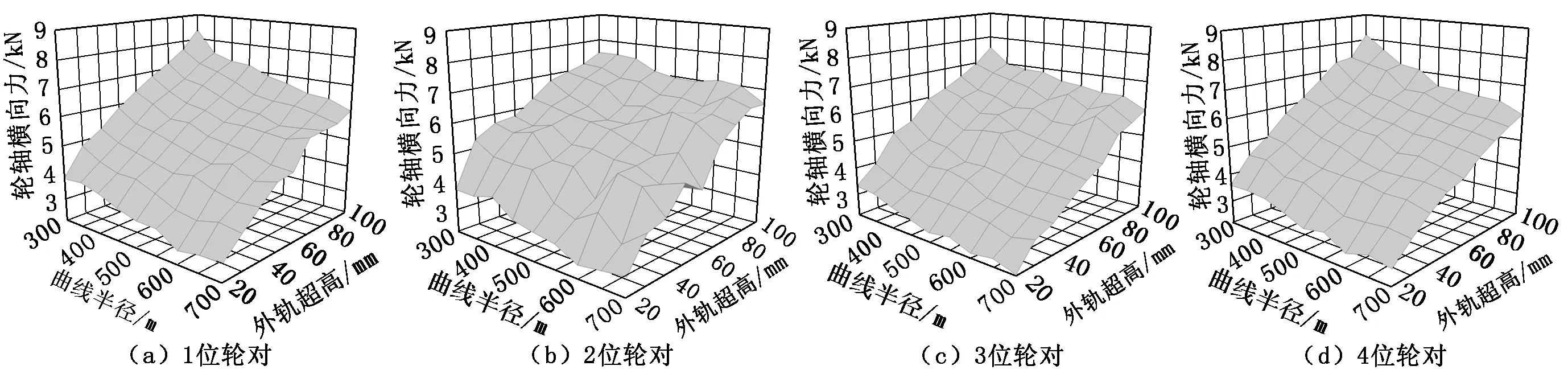

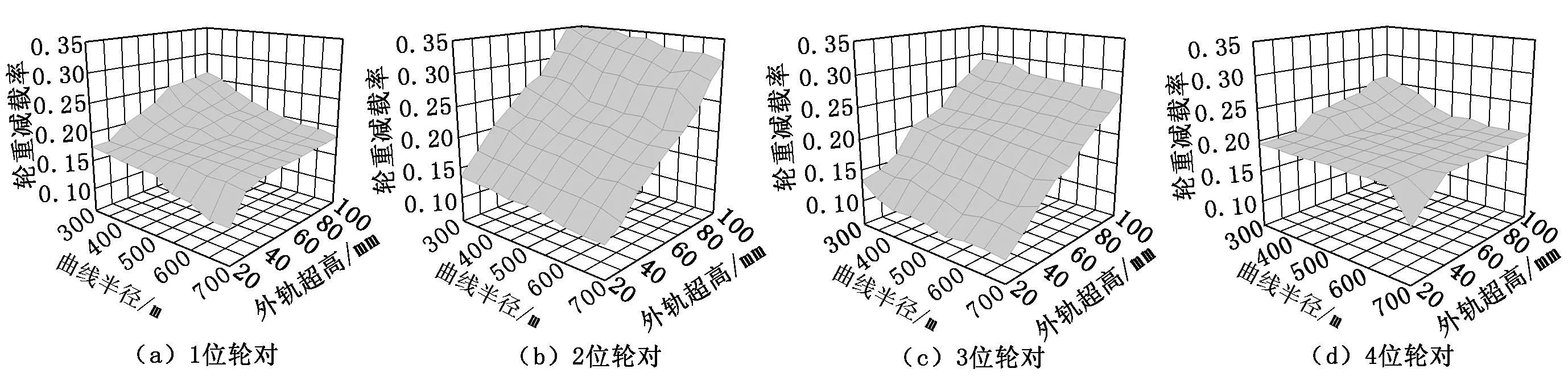

本文所研究的打磨小车4条轮对的静载重不尽相同,小车以过超高的状态通过曲线时各轮对的受力状态均有较大差异,考虑到打磨小车对不同曲线的适应性,有必要研究曲线参数对打磨小车各轮对曲线通过性能的影响。为了留有一定的安全余量,打磨小车以16 km/h的最高作业速度通过不同超高值和不同曲率的小半径曲线时,计算所得的各轮对安全性指标如图4~图7所示。

图4 轮轨横向力

图5 脱轨系数

从图4中可以看出:曲线半径越大,轮轨横向力越小;超高值越大,轮轨横向力越大;曲线半径值和外轨超高值对轮轨横向力影响程度相当;在同一曲线工况下,4条轮对轮轨横向力差异不显著。

从图5中可以看出:曲线半径越大,脱轨系数越小;超高值越大,脱轨系数越大;超高值对脱轨系数的影响比曲线半径值更为显著;曲线参数对2位轮对和3位轮对的脱轨系数相较于1位轮对和4位轮对而言影响显著;同种线路条件下,2位导向轮对的脱轨系数略大于3位轮对脱轨系数;在同一线路条件下,1位轮对和4位轮对的脱轨系数小于2位轮对和3位轮对的原因在于4条轮对轮轨横向力大小相当,而1位轮对和4位轮对所承受的重量较大,故脱轨系数较小。

图6 轮轴横向力

图7 轮重减载率

由图6中可以看出:曲线半径越大,各轮对轮轴横向力越小;超高值越大轮轴横向力越大,且超高值对各轮对轮轴横向力影响更为显著;在同一曲线工况下,4条轮对轮轴横向力差异不显著。

由图7中可以看出:超高值越大,轮重减载率越大;曲线参数对2位轮对和3位轮对轮重减载率影响显著,超高值对轮重减载率的影响比曲线半径值更为显著;1位轮对和4位轮对轮重减载率在多数曲线工况下趋于稳定状态。

3 结论

通过对打磨小车曲线通过性能的计算分析得出以下结论:

(1) 各曲线工况下的安全性指标均符合GB/T17426—1998和GB/T5599—1985所规定的允许限度。

(2) 同一曲线工况下,打磨小车作业速度为4 km/h~16 km/h时,通过速度对曲线通过性能影响不显著,各动力学指标趋于稳定。

(3) 打磨小车以16 km/h的最高作业速度通过不同参数的曲线时,外轨超高值对各轮对的安全性指标影响更为显著;1位轮对和4位轮对与2位轮对和3位轮对的脱轨系数和轮重减载率有较大的差异,曲线参数对2位轮对和3位轮对的脱轨系数和轮重减载率的影响更为显著;在同一曲线工况下4条轮对的轮轨横向力、轮轴横向力差别不大。

参考文献:

[1] 金学松,郭俊.钢轨打磨技术研究进展[J].西南交通大学学报,2010,45(1):1-11.

[2] 王璐颖.钢轨打磨车抗脱轨稳定性研究[D].成都:西南交通大学,2012:13-17.

[3] Yukio Satoh,Kengo Iwafuchi.Effel of rail grinding on rolling contact fatigue in railway rail used in conventional line in Japan[J].Wear,2008,256:1342-1348.

[4] Wang W J,Guo J,Liu Q Y,et al.Study on relationship between oblique fatigue crack and rail wear in curve track and prevention[J].Wear,2009,267:540-544.

[5] 李洪涛.货车动力学性能仿真及脱轨原因分析[D].大连:大连铁道学院,2003:32-39.

[6] Megel E,Roney M,Sroba P.The blending of the theory and practice in modern rail grinding[J].Wear,2002,253(10):308-316.

[7] 缪闯波.钢轨打磨对轮轨作用力影响[J].铁道标准设计,2002(7):31-32.

[8] 顾建华.PGM-48钢轨打磨小车曲线通过性能分析及其改进[J].机车电传动,2013(6):91-93.

[9] 张科元.钢轨打磨小车曲线通过性能研究[J].机械设计,2016,33(3):48-52.

[10] 李海滨.GMC96B型钢轨打磨车试验研究[J].铁道技术监督,2011,39(12):38-44.