旋挖钻机液压监测系统开发及应用

2018-05-24张焰明

王 伟,张焰明

(北京中车重工机械有限公司,北京 102249)

旋挖钻机工况恶劣,加上旋挖钻机液压系统本身的复杂性,给钻机的维护管理造成了很大困难,如果旋挖钻机液压系统发生故障,直接影响其施工效率。本文通过施工现场旋挖钻机动力头的监测,替代在试验室所做的动力头模拟加载试验,测试数据对旋挖钻机动力头及相关液压系统的性能改进有一定的指导作用。实时监测系统能够提供旋挖钻机液压系统的工况监测和设备健康管理,保证钻机安全、稳定、长周期优质运行,可以有效提高钻机运行的可靠性与安全性,将旋挖钻机定期维护提升为按需维护与预测维护[1、2]。

1 系统方案

我公司TR系列旋挖钻机液压系统采用负流量控制的主控制回路、先导控制回路,副控制系统为负载敏感系统,液压系统结构如图1所示[3]。

图1 液压系统示意图

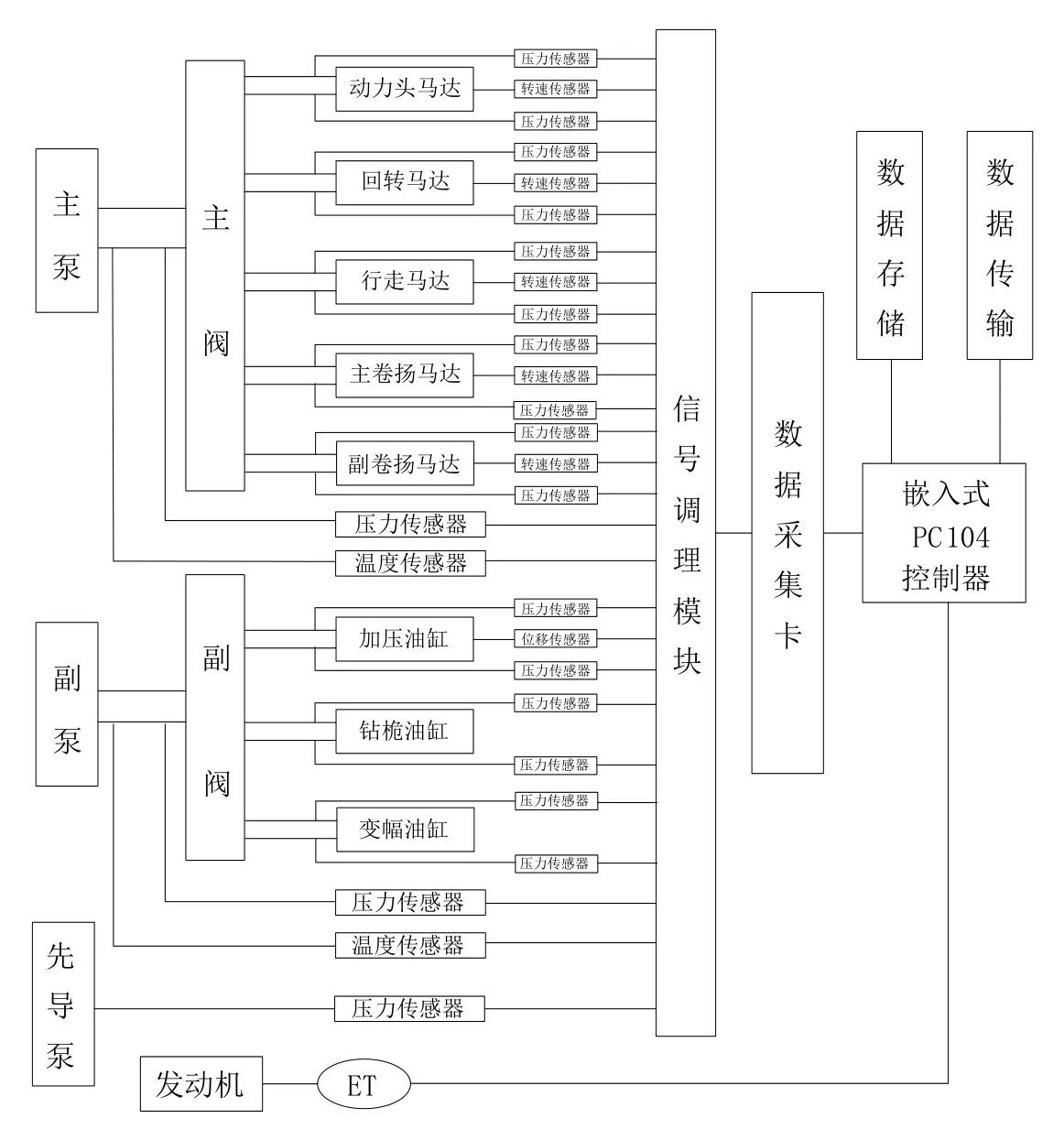

考虑到旋挖钻机液压系统涉及的工作参数信号较多,且流量传感器和扭矩传感器的安装和使用会对旋挖钻机的原有机械和液压系统产生不利影响,本文确定了直接测量和间接测量参数及测量方案,整个旋挖钻机液压系统的实时监测方案如图2所示。

压力、流量与温度这3个参数是旋挖钻机液压系统工况稳定与否的重要参数。直接测量参数包括主副泵和先导泵的压力,马达进出口压力、转速,加压油缸有杆腔无杆腔压力、流量,还有油箱油温等28个参数。

间接测量参数包括动力头输出扭矩、加压油缸加压力和起拔力、各个马达和加压油缸的流量等12个参数,通过传感器测得的直接测量数据计算得出。

动力头马达的输出扭矩是最重要的工作参数之一,动力头马达的输入扭矩ΣT等于输出扭矩TL和马达转子的转矩之和。

式中 ΣT—动力头马达的输入扭矩,Nm;

TL—动力头马达的输出扭矩,Nm;

V—动力头马达的排量,mL/r;

ΔP— 动力头马达的进出口压力差,MPa;

J—动力头马达的转动惯量,kg/m2;

— 动力头马达的角加速度(动力头马达转速转换成角速度求导),rad/s2。

加压油缸的加压力F1和起拔力F2是通过加压油缸的进出口压力和油缸面积计算求出。

式中P1—加压油缸无杆腔压力,MPa;

P2—加压油缸有杆腔压力,MPa;

D—加压油缸无杆腔直径,mm;

d—加压油缸活塞杆直径,mm。

2 监测系统结构

2.1 系统硬件结构

测试系统选用北京阿尔泰ARM8019嵌入式PC104主板,数据采集卡采用ART2153直接和主板的PC104接口连接,在WinCE操作系统下,使用C++语言编程完成的,具备RS232串口通信及TCP/IP网口通信功能,多通道采集工作参数,最高总采样频率为500K(可调),存储介质为128G的固态硬盘。监测系统功能框图如图3所示。

监测报警根据传感器的采集信息,采用单参数阈值报警和多参数综合分析报警两种方式进行当前旋挖钻机液压系统状态的预报,报警电路由声光报警电路组成,系统根据监测的液压系统工况参数跟正常工况值差别程度采用三级报警,将不同紧急程度的状况传递给旋挖钻机操作人员[4~5]。

图2 实时监测系统研制方案框图

图3 实时监测系统功能框图

2.2 系统软件结构

本系统软件采用VC++语言编制,在WinCE操作系统下运行,并且本系统无人操作,系统软件能够在系统开机时自动运行。软件采用模块化设计,划分为数据通信模块、数据采集模块、数据存储模块和数据传输模块。数据采集模块用来采集旋挖钻机液压系统工况参数;数据存储模块基于SQLite关系数据库技术构建[6],整个系统的数据库由配置数据、旋挖钻机液压系统性能参数数据、实时数据、历史数据和报警异常数据组成;数据通信模块用来连接旋挖钻机发动机ET控制单元,设置数据传输协议,完成发动机ET系统数据的正确通信;数据传输模块是将施工现场采集到的旋挖钻机液压系统工作参数数据和发动机ET系统数据传输给其他设备,本系统的数据传输是通过USB接口利用“Microsoft ActiveSync”(基于Windows Mobile的设备的最新同步软件)传输到其他计算机。实时监测系统的整个数据采集存储软件流程图如图4所示。

图4 数据采集存储软件流程图

3 采集数据处理

采集数据的数据处理包括以下3个部分。

1)数据采集前的低通滤波和4~20mA电流转换成1~5V电压,通过信号调理模块实现。

2)数据采集后的参数值到实际值的转换和实时监测系统通过监测参数值计算出各执行元件的参数通过采集卡的编程实现,对AD原码LSB数据转换成的电压值进行滑动平均滤波,然后将传感器的电压值转换成实际的测试量,计算出旋挖钻机液压系统工作参数的数值。

3)数据存入数据库时的数据处理通过程序编程和SQLite关系数据库一起实现。

本实时监测系统为车载式系统,在长时间的监测过程中会采集海量的数据,本文进行了海量采集数据的压缩处理。

旋挖钻机液压系统在正常工作时,各个液压回路不是同时进行,即有单独工作、复合工作又有协调工作,并且各个回路在整个旋挖钻机工作过程中所用工作时间不同。为了便于采集数据的压缩处理,首先在监测过程中判定旋挖钻机液压系统液压工作回路。

海量采集数据的压缩处理:①无报警时的采集数据,将1s内的各通道采集数据进行平均值处理外,在判定其工作液压回路的基础上,进行进一步压缩。对于没有工作的液压回路,其监测数据基本上无变化,在进行存储的时候,存储不变的监测数据和其持续的时间;②有报警时的采集数据,在判定其工作液压回路的基础上,有故障回路的采集数据只进行信号调理然后存储,回路没有异常的通道采集数据进行平均值处理外,监测数据无变化时,存储不变的监测数据和其持续的时间。

4 监测系统数据输出

对北京中车重工某型号旋挖钻机做测试,得出结果如下:动力头在6档打土加压的工作情况下压力、流量、功率曲线如图5所示。

图5 旋挖钻机动力头测试

主卷在钻机6档(1600rpm)提升钻杆(含钻斗)深井,有水。总长第二节钻杆出(23m)的工作情况下压力、流量、功率曲线如图6所示。

图6 旋挖钻机主卷测试

5 结 论

1)分析了旋挖钻机液压系统的工作性能参数及其相互关系,确定了直接监测参数和间接测量参数及测量方案,完成了实时在线监测系统的总体设计方案。

2)完成了旋挖钻机液压系统实时在线监测系统的软硬件设计,不改变旋挖钻机结构,不需要人工操作。

3)本系统可以实现旋挖钻机现场数据采集,进行现场工业性试验,预期可以替代实验室动力头加载试验。

4)设计了一种数据存储算法,采集的液压系统工作性能参数进行处理后,大幅度减小了数据量,所占内存减小,并且不失真的反映了各个液压回路的运行状况。

[参考文献]

[1]胡友民,杜润生,杨叔子.液压系统运行状态监测[J].液压与气动,2002,(8):35-37.

[2]陈章位,路甬祥,傅周东.液压设备状态监测和故障诊断技术[J].液压与气动,1995,(2):3-7+2.

[3]黎起富,李均良.TR250D型旋挖钻机总体设计[J].工程机械,2008,(9):41-5+7.

[4]潘 伟,王汉功.基于多传感器信息融合的工程机械液压系统在线状态监测与故障诊断[J].工程机械,2004,(7):42-5+2.

[5]邓丽君.基于多传感器信息融合的液压系统故障诊断方法研究[D].太原科技大学,2013.

[6]蒋 晶,郝继飞,于 平.SQLite在嵌入式系统Wince中的应用[J].微型机与应用,2011,(14):82-3+6.