基于matlab汽车筒式减振器设计

2018-05-24王伟王海艳张瑶

王伟,王海艳,张瑶

(一汽技术中心轻型车部底盘设计室,吉林 长春 130011)

前言

汽车减振器是悬架系统中的重要组成部分之一,在汽车行驶过程中起着重要作用,影响汽车的行驶平顺性和操纵稳定性。目前应用最多的是液压筒式减振器。传统的减振器设计方法主要是根据经验确定设计参数然后进行试验修正,这个过程需对减振器内部结构参数进行多次反复调整,并多次试制与试验才能达到设计要求,不仅设计周期长、成本高,而且较难获得最佳的减振器阻尼特性[1]。为克服上述缺点,本文提出了一种基于 MATLAB的汽车筒式减振器设计,不仅可以得到悬架系统实际需要的最佳减振器阻尼特性,而且基于 MATLAB程序化的减振器设计具有开发周期短、研发成本低等优点。

1 最佳阻尼匹配下的减振器速度特性设计

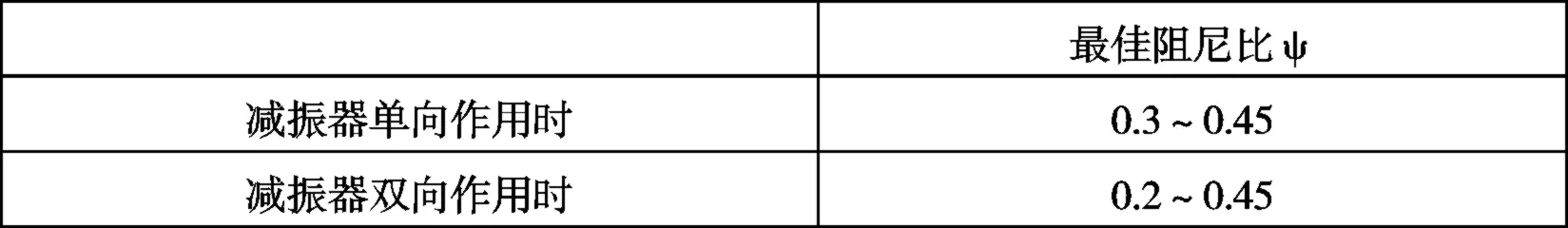

悬架系统最佳阻尼比的选取是设计悬架系统各组成部分及减振器节流阀所依据的重要参数。在汽车悬架系统设计中,根据平顺性、操纵稳定性选择合适的减振器阻尼系数,有时会出现相互矛盾的情况,此时应兼顾各性能选取。常用的悬架系统最佳阻尼比选取范围见表 1,如果弹性元件或导向机构中存在阻尼,取小值;反之,取大值[2]。

表1 悬架系统最佳阻尼比选取范围

最佳阻尼比是我们实际需要的期望值,在设计减振器速度特性曲线时,我们首先依据具体车型的实际需要给出最佳阻尼比的具体数值。最佳阻尼比与簧载质量、悬架刚度和减振器阻尼系数存在如下关系式:

式中:ψ为为最佳阻尼比;K为悬架刚度;M为簧载质量;γ为减振器阻尼系数;

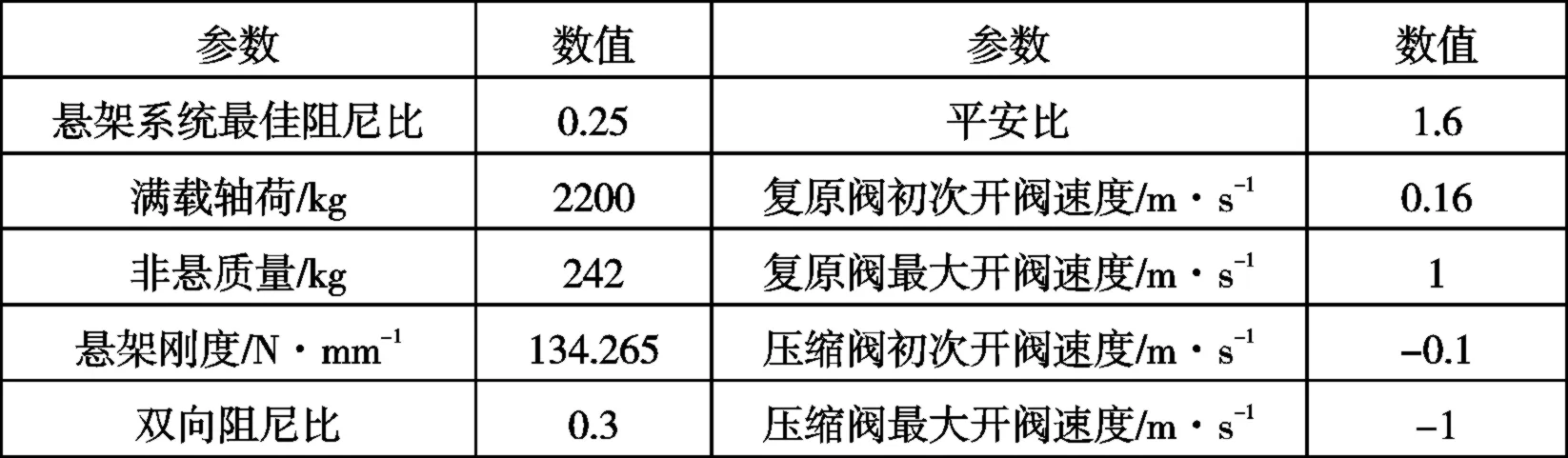

表2 某车型输入参数

减振器速度特性多数是非线性的,通常利用分段线性速度特性来表示。为保证减振器寿命,减振器设有初次开阀速度点,即当车辆行驶在平坦路面时,减振器不开阀,只是利用减振器的常通节流孔所产生的节流阻尼力工作。而为了保证减振器在相对速度比较大时避免承受过大的冲击载荷,减振器设有最大开阀速度点。因此减振器速度特性通常由四段近似直线段组成,其中复原行程和压缩行程的速度特性各占两段。由公式(1)计算得到的阻尼系数我们定义为复原行程初次开阀前的速度特性,利用平安比和双向阻尼比就可以得到减振器完整工作行程的速度特性曲线。复原行程(或压缩行程)两段特性曲线的斜率之比定义为平安比,在相同速度下,压缩行程和复原行程的阻尼力之比定义为双向阻尼比[3]。

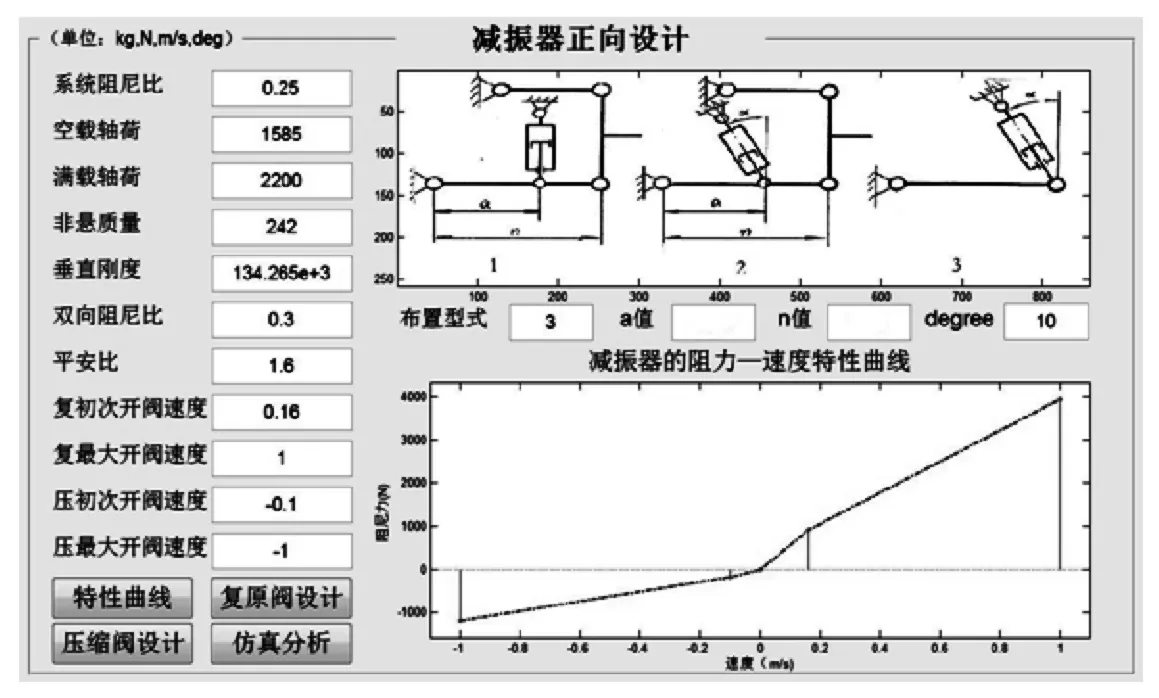

图1 减振器速度特性程序界面

利用 MATLAB软件对设计减振器速度特性进行系统化编程,程序界面如图1所示,其中包括计算参数、减振器布置型式和减振器速度特性曲线。如针对某车型的具体参数输入见表2所示。

在图1上给出了减振器的3种布置型式,可以根据具体的实际要求选择相应的布置型式。在输入参数、选择好布置型式后,通过程序化计算得到减振器速度特性曲线,这条特性曲线是对减振器各节流阀系设计的依据。

2 减振器主要尺寸设计

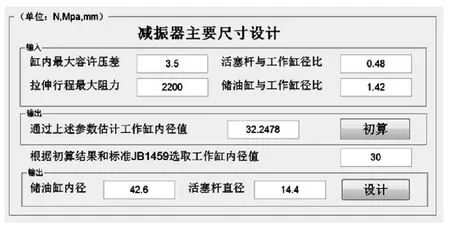

减振器主要尺寸设计包括工作缸内径、活塞杆直径、贮油缸内径以及减振器极限尺寸等,设计界面如图2所示,首先根据整车行驶平顺性要求的阻尼力和缸内所能容许的最大压强来近似计算工作缸内径,图2给出工作缸内径估算值为32.25mm,根据估算值,再参照《汽车筒式减振器尺寸系列及技术条件》标准JB1459,选取减振器工作缸内径为30mm,壁厚通常取(1.5~2)mm。

图2 减振器主要尺寸设计

对于双筒式减振器活塞杆直径一般为工作缸内径的0.4~0.5倍;贮油缸的内径通过为工作缸内径的1.35~1.5倍,壁厚通常取(1.5~2)mm。通过该程序的设计计算,选取活塞杆直径为14mm,贮油缸内径为43mm。

减振器极限尺寸包括压缩到底长度和最大拉伸长度,由减振器在悬架系统中的布置和系统上下跳运动极限等来确定,此处不再详细介绍。减振器主要尺寸会直接影响减振器的阻尼特性和耐久性,也将用于减振器节流阀系的设计。

3 减振器节流阀系设计

3.1 减振器阻尼力分析

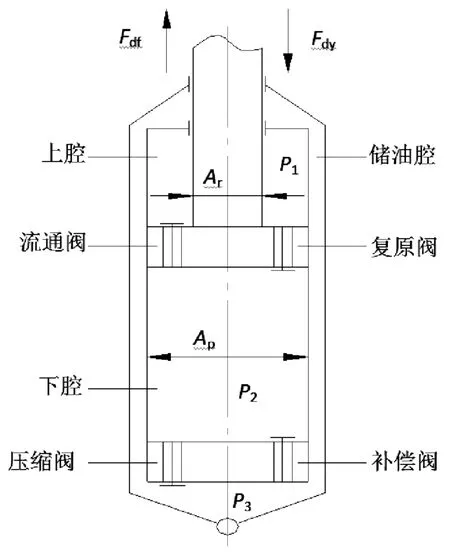

图3 减振器受力分析简图

减振器实际工况下的受力分析如图3所示,减振器复原行程阻尼力和压缩行程阻尼力分别为Fdf和Fdy,上腔、下腔和储油腔的压力分别为P1、P2和P3,活塞杆和工作缸截面积分别为Ar和Ap。

减振器在复原行程中,储油缸的压力 P3与 P1、P2相比较小,可以忽略。因此产生的复原阻尼力 Fdf可以表示,对该式进行恒等变换,可得:

式(2)中,(P1–P2)为复原阀产生的压差,针对复原行程的实际情况,可知P2远远小于P1,因此,式(2)可表示为:

减振器在压缩行程中,减振器产生的压缩阻尼力 Fdy可以表示为,由于储油腔的压力 P3与下腔压力P2相比很小,即P2≈P2–P3,因此上式可以表示为:

在式(4)中,( P2–P1)是流通阀产生的压力差,(P2–P3)是压缩阀产生的压力差,由于流通阀节流压差较小,如果忽略流通阀的节流作用时,式(4)可表示为:

目前,国内外对普通双筒液压减振器的建模过程均应用了流体力学理论,但大多仅主要考虑了复原阀和压缩阀的工况[4-6]。由式(3)和式(5)可知,对双筒液压减振器的设计实际上是对复原阀和压缩阀的设计,即对复原阀、压缩阀主要结构参数的设计。

3.2 减振器复原阀设计

利用MATLAB软件对减振器复原阀系进行系统化编程,输入输出的程序界面如图4所示。

图4 复原阀设计界面

从图4可以看出,油液密度、流量系数、油液动力粘度和复原阀结构参数作为系统输入;常通节流孔面积、节流阀片等效厚度、阀片预变形量、阀片最大限位间隙值及相关曲线作为系统输出。复原节流阀片的打开与否决定复原阀系的油路选择,即复原节流阀片关闭时,活塞孔与常通节流孔串联,然后与活塞缝隙并联;复原节流阀片打开时,其产生的节流缝隙与常通节流孔并联,然后与活塞孔串联,最后再与活塞缝隙并联。

复原阀结构参数的输入是通过调用子程序实现的,子程序界面如图5所示,包括活塞结构形式及尺寸,复原阀片结构及相关尺寸等,这些参数以保存输入的方式嵌入到复原阀设计的主程序中。

复原阀常通节流孔面积大小决定减振器复原节流阀片打开前的速度特性,而该节流阀片打开后的速度特性是由复原阀常通节流孔和复原节流阀片等效厚度所决定的。因此可以根据开阀前的特性曲线确定常通节流孔面积,然后根据常通节流孔的面积值,利用初次开阀后的油路以及减振器速度、流量、节流压力和阀片变形之间的关系,设计复原节流阀片的等效厚度,复原阀通常采用多片叠加形式,叠加阀片等效厚度 δe的计算公式为,其中 δ1,δ2…δn为各叠加阀片厚度,叠加阀片多为等厚阀片,由图4设计出的复原节流阀片等效厚度可以计算出所需要的叠加阀片数量及厚度。

最后,利用复原节流阀片初次开阀速度和最大开阀速度特性的要求值,对减振器其他参数,即复原阀片预变形量和复原阀片最大限位间隙进行设计。

通过上述程序化的计算,可以得到减振器复原阀的重要参数,即复原阀常通节流孔面积、复原节流阀片等效厚度、预变形量及最大限位间隙的最佳值,这四个数值会输出在图4的程序化界面上。因此,依据复原行程的减振器速度特性曲线,完成了减振器的复原阀设计。

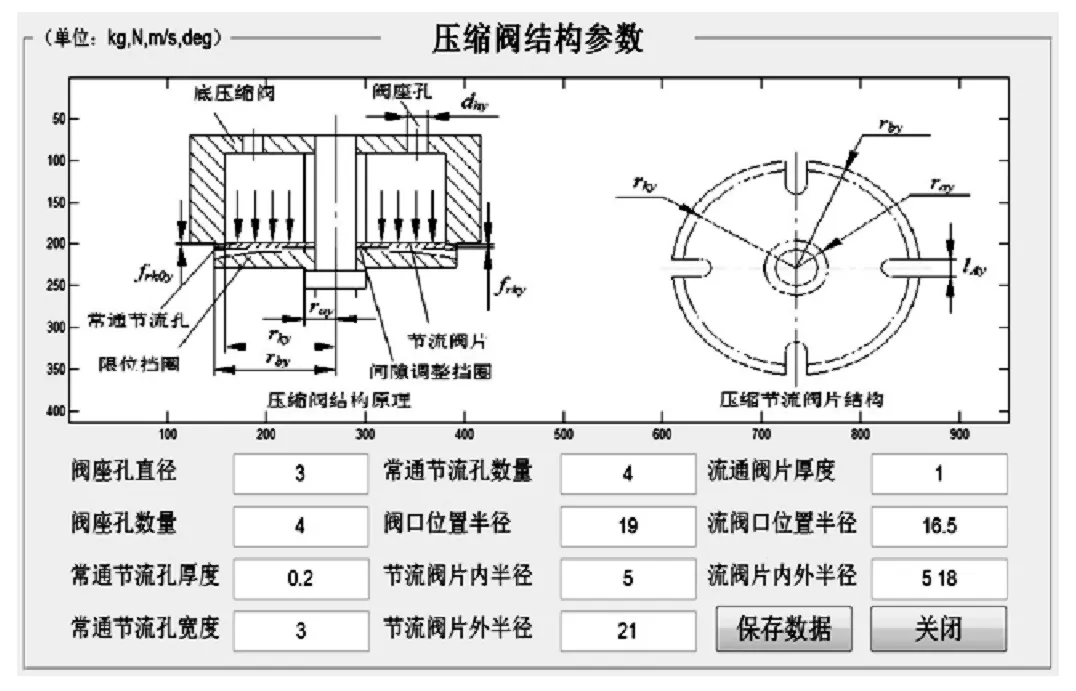

3.3 减振器压缩阀设计

压缩阀的设计与复原阀设计相似,只是油路和数学模型不同,但参数设计、建模方法和步骤一致,由 MATLAB软件编写的减振器压缩阀设计界面如图6所示。

从图6可以看出,压缩节流阀片打开前后的油路特点要比复原阀的复杂很多,压缩阀的设计过程中涉及到了流通阀,如果考虑流通阀产生的节流压差,那么需要在压缩阀的结构参数输入子程序中对流通阀结构参数进行输入,压缩阀结构参数输入程序界面如图7所示,这些参数以保存输入的方式嵌入到压缩阀设计的主程序中。

图7 压缩阀结构参数输入界面

通过压缩阀主程序的计算,可以得到减振器压缩阀主要设计参数,即压缩阀常通节流孔面积、压缩节流阀片等效厚度,进而得到其叠加阀片的数量及厚度、预变形量及最大限位间隙的最佳值,这四个数值会输出在图6的程序化界面上。因此,依据压缩行程的减振器速度特性曲线,完成了减振器的压缩阀设计。

4 减振器阻尼特性仿真校验

减振器设计完成后,需要对减振器阻尼特性进行仿真与校验,一般采用在相同输入条件和运动环境下对模型进行仿真并与实际减振器输出之间的一致性进行比较,评价减振器仿真模型的可用性。具体研究中采用典型的测试条件,通过台架试验得到这些条件下的减振器阻尼特性曲线。同时将这些试验条件作为仿真模型的输入条件进行仿真,将其仿真结果与试验结果进行比较校验。

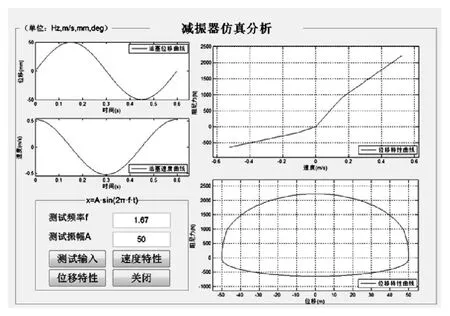

图8 减振器特性仿真程序界面

利用MATLAB软件对减振器仿真模型进行系统化编程,程序界面如图8所示,根据台架试验条件可知,减振器阻尼特性仿真所要加载的谐波激励运动位移信号为,即活塞在仿真程序中输入的位移;激励运动速度为即活塞在仿真程序中输入的速度,在上式中A为激励运动信号的位移幅值,f为激励运动信号的频率。这两个数值的输入取决于减振器在台架试验中输入的边界条件,即A=50mm,f=1.67Hz。通过程序化计算,在图8中显示出了减振器阻尼特性仿真所输入的位移、速度曲线,同时该位移曲线也是减振器在台架试验中的边界输入。

减振器阻尼特性仿真所需其他参数均采用输入方式嵌入到仿真主程序中,主要包括减振器结构参数、复原阀参数、压缩阀参数、油液参数等,这些参数涉及到前期设计出的减振器参数。

利用仿真程序,根据所输入的参数,对所设计出的减振器进行了阻尼特性仿真分析,在图8中输出了仿真结果,即减振器的速度特性曲线和示功图。

根据减振器台架试验标准QC/T545,在减振器测试台架上采用正弦激励方式对设计并试制出的某减振器进行台架试验[7],台架试验中减振器位移输入信号与仿真程序中的位移输入信号相一致,减振器台架试验输出结果如图9所示。

图9 某减振器台架试验结果

从图9可以看出,在试验速度低于0.52(m/s)时所得减振器速度特性曲线与设计减振器初期给出的最佳阻尼匹配下的减振器速度特性基本吻合;同时减振器整个工作行程的示功图均饱满,无畸形,表明该减振器整个设计过程的合理性和可行性。

将仿真结果与台架试验结果对比来看,该减振器仿真中的速度、位移特性与其试验结果符合较好,表明仿真程序的正确性和可行性。

5 结论

从悬架系统最佳阻尼比出发,得到了最佳阻尼匹配下的减振器速度特性曲线,提出了基于速度特性的减振器阀系参数化设计,实现了减振器阀系的详细设计,通过仿真与试验验证了所设计减振器的实用性和可行性,整个设计过程都是基于 MATLAB软件的程序化界面设计,可以对设计参数进行及时调整与修正,极大的缩短了减振器的开发周期,降低了研发成本,具有广泛的实用价值。

参考文献

[1] 任卫群,赵峰,张杰.汽车减振器阻尼特性的仿真分析.系统仿真学报,2006.8.

[2] 王望予主编.汽车设计[M].第4版.北京∶机械工业出版社,2004.8.

[3] 周长城著.汽车平顺性与悬架系统设计.北京∶机械工业出版社,2011.9.

[4] 江浩斌,杨如泉,陈龙等.麦弗逊式前悬架液力减振器阻尼特性仿真与试验[J].汽车工程,2007,29(11)∶970-974,2005.

[5] Calvo J A,Lopez-Boada B,San Roman J L,etal.Influence of a Shock Absorber Model on Vehicle Dynamic Simulation[J]. Proc.ImechE,Vol.223 Part D∶J.Automobile Engineering,2009,223∶189-202.

[6] Ramos J C,Rivas A,Biera J.Development of a Thermal Model for Automotive Twin-Tube Shock Absorbers[J]. Applied Thermal Engin-eering,2005,25∶1836-1853.

[7] 徐中明,李仕生,张志飞等.基于 MATLAB/Simulink的汽车减振器阻尼特性仿真与性能分析[J].汽车工程,2011,4(33)∶232-234.