数控转塔冲床齿轮齿条传动系统的选型计算

2018-05-23芦锋徐成李怀杲

芦锋,徐成,李怀杲

(江苏金方圆数控机床有限公司,江苏扬州225127)

0 引言

随着数控转塔冲床广泛应用,高速、高效成为国内外用户的普遍需求,快速送料是关键因素之一,特别X轴的动态特性尤为重要。目前通常采用的传动部件有精密滚珠丝杆和齿轮齿条两种,由于滚珠丝杆随着两个支撑端的跨距增加和轴转速的提高,逐渐接近其固有振动频率,因而会发生共振而不能连续转动,因此其使用有局限性,一定要在其共振点(临界转速)以下使用,适合于中低速及中短传动距离下使用。而齿轮齿条传动避免了该缺点,近几年,随着国内外齿轮齿条制造水平不断提高,制造工艺的优化,制造成本的下降,在高速送料、长距离传动,齿轮齿条传动系统成为首选,根据数控转塔冲床X轴送料系统受力情况、运动特点及性能需求合理地进行模型设计和选择相应的齿轮齿条驱动系统对于设备可靠性及成本控制有很大帮助。

1 送料系统模型设计及分析

图1 送料系统模型

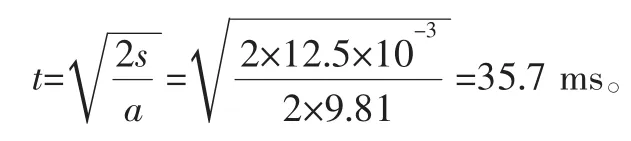

如图1所示,数控冲床齿轮齿条传动系统主要由伺服电动机、减速机、齿轮及负载(包括齿条、拖板、夹钳及工件)组成,从建立的模型中不难看出,要提高系统的动态特性,除负载需轻量化设计,伺服电动机驱动的减速机、齿轮轴的结构对传递转矩和传动精度尤为关键,该结构主要有3种模式:键槽输出型、胀紧套输出型和法兰输出型。1)采用键槽输出型设计的数控冲床的轴运行精度(定位精度)在±0.20 mm内,同时轴的加速性能一般,约为0.4 g左右(最高定位速度6 0m/min),适用于低端需求。2)采用胀紧套输出型轴最大定位速度达到72 m/min,加速度达到0.8g~1g,轴运行精度达到±0.10 mm,适用于中端需求。3)采用法兰输出型(如图2)轴运行精度可达±0.01 mm,轴加速度可达2 g(轴最大定位速度为120 m/min)甚至更高,在本设计计算中,预先设定条件为定位速度为120 m/min,轴加速度为2 g。

2 齿轮齿条送料系统计算

已知条件:驱动最大负载重量为300 kg;最大速度v=120 m/min;冲压频率为450 min-1(25 mm步距);传动效率η=0.95。

图2 法兰输出模型

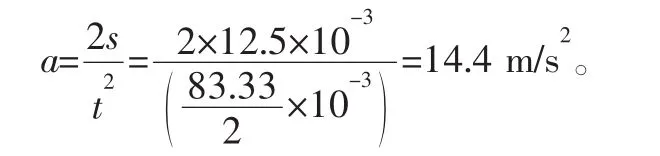

2.1 加速度初步计算

根据冲压频率为450 min-1,假设其冲头运动时间t1=50 ms,计算一次冲压周期的时间t2=60/450=133.33 ms;若不考虑系统响应时间,冲压一次送料时间t=133.33-50=83.33 ms。

假设加减速过程用时相等(即等加减速)

考虑系统响应时间,加速度按2g计算:

即加速度2 g时,冲一次能达到的送料时间为2t=71.4 ms,参考国际先进机床技术参数,加速度初步拟定a=2g进行送料轴计算设计。

2.2 摩擦因数μ的确定

送料过程中,存在摩擦力的地方有工件与台面摩擦μ1、负载与直线导轨上摩擦μ2。

通过试验确定摩擦μ1,已知工作台面为全毛刷,匀速运动时拉力f=130 N,则得毛刷工作台μ1=f/N=0.26。

查THK综合产品目录,μ2=0.002~0.003,取μ2=0.003;

2.3 齿轮齿条确定

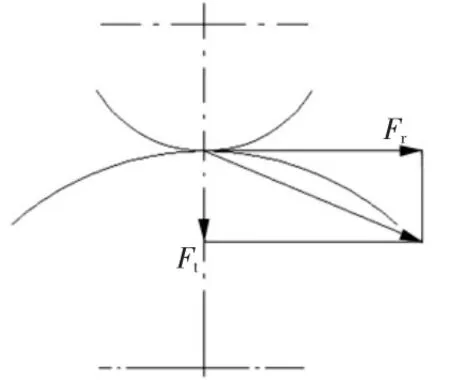

假设模数m=3 mm,齿数z=20,分度圆直径d0=60 mm。1)受力分析(如图3)计算。

a=2g=19.6 m/s2;压力角α=20°;加速移动阶段:承受摩擦力和加速力,Ft=μmg+ma=50×9.8×0.26+250×9.8×0.003+300 ×19.6=6014.75N;Fr=Ft×tan20° =6014.75 ×tan20° =2189.20 N。

图3 齿轮齿条受力分析

2)计算加速转矩,初选齿轮、齿条型号。以加速移动阶段进行分析计算。

a.加速转矩:T=F·d0·10-3/2·η=6014.75×60×10-3/2×0.95=189.94 N·m。

b.齿轮齿条的确定。以加速移动阶段T=189.94 N·m作为选型依据。预选模数3 mm的直齿轮、直齿条。对应承载力选择可查Atlanta144系列直齿条匹配法兰安装系列齿面渗碳淬火直齿轮。最大允许转矩T2B=420.1 N·m。

考虑工况,容许转矩:

式中:KA为载荷系数;SB为安全系数;fn为使用寿命系数。载荷系数KA见表1,最小安全系数参考值SB见表2。T2perm>T2B满足使用要求。

2.4 减速机选型

1)减速机输出转速的确定:设计理论计算移动速度按V=2 m/s,减速机n2=60000·V/(d0·π)=60000×2/(60×3.14)=637 r/min,即为了达到水平快速移动速2 m/s,减速机输出转速应为637 r/min。

表1 载荷系数KA

表2 最小安全系数参考值SB

2)减速机选型及其输入转速的确定。FANUCαIs 50/3000 with Fan伺服电动机技术参数:额定转速为3000 r/min;最大转速为3000 r/min;额定转矩为75 N·m;最大加速转矩为215 N·m;转动惯量为0.0145 kg·m2。

a.计算减速比:i=n1/n2=3000/637=4.7,初选i=4。 实际输入最大转速n1MAX=637×4=2548 r/min。

b.减速机转矩确定。减速机实际输出的最大加速转矩:T2b=215×4=860 N·m;减速机实际输出额定转矩:T2n=75×4=300 N·m。

由先前对齿轮齿条传动过程中受力分析知,径向力是切向力的1/3还多,所以预选Atlanta法兰式减速机AD140-004-P1,其技术参数:额定输出转矩T2N=560 N·m,最大输出转矩T2b=3×560×0.6=1008 N·m,额定输入转速n2N=3000 r/min。满足要求。

c.偏差计算。减速机背隙为3′;齿轮分度圆直径60 mm,就是说减速机转一圈输出端的偏差为b=2·π·α/360=0.026 mm。

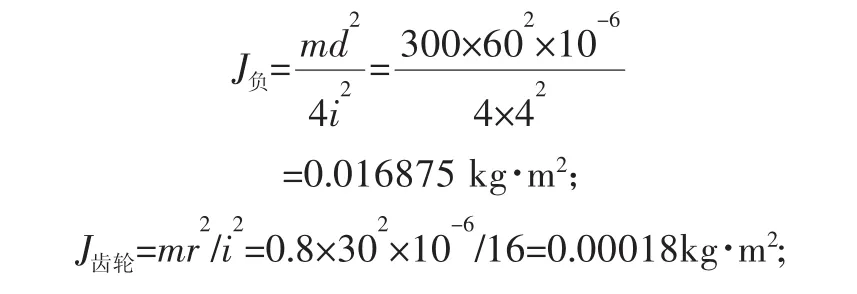

d.惯量匹配计算。负载转动惯量:

J减速机=0.000754 kg·m2;J=J减速机+J负+J齿轮=0.000754+0.016875+0.00072=0.018349;J/J电动机=0.018349/0.0145=1.265;J<2.5J电=2.5×0.0145=0.0362。满足要求。

惯性匹配法是长期以来被认为最好的齿轮传动比选择工具。事实上,由于高质量减速机的成本是电动机的2倍,小型号电动机并不适用于低成本应用场合。更进一步说,质量和性能主要是由于齿轮的间隙和轴的弹性变形量来决定,而不是电动机本身。目前直接驱动代替齿轮减速是当前高性能冲床送料轴的新动向。齿轮齿条传动系统中如含有减速机这个中间环节,所以减速机的性能无论多好总是有回程间隙(约为1′)存在,对于需要更高速度、更高精度以及更高动态特性的冲床来说,取消这个中间环节则变得相当重要,受制于目前电动机制造技术和结构空间限制,该结构在冲床送料系统还处于研究阶段,本文中不作过多阐述。

3 结 语

在设计初期必须先确定设备各轴实际工作状态的定位精度,然后根据应用工况(如周期工作制、加减速时间等)经正确计算(重点为最大加速力矩的核算)后,选择相应种类的减速机以及相应精度的齿轮和齿条。本文对该送料系统建立模型,根据预期的工作效率,对一个冲压周期内冲压时间与送料时间进行合理分配。根据送料系统的受力分析情况,建立仿真模拟试验,确定工件与台面之间的摩擦因数,然后通过齿轮齿条的受力分析计算,确定齿轮齿条等相关件的型号规格。通过该计算方法选出的齿轮齿条、减速箱、电动机等经过实际验证完全达到预期设计要求,对于以后的设计工作也有一定的借鉴意义。

[参 考 文 献]

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2011.

[2] 濮良贵,纪名刚.机械设计[M].8版.北京:高等教育出版社,2006.

[3] 刘会英,杨志强,张明勤.机械原理[M].2版.北京:机械工业出版社,2007.

[4] 周庆.大功率激光切割机齿轮齿条传动系统的设计与选择[J].机械工程师,2014(8):110-112.

[5] 于力.齿轮齿条传动解决方案[J].现代制造,2008(10):44-45.

[6] 李晓雪.重型机床超长进给机构齿条与减速器的选型计算[J].科技信息,2010(12):360.

[7] PHASE.Phase Motion Control[Z].2009.

[8] FANUC.GE FANUC Automation Computer Numerical Control Products,AC Servo Motor αis Series Descriptions[Z].2003.