顶吹搅拌液相流体的水模实验与数值模拟分析

2018-05-23王兴东欧阳德刚李明晖

蔡 凯,王兴东,欧阳德刚,李明晖

(1.武汉科技大学机械自动化学院,湖北 武汉,430081;2.宝钢股份中央研究院武汉分院,湖北 武汉, 430080)

气泡在液体中的形成及其因浮力引起上升运动是气-液两相流中重要的基本现象。目前,国内外对于气泡在液体中形成的研究大多是基于浸没式底吹和侧吹[1-4],而对于浸没式顶吹的研究不够成熟[5-7]。通常情况下,气泡在黏性液体中运动时会受到各种力的作用[1,8],如曳力、升力和重力等,因此是一个复杂的、不稳定的过程。气泡运动促使局部液体运动,而液体的流动又会影响气泡的形成及其上升运动,因而气-液之间存在复杂的相互作用。描述气泡常用的方法有VOF法[9]、Level set法[10]以及界面跟踪法[11]等,其中VOF方法因为计算精度高、计算量小、计算容易实现等优点,在模拟界面运动方面有独特的优势而被广泛使用。目前,对于气-液两相流的研究多集中于单个或多个气泡,而对于气泡流以及气泡运动对液相流体扰动作用的研究相对较少,为此,本文采用水模型和VOF数学模型对浸没式气体顶吹搅拌液相流体分别进行实验与数值模拟,分析在不同喷吹条件下气泡的形变、运动及液相流体的流场特性,以期为气-液两相流在实际工业领域的应用提供参考。

1 试验方法

水模实验系统示意图如图1所示,实验设备的型号规格如表1所示。实验在标准大气压及常温下进行。设定高速相机每幅图像的采集时间间隔为1 ms,连续拍摄不同喷吹工况下有机玻璃罐内气-液两相的混合形态及气泡的形变、运动特征,并将所采集到的数据通过计算机系统储存。

1—空气压缩机;2—压力表;3—阀门;4—流量计;5—喷管;6—圆柱形透明容器罐;7—高速相机;8—计算机系统;9—光源

Fig.1Schematicdiagramofwatermodelexperimentsystem

表1 实验设备的型号规格

针对某炼钢厂在铁水预处理中的顶吹扒渣工艺,结合其在实际工业中采取的喷吹条件以及本文实验中水模容器罐的尺寸、喷管口径以及液面深度,采用相似转换原理,得到本实验的喷吹条件:气流量分别为0.5、1.0、1.5、2.0 m3/h,喷管浸入液面深度分别为130、200、270、340 mm。

2 模型的建立

2.1 控制方程

气泡在流体中的运动属于多相流运动,根据多相流混相理论,多相流体集总变量仍然遵守基本的流体力学运动方程[12]。对于气-液两相流的流动行为,它们必须满足:

连续性方程

(1)

动量守恒方程

(2)

式中:ρ为密度;t为时间;μeff为有效黏度;u为速度矢量;p为微元流体上的压力;F为微元体上的体积力;i,j表示不同的方向。

由于模型中涉及温度与流场及气-液之间的相互影响,故存在相之间的流动与传热过程,需要考虑能量方程的计算。以Fluent软件为例,所求解的能量方程为:

(3)

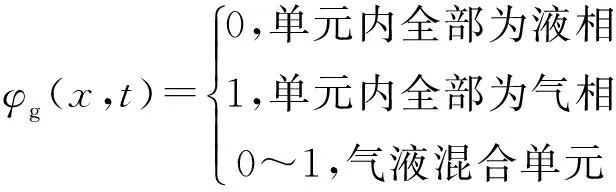

VOF方法可以模拟不相融合的流体流动,对于每一相引入一个变量并对应相应的体积分数,在每个控制容积单元中,所有相的体积分数之和为1,即对于气-液两相流运动满足:

φg+φl=1

(4)

式中:φg、φl分别为气相和液相的体积分数。

在具有速度场的运动介质中,VOF中的流体体积函数φg(x,t)的输运方程满足:

(5)

(6)

式中:φg(x,t)是流体单元中气相体积分数随时间的变化函数,x为空间位置坐标;t为时间;ui为流场速度。

采用标准k-ε模型求解,VOF模型中只计算一套湍动能方程,并被多相共享,这个公式由多相体积分数权重决定的黏度μ和密度ρ等因素决定,公式为:

(7)

(8)

式中:ui为速度u的分量;μt为湍流黏性系数;k为湍动能;ε为湍动能耗散率;Gk表示由于平均速度引起的湍动能;C1、C2、σk、σε均为常数。

2.2 模型边界条件假设

对模型作如下假设:①罐内各相流体的流动不可压缩、不相混溶,各相流体的黏度系数保持不变;②罐壁与外界绝热,罐体顶端出口与气体自由传热;③采用VOF模型计算时,考虑各相流体之间表面张力的影响。

2.3 三维模型及网格划分

建立与实验中水模容器罐相同尺寸的几何模型,模型的几何尺寸及材料的物性参数分别如表2、表3所示。

表2 三维模型的几何尺寸(单位:mm)

表3 材料的物性参数

本文采用六面体网格进行网格划分,共划分网格数为643 200。在对几何模型进行划分网格时,由于主要关注的是气-液两相区的流动信息和界面信息,为了保证计算精度并加快收敛速度,将入口处及气液交界面处的区域网格进行加密,其它区域均采用一般密度网格。模型的三维网格图如图2所示。

(a)前视面 (b)顶端俯视面 (c)中心主截面

图2模型的三维网格图

Fig.23Dgridmapofthemodels

2.4 边界条件及计算方法

喷吹入口采用速度入口边界条件,其大小根据气体流量和吹气口面积确定;出口采用压力出口边界条件;罐壁面为无滑移壁面,近壁面采用标准壁面函数来处理。求解算法采用基于压力隐式分裂算子的PISO(Pressure Implicit with Splitting of Operator)压力-速度耦合格式进行瞬态计算,使用几何重构方法来追踪气-液两相之间的自由表面形状,时间步长为1×10-5s,保证每步残差收敛到10-4,通过气体入口连续吹气,求解瞬态的湍流扩散方程,计算喷吹2 s内各相形状、体积分数及温度等特性随时间的变化特征。

由于采用的是喷管中心插入的吹气方法,气泡和液体的运动主要集中在喷管附近区域,故该区域的流场最能反映整个流场域中的流场特性。本文选取以喷管中心为轴心、以r=75 mm为半径、高h=500 mm的圆柱形区域为流场特性研究区域,通过检测该区域中所有给定节点的流场速度特性来评价气体喷吹对液相流场的影响。

3 结果与分析

3.1 气泡形变及运动特征分析

在液面高为420 mm、喷管在液体中的浸入深度恒定为340 mm、气体流量为0.5 m3/h的喷吹条件下,水模实验和数值仿真中气泡形变及运动分别如图3和图4所示。从图3中可以看出,在喷吹的初始时刻(t=0.01 s),气体在喷管口形成气泡,并在内部压力的作用下小气泡开始膨胀长大,并在浮力和重力的作用下开始上升,在t=0.18 s时开始脱离喷口;随后,由于连续的气流和压差的作用,在t=0.40 s时脱离喷口继续上升的气泡被气-液之间的射流击碎,并在上升过程中再次分裂和融合,在t=0.56 s时到达液面,并与喷管附近的自由液面发生相互作用,使液面波动。从图4中可以看出,在数值仿真中,在喷吹初始时刻(t=0.01 s),气体在喷口处形成气泡,随后,气泡不断膨胀长大,并在t=0.15 s时脱离喷口,脱离喷口的气泡继续形变上升,并在t=0.58 s时到达液面,气泡到达液面后与液面相互作用并破裂,从而使液面隆起。由此可得,水模实验和数值仿真中气泡的形变、运动特征基本相同,表明水模实验和数值仿真结果基本吻合。

(a)t=0.01 s (b)t=0.10 s (c)t=0.18 s (d)t=0.40 s

(e)t=0.50 s (f)t=0.56 s (g)t=0.80 s (h)t=1.00 s

图3水模实验中气泡的形变及运动

Fig.3Deformationandmovementofbubblesinwatermodelexperiment

(a)t=0.01 s (b)t=0.07 s (c)t=0.15 s (d)t=0.40 s

(e)t=0.50 s (f)t=0.58 s (g)t=0.80 s (h)t=1.00 s

图4数值仿真中气泡的形变及运动

Fig.4Deformationandmovementofbubblesinnumericalsimulation

3.2 顶吹搅拌液相流体的气-液混合形态分析

在液面高为420 mm、喷管浸入液面深度恒定为340 mm的条件下,不同进气量下喷吹稳定后的气-液混合形态如图5所示。在液面高为420 mm、气体喷吹流量恒定为0.5 m3/h的条件下,喷管浸入液面不同深度下喷吹稳定后的气-液混合形态如图6所示。从图5和图6中可以看出,随着进气量和喷管浸入液面深度的增大,气泡的形态与气-液混合分布状态均发生明显改变,液面的震荡越来越剧烈。这是因为,气体对液相流体的搅拌效果与气体对流体内部的搅拌功率(即搅拌能密度)密切相关,流体中的搅拌能密度(Σ)计算式[13]为:

(9)

式中:P1为环境压力,N;Pg为气体压力,N;Patm为大气压力,N;ug为气体流速,m/s;Tl为液体温度,℃;Tg为气体温度,℃;R为气体常数;Qg为气体流量,m3/h;VN为气体摩尔体积,L/mol;Ml为液体摩尔质量,g/mol;P0为理想气体压力,N;η为有效系数。

由式(9)可知,随着气流量和喷管浸入深度的增加,Qg和环境压力P1随之增大,造成气体对流体内部的搅拌能密度Σ随之增大,使流体内部所能引起的液体循环流量增大,液体回流运动加剧,促使容器内部的搅动越剧烈,气-液混合区域的分布范围更广,气泡从气-液界面出来并破裂时释放的能量越大,从而使液面隆起高度越高,液面震荡越剧烈。

(a)Q=0.5 m3/h (b)Q=1.0 m3/h (c)Q=1.5 m3/h (d)Q=2.0 m3/h

图5不同进气量下喷吹稳定后的气-液混合形态

Fig.5Gas-liquidmixtureconfigurationofsteadystatusatdifferentgasflowrates

(a) 130 mm (b) 200 mm (c) 270 mm (d) 340 mm

图6喷管浸入液面不同深度下喷吹稳定后的气-液混合形态

Fig.6Gas-liquidmixtureconfigurationofsteadystatusatdifferentimmersiondepthsofnozzle

3.3 流体内部流场特性分析

3.3.1 气流量对流体内部流场特性的影响

图7为喷管浸入液面深度为340 mm时不同吹气流量下液相流场速度变化曲线。从图7中可以看出,气流量越大,液相流场域中的流场速度越大,当气流量为2.0 m3/h时,液相流场速度最大值为1.18m/s,这是因为,气流量越大,气泡运动对液体内部的扰动作用越强,造成液体的回流运动加剧。由此表明,气流量越大,气泡运动对液相流体的搅拌越剧烈。

图7 不同吹气流量下液相流场速度变化曲线

Fig.7Velocitycurveofliquidflowfieldatdifferentgasflowrates

3.3.2 喷管浸入深度对流体内部流场特性的影响

图8为气流量为2.0 m3/h时喷管浸入液面不同深度下液相流场速度变化曲线。从图8中可以看出,喷管浸入液面深度越深,液相流场域中的流场速度越大,喷管浸入液面深度分别为340、270 mm时的液相流场速度远大于喷管浸入液面深度分别为200、130 mm时的液相流场速度,当喷管浸入液面深度为340 mm时,液相流场速度最大值接近1.2 m/s。这是因为喷管浸入液面越深,气泡在上升过程中液体对气泡做功越大,气泡破裂时释放能量越多,从而造成液体内部波动越剧烈。由此表明,喷管浸入液面深度越深,气泡运动对液相流体的搅拌越剧烈。

图8 喷管浸入液面不同深度下液相流场速度变化曲线

Fig.8Velocitycurveofliquidflowfieldatdifferentimmersiondepthsofnozzle

3.3.3 温度对流体内部流场特性的影响

在气流量为0.5 m3/h、喷管浸入液面深度为340 mm的喷吹条件下,温度对液相流场域中流场速度的影响如图9所示,液相流场域中心主截面的流场速度矢量如图10所示。从图9中可以看出,在100 ℃水流场域中的流场速度要比常温水流场域中的流场速度大,这是因为常温氩气进入温度为100℃水中,氩气会因为自身温度差的原因而吸收水的热量,使其体积迅速膨胀,内能增加,并在运动过程对水膨胀做功,造成水的运动加剧,形成更加复杂和剧烈的回流运动,从而使流场域中的流场速度增大。从图10中也可以看出,与常温水流场域相比,在100 ℃水流场域中的液相流动速度更大,其流场域中涡流的分布区域更广。

图9 温度对液相流场域中流场速度的影响

Fig.9Effectoftemperatureonflowfieldvelocityinliquidflowfield

(a)常温 (b)100 ℃

图10流场主截面速度矢量图

Fig.10Velocityvectordiagramofmainsectionoftheflowfield

图11为喷吹结束后,模型不同截面处流场温度变化云图。从图11(a)中可看出,当常温氩气进入高温水中后,氩气温度会迅速上升,在整个气体喷吹过程中,流体内部液相温度变化幅度很小,而在气-液交界面处,由于高温液体与外界的热交换,该区域的液相温度下降幅度很大,液相降温明显;气相温度上升幅度较大,气体升温明显。从图11(b)~图11(f)中也可看出,在气-液交界面区域,各相温度变化较明显,某些局部区域的液相温度下降至70~80 ℃,而该区域的外界气相温度上升幅度较大,气体温度达到40~50 ℃,这主要是因为常温氩气进入100 ℃水中,氩气会吸收水中的热量,从而使自身温度迅速升高,但由于氩气在水中的停留时间较短,带走水中的热量较少,因此液体内部的温度变化很小,而气-液交界面处的液体与外界常温气体接触面积较大,存在大量的热交换,因此靠近液面区域的气-液两相温度变化较大。

(a)主截面 (b)俯视截面Z=0.40 m (c)俯视截面Z=0.42 m

(d)俯视截面Z=0.44 m (e)俯视截面Z=0.46 m (f)俯视截面Z=0.48 m

图11流场温度变化云图

Fig.11Temperaturevariationnephogramoftheflowfield

4 结论

(1)采用水模实验和VOF数字模型成功模拟了顶吹过程中气-液两相流,水模实验与数值仿真结果相吻合。

(2)气流量越大、喷管浸入液面越深,气泡运动对液体内部的搅拌越剧烈,液体内部扰动作用越强,液相流场速度越大,其中,当气流量为2.0 m3/h、喷管浸入液面深度为340 mm时,其液相流场速度最大值达到1.18 m/s。

(3)在相同喷吹条件下,随着液相温度的升高,液体回流运动加剧,气泡运动对液体内部的搅拌越剧烈,液相流场速度越大,液体内部扰动作用越强。

参考文献

[1] 鞠花,陈刚,李国栋. 静水中气泡上升运动特性的数值模拟研究[J].西安理工大学学报,2011,27(3):344-349.

[2] Su C J,Chou J M,Liu S H. Effect of gas bottom blowing condition on mixing molten iron and slag inside ironmaking smelter[J]. The Japan Institute of Metals,2009,50(6):1502-1509.

[3] Llanos C A,Saul G H,Angel R B J, et al. Multiphase modeling of the fluidynamics of bottom argon bubbling during ladle operations [J].ISIJ International,2010,50(3):396-402.

[4] Xu Y,Ersson M,Jonsson P G.A mathematical modeling study of bubble formations in a molten steel bath[J].Metallurgical and Materials Transactions B ,2015,46(6):2628-2638.

[5] 杨濮亦,王冲,王仕博,等. 顶吹气泡在两相间运动的形变过程对熔池搅拌效果的影响[J].化工进展,2014,33(3):617-622.

[6] Zhou X,Ersson M,Zhong L,et al. Mathematical and physical simulation of a top blown converter[J].Steel Research International,2013,85(2):273-281.

[7] 熊靓,王华,王冲,等. 顶吹两相流影响熔池搅拌效果的水模型实验研究[J]. 化工进展,2014,33(7):1697-1701,1717.

[8] 娄文涛,张邦琪,施哲. 艾萨炉水模型内气泡运动的模拟[J].中国有色冶金,2010,39(1):48-53.

[9] Hirt C W,Nichols B D. Volume of fluid (VOF) method for the dynamics of free boundaries[J].JournalofComputationalPhysics,1981,39(1) :201-225.

[10] Osher S,Sethian J A. Fronts propagating with curvature dependant speed:algorithm based on Hamilton-Jacobi formulations[J]. Computational Physics,1988,79(1):12-49.

[11] Daly B J. A technique for including surface tension effect in hydrodynamic calculations[J]. Journal of Computational Physics ,1969,4(1) :97-117.

[12] 苏铭德,黄素逸.计算流体力学基础[M].北京:清华大学出版社,1997.

[13] 王楠. 浸入式喷粉铁水脱硫过程的模拟研究[D].沈阳:东北大学,2000.