燃煤添加剂在电站锅炉中的应用与试验研究

2018-05-23崔修强

崔修强

(华电国际电力股份有限公司技术服务中心,山东 济南 250014 )

为实现节能减排,除进行设备改造和运行优化调整外,使用燃煤催化剂实现节能降耗也是一条行之有效的措施。为此对煤催化燃烧技术及其推广应用的研究已引起了广泛关注。

在电站锅炉燃煤中加入少量的化学添加剂降低机组供电煤耗,拓展了电站锅炉节能降耗新思路,为火电机组深度节能降耗提供了新的技术方向。为科学评价燃煤添加剂节煤降耗效果,进行了燃煤中添加催化剂的实验室对比试验,并在150MW电站锅炉上进行现场工业试验。该机组为超高压、中间一次再热、抽汽供热凝汽式汽轮发电机组,锅炉为上海锅炉制造有限公司生产的SG-480/13.7-M767型锅炉,采用单汽包自然循环、平衡通风、水平浓淡燃烧器和四角切向燃烧方式。炉膛断面呈正方形,燃烧器采用四角切圆一、二次风喷嘴间隔布置,排渣方式为定期固态排渣。锅炉燃烧煤种为烟煤,年统计机组供电煤耗在340克/千瓦时左右。

1 燃煤添加剂节煤机理

在煤中加入少量的化学添加剂可以改变煤的燃烧性能,这就是煤的化学干预煤炭催化燃烧技术。从煤炭燃烧的本质分析,煤炭燃烧是碳氢化合物被氧化生成CO2、H2O等产物,并放出热能的过程。煤炭燃烧的第一步是氧分子离解成氧原子、炭原子被活化的两个过程,过程需要吸收大量热能,煤炭燃烧放出的热量几乎有70%被其消耗掉。加入燃煤添加剂后,不改变化学反应的初始反应物和生成终产物,其本质是给化学反应提供了一条能量较低的反应途径。这样煤炭燃烧过程中,活化能降低、内耗减少、显热发热量增加。由宏观上看着火温度降低、燃烧速度提高、内能释放加速,煤在炉膛里的燃尽时间缩短、燃烧强度提高和炉膛温度升高,煤的燃烧性能改善。对于未添加催化剂前煤炭的着火活化能为Q1、其着火点为T1,则添加催化剂后煤炭的着火活化能降为Q2、着火点降为T2,实际燃烧过程中可以多释放出的显热发热量即为二者之差:ΔQ=Q1-Q2。

添加化学干预煤炭催化剂后,煤结构中的表面基团与催化剂中的离子反应形成了新的基团,但煤中原有的C与C、C与H的化学键并未被破坏,在外加基团的影响下,燃烧反应过程中所需要的活化能降低,同时加入的离子在反应过程中,变成了氧化物对燃烧进行催化,二者结合降低燃烧内耗和反应活化能,实现了提高煤燃烧显热的作用。

2 燃煤添加剂实验室对比试验方案

在实验室条件下,对0.2mm煤粉添加不同比例的燃煤催化节煤剂进行工业分析,对比分析添加燃煤催化剂对煤质发热量及工业分析数据的影响。试验过程如下。

(1)滕州公司制样班取4号炉入炉煤原煤日常煤样约5g,煤样采用四分法缩分、混合破碎后、制成0.2mm的分析样,再分成5个重80克的可以进行工业分析的样品。

(2)对5个0.2mm的分析煤样,其中1个样品不添加燃煤催化剂,其它4个样品分别按照不同比例添加燃煤催化剂,煤样添加的催化剂为锅炉工业应用试验的试剂,直接从现场用锥形瓶取回,试验场所在水化验实验室,所用水为化学标准纯水。

(3)加剂后的入燃煤分析样加入了部分水分,对加剂后的5个燃煤分析样进行烘干处理,然后进行煤质工业分析,得到煤样工业全分析数据。

(4)试剂与煤样混合均匀后,从制样、编码及检测环节采用盲检方法,进行二次编码后,交给化验人员进行煤质化验,最大限度体现了测试的公平、公正、公开原则。

3 燃煤添加剂工业应用试验方案

3.1 试验前期准备工作

(1)试验锅炉选择。节煤效果评价的准确程度将首先取决于锅炉负荷和入炉煤质稳定等条件。根据生产条件及现场情况,选择一台工况相对稳定的锅炉,开展燃煤添加应用比对试验。试验期间,试验机组采用单炉上煤运行方式。

(2)计量仪表校正。在试验开始前,检查和校正皮带秤、电功率表等计量仪表的准确性和稳定性,以确保试验数据的准确性。

(3)催化剂添加方案选择。在电站锅炉工业应用中,影响催化剂节煤效果的关键因素主要有催化剂原材料选择、催化剂的配方、催化剂的添加方式与添加量等。合理的配方除了要确定催化剂的材料成分,还要确定各种成分的用量比例。在工业生产实践中应重视由于锅炉燃烧用煤种经常变化,不同煤种的燃烧特性以及煤种灰分的变化,都会导致催化剂最佳添加量发生变化。催化剂的添加量直接影响着催化剂的作用效果,添加量偏离最佳用量会导致催化效果减弱。因此试验中应精确调整燃煤添加剂的用量比例,避免因催化剂添加量不合理造成节煤效果降低。不同添加方式对催化剂分散程度改善效果不同,采用最佳添加方式,可以提高催化剂在煤中的分散程度,从而实现最好的催化效果。同时应根据现场条件,选择最佳加剂地点,做到加剂操作相对简单。

为确保燃煤添加剂最佳作用效果,在工业试验中采用自动化燃煤催化剂添加系统,系统布置在现场自动煤样采集系统之后,以便试验过程中自动取样机取得的煤样均为未添加催化节煤剂的原煤。自动添加设备采用可编程逻辑控制器(PLC)、变频器、信号分离器和机械隔膜计量泵等组成,其控制信号为皮带秤重量传感器输出的4~20mA信号,不同重量的煤炭从皮带上经过后,皮带称输出的信号大小不同,利用PLC和变频器的调节,使得计量泵的流量随煤炭流量的变化而变化,保证添加比例的准确性。

(4)燃煤添加剂设备的安装调试。确定计量泵及控制柜的安装位置,进行催化剂管道的铺设;安装后进行空转调试运行,确保添加设备稳定、跟踪煤量变化迅速、计量泵出力满足煤添加需求等。

3.2 对比试验条件

为获得科学准确的燃煤添加剂节煤试验数据,试验期间机组耗煤量数据应规范进行。

(1)入炉煤质。为了确保试验期间节能降耗指标具有可比性,入炉煤尽量采购统一矿区原煤,并优化配煤方案,做到试验期间入炉煤挥发分、灰分、低位发热量的参数相对稳定。试验前需储备足量的煤炭,保证试验阶段的用煤。

(2)入炉煤计量。试验开始前,校正入炉煤皮带秤、给煤机皮带秤,以确保试验数据的准确性。试验统计期内耗用燃料总量,并折算至标准煤。

(3)入炉煤采样。入炉煤化验采用自动采样,采样频率小于5min/次,每个班次进行一次入炉煤工业分析。

(4)试验系统隔离。机组采取单元制运行方式。检查机组热力系统无异常泄漏,对于可以长期隔离的系统进行隔离,满足试验规定的热力系统要求。系统不明漏量不应超过试验主蒸汽流量的0.5%。按机炉阀门检查卡对正常运行中应关闭的所有阀门进行检查,由电厂运行人员进行彻底关闭,以确保试验时系统严密。

(5)试验期间参数波动。试验期间确保燃烧工况稳定,排烟温度、飞灰含碳量等主要参数维持在正常工况。

(6)试验期间负荷波动。机组在空白试验期及加剂试验期对应时间段的负荷波动在一定范围以内。

3.3 工业对比试验进行情况

为科学评价添加燃煤催化剂后试验效果,整个试验分两个阶段进行,分别进行不加燃煤催化剂的空白试验阶段与加剂试验阶段。

(1)空白试验阶段:锅炉启动并稳定工作一段时间后开始进行空白试验,空白试验期间分别统计进行记录各项数据,主要包括入炉煤热值、入炉煤量、发电煤耗、飞灰含碳量、尾气排放(SO2、NOx)等,作为评价此次试验效果的标准对比指标数据。按照试验计划,空白试验进行7天,空白试验统计日期为10月14日~20日。

(2)加剂试验阶段:在空白试验完成之后,进行加入燃煤添加剂试验,使用与空白实验同一煤种,煤仓加煤并记录上煤量。10月29日10:00开始加剂,加剂比例0.25‰,10月30日14:00将加剂比例调整为0.3‰,调整阶段进行了2天;10月31日13:00将加剂比例调整为正式试验需要的0.36‰,试验进行6天,加剂试验结束。由于加剂试验期间进行了加剂比例调整,经三方协商,加剂调整适应阶段2天(10月29日至10月30日)不作为统计比较数据。

(3)试验要求。由空白试验开始,每班对入炉煤进行一次工业分析,进行入炉煤工业分析,测试低位发热量。试验机组采取单炉采样,同时缩短自动取样机的取样时间(控制采样频率在3min/次),确保数据的取样代表性。试验开始后,调整并保证锅炉负荷至最佳运行工作状况,在锅炉燃烧工况稳定的情况下,每隔1h记录运行参数。

4 试验数据对比及分析

为了客观评价催化剂节煤效果,确保试验结果的真实、科学反应燃煤催化节煤剂效果,专门成立了催化剂节煤效果试验领导小组与工作小组,确保了催化剂节煤试验工作全过程按照“安全、公平、公正”的原则顺利开展。试验数据及分析如下。

表1 燃煤添加剂实验室对比试验数据表

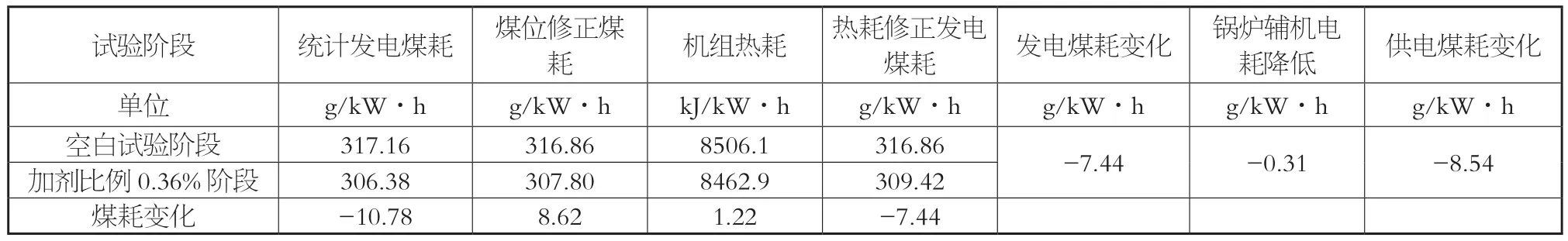

表2 加剂试验节煤量数据表

4.1 实验室对比试验数据及分析

由燃煤添加剂实验室对比试验数据可以看出,燃煤催化剂添加量在 0.2‰、0.4‰、0.6‰、0.8‰、1.0‰、1.5‰条件下,煤样收到基低位发热量分别提高3.98%、4.78%、4.78%、2.12%、1.11%、0.8%。燃煤按不 同 比例加入添加剂后,燃煤工业分析结果呈现明显有规律变化,催化剂添加量在 0.4%~0.6‰时发热量提升 4.7% 左右,其规律与理论分析相符。燃煤添加剂实验室对比试验工业分析结果见表1。

4.2 工业应用试验数据及分析

根据试验期间入炉煤、发电量及运行参数统计结果,与空白试验阶段相比,按照0.036%的比例在入炉煤中添加燃煤催化剂后,试验阶段节煤效果明显。由试验期间统计数据表2所示,与空白试验阶段相比,加剂试验统计煤耗降低10.78g/kW·h;煤仓、粉仓料位修正后发电煤耗降低8.62g/kW·h;热耗修正后发电煤耗降低7.44g/kW·h,正平衡统计供电煤耗降低 8.54g/kW·h。

试验中同时采取了锅炉正平衡效率、单位发电量给粉机转速、辅机厂用电等不同方法测算其节煤效果,不同的统计口径结果表明,添加燃煤催化剂后,机组节煤效果在8.5g/kW·h左右,锅炉SO2排放浓度降低了 76.9 mg/Nm3,NOX排 放 浓 度 降低了 19.5mg/Nm3。

5 结语

燃煤添加剂实验室对比试验和工业应用试验均表明,将燃煤添加剂催化燃烧技术应用于电站锅炉中,其节煤降耗效果在2%~3%范围内,可以降低机组供电煤耗7~10克/千瓦时,具有较好的工业应用价值。随着对燃煤添加剂的原材料的选择、配方、添加量与添加方式的深入研究,燃煤催化剂的种类会逐渐多样化,其催化机理亦会逐渐丰富完善。

参考文献:

[1]刘瑞芝,陈新智,李霞.燃煤催化剂对混煤催化燃烧的研究与应用[J].水泥技术,2013,(04).

[2]曹丽琼.燃煤催化剂对煤炭燃烧性能的影响[J].化工管理,2015,(09):194-196.