某系列主齿螺母拧紧力矩超标的问题分析

2018-05-23徐珊珊许克杨

徐珊珊,许克杨

(合肥美桥汽车传动及底盘系统有限公司,安徽 合肥 230051)

汽车驱动桥主减速器总成是将发动机传递过来的扭矩转化90°方向并传递至轮端,使得汽车转动。其中,主减速器总成中的主齿螺母,拧紧后产生的夹紧力将转化为轴承预紧力和保持齿轮运行的轴向力。一旦主齿螺母的拧紧力矩的选择不合适,将导致主减提前失效,汽车停止运行。在某系列主减装配时发现,若要保持主减轴承的启动摩擦力矩,主齿螺母的拧紧力矩将超出图纸的范围要求,经现场检验发现,此系列主减主齿螺母由非自锁改为自锁螺母,主齿花键由无螺旋角改为带螺旋角花键。

1 现状描述

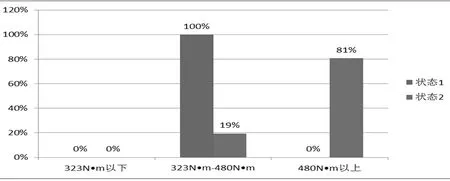

该系列主齿凸缘螺母的原设计拧紧力矩为323~480N·m,此数值是基于使用普通螺母以及花键螺旋角为0的主动齿轮而得到的。下面是我公司状态1,状态2即非自锁螺母加花键不带螺旋角齿轮,装配时凸缘螺母拧紧力矩的分布见图1。

图1 凸缘螺母拧紧力矩分布图

从图1可见,在保证轴承启动摩擦力矩的情况下,状态2有81%的比例超出了前期主齿螺母的要求。初步分析,与主齿螺母改为自锁螺母、齿轮改为带螺旋角花键有关。

2 收集试验验证数据

2.1 自锁螺母的拧入拧出力矩

为了进一步分析计算,需收集自锁螺母第1次的拧入力和拧出力的50组测试数据,通过数据得出自锁螺母的第1次拧入力矩大致在40~60N·m,拧出力矩在30~50N·m,差值在10~25N·m,由于M24×2的10级自锁螺母的第1次拧入力矩不大于106N·m,第1次拧出力矩不小于15N·m。综上可得,自锁螺母的力矩符合要求范围。

2.2 齿轮花键压入力

通过检测凸缘压入主齿花键的力,可得出状态1的齿轮花键压入力:15000~20000N;状态2的齿轮花键压入力:0~2000N。

3 理论计算分析

3.1 主动齿轮受力计算

由齿轮参数可以得出,主动齿轮的轴向力与汽车的行驶方向一致。295齿轮在前进时的轴向力F齿前=64000N,后退时的轴向力F齿后=47000N。

3.2 主齿螺母拧紧力矩计算

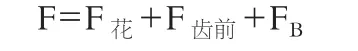

汽车前进时的齿轮轴向力为F齿前,假设凸缘与主齿花键的摩擦力为F花,轴承预紧力为FB,为保证螺母不松脱,凸缘螺母的夹紧力至少须满足:

其中:轴承的预紧力FB=2000~6000N。另外,螺母公称直径 D=24,拧紧力系数 K=0.2~ 0.28。

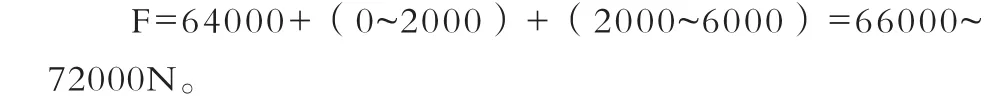

3.2.1 普通螺母+无螺旋角花键齿轮

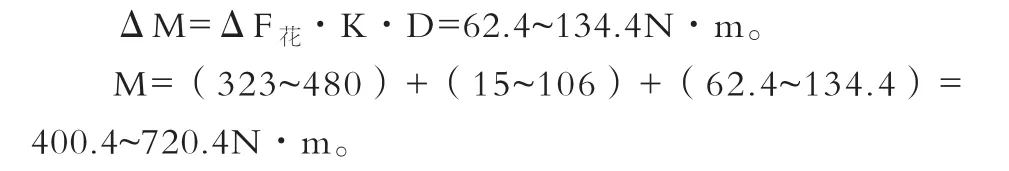

凸缘花键压入力:F花=0~2000N,所以:

故螺母拧紧力矩:

原图纸的拧紧力矩323~480N·m为选取螺母区间的范围。

3.2.2 自锁螺母+带螺旋角花键齿轮

带螺旋角花键齿轮2在装配时,摩擦阻力较大,试验得出F花=15000~20000N,而不带螺旋角齿轮的F花=0~2000N。

因 此:ΔF花=(15000~20000)-(0~2000)=13000~20000N。

此时,凸缘螺母与齿轮的最大轴向力:

故选取400~720N·m为新的主齿螺母拧紧力矩范围。

3.3 结果验证

按更新后的拧紧力矩范围测试30组数据,在保证轴承启动摩擦力矩的情况下,状态2有100%的比例在主齿螺母拧紧力矩的要求范围内。

4 结语

主齿螺母拧紧力矩由多种因素确认,当其中各个因素发生变化时,要相应调整,特别是更改锁母以及花键尤其重要。

参考文献:

[1]刘惟信.汽车设计[M].清华大学出版社,2001,7.

[2]杨馨姒 ,姚维 ,毛政和 .GB-T 1337—1988 六角自锁螺母 [J].1977,5.