CFRP加固开孔钢板的静力力学性能研究

2018-05-22史亚龙王清远

姜 丰,史亚龙,王清远,3

(1.四川大学建筑与环境学院,成都 610065;2.深地科学与工程教育部重点实验室,成都 610065;3.成都大学,成都 610106)

引言

钢构件经常需要在连接等部位的板上开孔。开孔会削弱截面面积、造成孔口周围的应力集中,并导致构件的静力和疲劳性能降低。开孔钢板的加固设计是工程应用中较关键的问题。

使用结构胶将CFRP胶接在结构受损部位以提高其承载能力的方法能够取得良好的加固效果[1]。与传统的加固方法相比,CFRP拥有弹性模量较大、抗拉强度较高且疲劳性能好[2]等特点,特别适合于受拉钢结构构件的加固[3]。并且CFRP的形状易于根据实际加固设计修剪,因此在开孔钢板加固中的优势显得尤为突出。

国内外对于未受损钢板加固的研究较多,研究了CFRP对钢板加固试件的拉伸力学性能的改善,也提出了一些CFRP与钢板共同工作问题的分析模型。碳纤维布粘接加固后的钢板,在屈服之前能够很好地工作,CFRP加固对钢板屈服前的刚度影响较小,钢板的屈服荷载提高较明显,钢板屈服后,由于CFRP布的应变增长滞后,碳纤维布逐渐脱胶或拉断[4-5]。马建勋等发现脱胶程度和位置将对极限承载力有显著的影响,因此结构胶的性能对钢板的加固起着重要的作用[6]。李耘宇等通过将CFRP布包裹钢板复合而成的FRP/钢复合板试验发现,随着CFRP布层数的增加,钢板获得了稳定良好的二次刚度[7]。Bocciarelli和Colombi通过模拟,解析式和试验的方式研究了钢板和CFRP脱胶强度的影响因素,并推荐在钢板的CFRP加固中,应当采用高断裂能的结构胶和高轴向刚度的CFRP布[8]。

尽管近年来学者对开孔钢板CFRP方面做了较多的研究,然而还需要对一些问题做出进一步的分析解释:(1)CFRP加固对中心开孔钢板试件的影响;(2)开孔钢板CFRP布加固中CFRP布和钢板的协同工作原理。

本文采用中心开孔钢板CFRP加固单轴拉伸试验,试验了1-3层CFRP加固对6mm厚开孔钢板的影响和1-2层CFRP加固对3 mm厚开孔钢板的影响。另外,通过在试件钢材表面和CFRP表面粘贴应变片的方法测量试件在单轴拉伸荷载下各关键部位的应变值,对比了开孔钢板和双面加固试件表面的应变数据。

1 试验方案设计

1.1 试件设计

试件长度为300 mm,宽度为30 mm,厚度分别为3 mm和6 mm,试验加载时两端各留35 mm的夹持长度。在钢板正中心开设直径为12 mm的圆孔,用以模拟实际工程中的情况,计算CFRP布的加固修复效果。所有CFRP的长度均为200 mm。试件具体构造如图1所示。试件均使用激光开孔。试件准备时,将CFRP布剪成宽30 mm、长200 mm的长条形。钢板表面先用砂轮打磨去除铁锈,然后用脱脂棉蘸丙酮擦拭,去除表面油渍。将环氧树脂粘接剂Sikadur 330的A组份和B组份按4∶1的比例调配好,均匀地涂抹在待加固钢板表面,然后将CFRP布覆于环氧树脂上,用滚轮将多余的环氧树脂和气泡挤出。试件做好后,在室温环境下放置7天以上,待环氧树脂凝固变硬后,使用电钻在CFRP上开孔和去除孔口处挤出的环氧树脂粘接剂。

图1 试件尺寸和构造

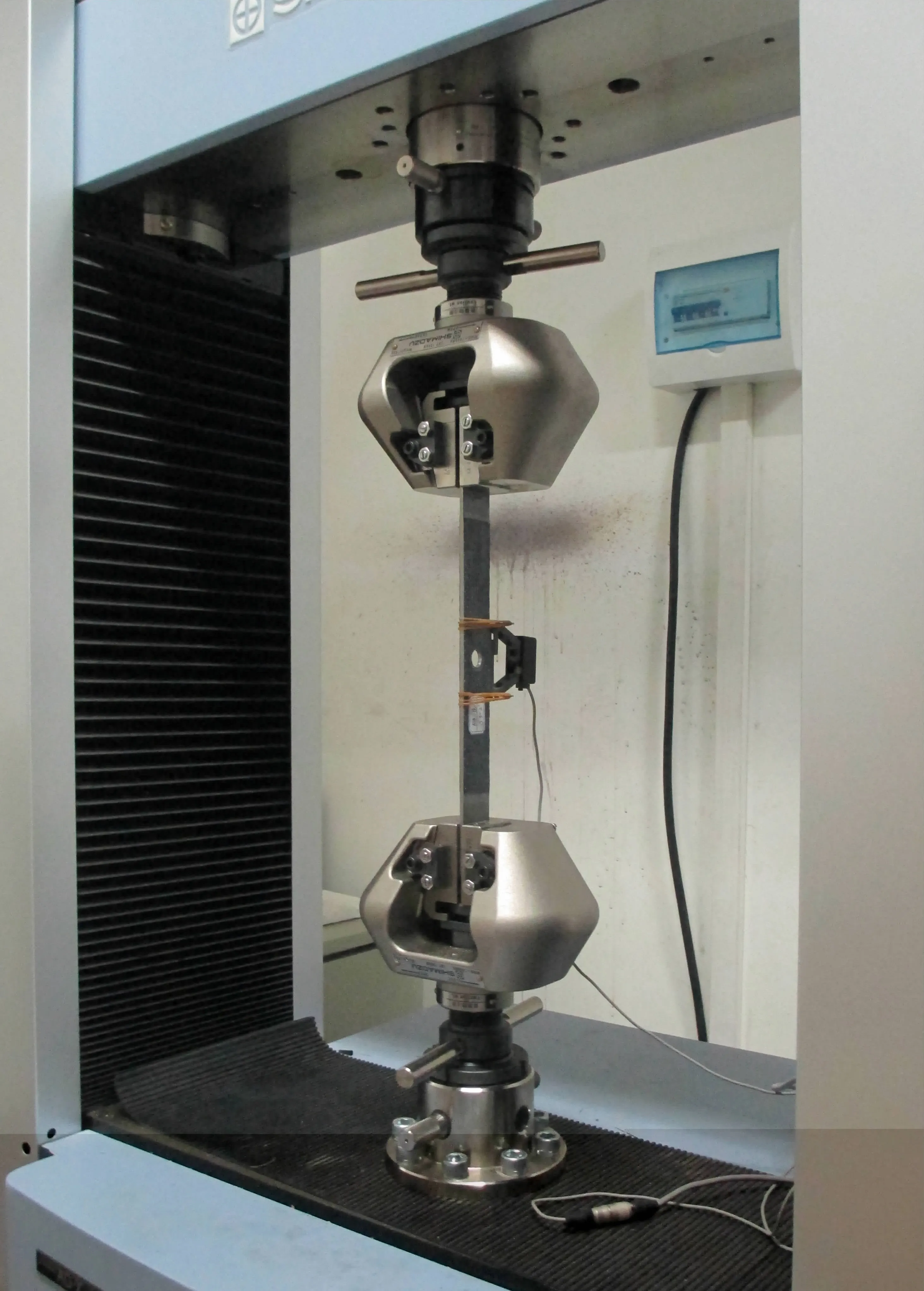

1.2 试验设备

试验在四川大学建筑与环境学院的岛津万能试验机(型号为AG-Xplus 100 kN)上进行,如图2所示,加载速率统一控制为2 mm/min,试验机每0.01 s自动记录一次数据,所有试件均连续加载直至破坏。选用东华DH3816应变箱进行应变片数据采集。在试件中间开孔位置安装一个标距50 mm的SSG50-10引伸计测量拉伸位移。

图2 进行中的单轴拉伸试验

1.3 试验材料和参数

3 mm钢板和6 mm钢板分别对应规范GB/T700[14]和GB/T1591[15]中对应的等级为 Q235和等级为 Q345的钢材,由拉伸试验测得钢材应力-应变曲线,如图3所示。钢板使用激光切割开孔。CFRP布采用目前市场上常用的日本东丽UT70-30型CFRP布,作为一种脆性材料,CFRP没有明显的屈服点,在受拉断裂前保持线剂,主要用于粘贴CFRP,具有良好的触变性和机械强度,其主要力学性能参数根据产品说明书采用[16]。各个材料的基本力学性能见表1弹性。钢材和CFRP布的弹性模量根据产品规格说明取210 Pa和252 GPa。Sikadur 330结构加固环氧粘接胶是瑞士的西卡公司生产的一种高强度渗入型环氧树脂粘着

表1 试验材料的力学性能

图3 钢材应力-应变曲线

试件编号见表2。试件编号记为Sx-CDyL,其中x表示钢板的厚度,CD表示钢板两侧均使用CFRP补强加固,yL表示 CFRP布的层数。例如,S3-CD1L表示3 mm厚钢板开孔试件使用一层CFRP双侧加固。

表2 试件参数及实验结果

2 试验结果

2.1 试验现象

如图4所示,将试验中试件的破坏模式分为4类。模式Ⅰ:钢板从中部拉断,断口处有颈缩现象;模式Ⅱ:CFRP全部被拉断,该模式或伴随局部由洞口开始的CFRP脱胶;模式Ⅲ:全部脱胶破坏,该模式或伴随局部纤维布残余粘借,模式Ⅲ与模式Ⅱ不同的是,最早的脱胶部位为碳纤维布两端;模式Ⅳ:从未加固处断裂破坏。不同编号的试件的破坏模式见表2。

模式Ⅱ的破坏过程为:在钢板弹性阶段过后,开孔处钢板屈服,CFRP一直承受荷载,CFRP断裂后承载力骤降,之后钢板继续承载迅速断裂。在到达峰值荷载以前,可能在试件开孔处的应力较大部位发生局部的脱胶或CFRP断裂。在模式Ⅱ中,可以认为此时钢板和CFRP布之间的结构胶具有足够的粘接强度,所以钢板和CFRP能够共同承受荷载作用,直至在截面面积最小的开孔部位发生破坏。编号为S6-CD1L的试件破坏形态为模式Ⅱ。

1.整车销售+自充电模式。该模式是电动汽车生产企业将电池和裸车一起销售。该模式下能源供应商建立基础充电设施,由车主自行充电和维护电池,这种模式主要是“白天开车,晚上充电”。在这种情况下有几点弊端,首先,当电动汽车普及到一定程度时,大家都集中在下午下班或者晚上充电,这时供电压力很大,对城市基础用电容易产生不好的影响。其次,当车主自行充电时,很难对电池进行保养,电池使用效率大大降低,本来每组电池可以使用500次,变为可能使用200次就不能使用了。这导致电动汽车的使用价格明显高于传统汽车,并且还没有传统汽车方便,使得市场竞争力低下。

图4 破坏模式分类

模式Ⅲ的破坏过程为:在钢板弹性阶段过后,开孔处钢板屈服,导致钢板与CFRP之间的相对位移迅速增大,CFRP开始从两端向中间脱胶,脱胶至开孔处后CFRP不受力,曲线骤降,之后钢板承受拉力直至受拉破坏。在模式Ⅲ中,可以认为此时钢板与结构胶的粘接强度小于CFRP与结构胶的粘接强度,且钢板与结构胶的粘接强度已经不能继续保证协同受力,因此在钢板界面发生脱胶。承载过程中,由于钢板的塑性变形与CFRP产生变形差,结构胶承受剪切力的作用,导致试件端部结构胶应力集中部位最先发生破坏,并逐渐向中部扩展。这种破坏模式较多存在于多层CFRP加固试件中,如编号为S6-CD2L和S6-CD3L的试件。

2.2 开孔对试件抗拉承载力的影响

根据应力集中系数手册[17],对于不同的钢板宽度、厚度和开孔直径,孔口两侧的应力集中系数通常大于2。为了研究开孔对钢板承载力的影响,使用开孔钢板试件的极限承载力除以未开孔钢板的极限承载力,计算了承载力系数Kb,见表2。同时,计算开孔钢板的净截面面积与未开孔钢板横截面面积的比值,为0.6。编号S6-C0和 S3-C0的试件 Kb的值分别为0.65和0.8,该数值大于0.6的净截面面积率。因此,虽然开孔导致了应力集中,但是极限荷载下的名义应力却没有降低。这是因为,在开孔后局部应力集中区发生屈服后,孔口塑性区开始扩展,拉伸荷载可以继续增大。综上,净截面面积率可以作为计算开孔钢板和CFRP加固开孔钢板极限抗拉承载力的参照,如果已知未开孔钢板的极限抗拉承载力和开孔钢板的开孔情况,就可以保守估算开孔钢板或CFRP加固开孔钢板的最低极限抗拉承载能力。

2.3 应变分析

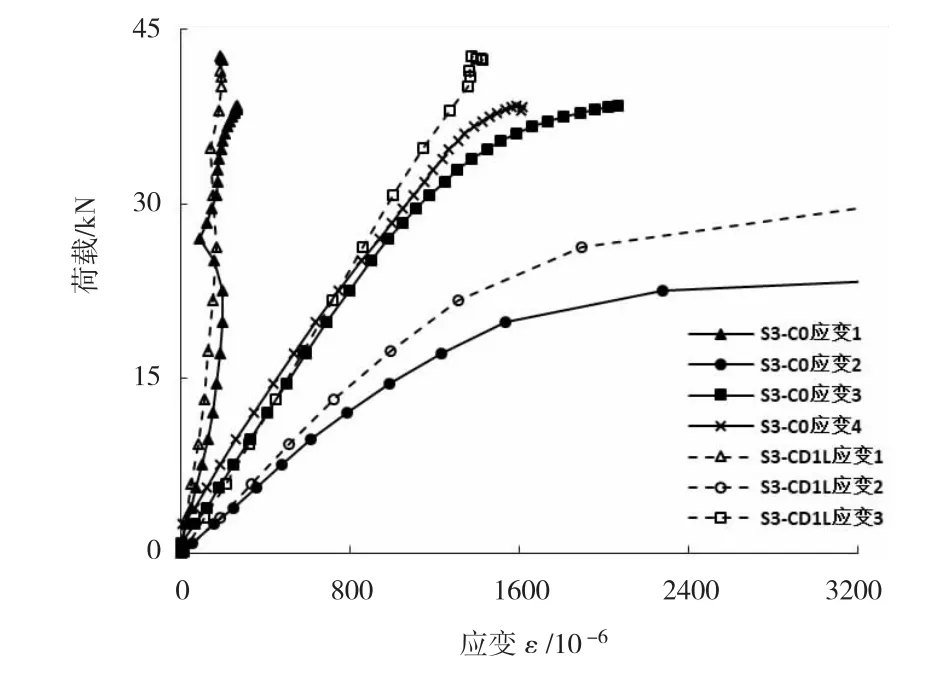

对编号S3-C0的试件和编号S3-CD1L的试件测试应变。应变片粘贴位置如图5所示。

图5 应变片位置示意

由图6测点应变与荷载关系曲线可知,未加固试件S3-C0孔口处的测点2在荷载达到20 kN时,即表现出明显的屈服现象,应变迅速增大;而远离孔口的测点3和测点4的弹性阶段较长,直到荷载达到30 kN后才出现塑性应变;垂直于孔口的测点1的应变一直维持在比较低的水平,并呈缓慢上升的趋势,其间因为塑性区扩展造成的应力应变重分布导致应变有一个下降段。

图6 各测点应变-荷载曲线

由图6中S3-C0试件和S3-CD1L试件各测点应变数据对比,可知:(1)在荷载相同时,双面CFRP加固试件孔口两侧的应变2低于未加固试件的应变2;在两者均处于弹性阶段时,双面加固试件孔口处的应变仅为未加固试件的40%左右。(2)S3-CD1L试件距离孔口较远的测点3处由于CFRP加固作用没有屈服,而S3-C0试件远离孔口的测点3发生了屈服现象。(3)S3-C0试件和S3-CD1L试件沿孔口的测点1的应变均维持在较低的水平。

3 试验因素分析

以下研究CFRP层数和钢板厚度对试验结果的影响,将峰值荷载和位移、屈服荷载和位移、线性段刚度K1和二次刚度列在表3中。具体地,定义引伸计夹持区段0.2%的残余应变对应的荷载为屈服荷载,屈服位移为屈服荷载对应的引伸计测得的位移值,K1为试件线性段刚度,K2为屈服荷载与极限荷载之间的割线刚度。

3.1 CFRP层数的影响

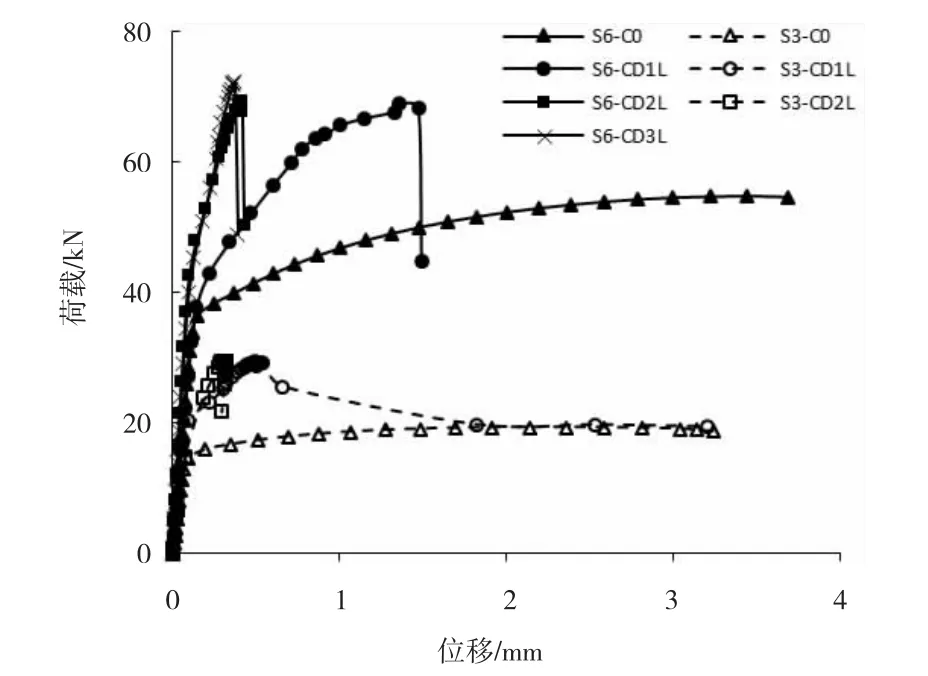

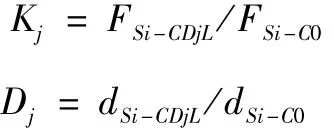

随着CFRP布层数的增加,CFRP层的刚度也逐渐增加。由表2中的破坏模式对比可知,S6试件随着CFRP层数的增加,破坏类型由Ⅰ至Ⅲ发生转变。说明随着CFRP层数的增加,试件逐渐发生CFRP层和钢板之间的粘接破坏,结构胶粘接强度对试件的承载能力影响显著。S3试件钢板厚度较小,当一层CFRP布加固时,发生了模式Ⅲ的全部脱胶破坏,当两层CFRP加固时,则从钢板未加固处断裂破坏。图7中的位移数据是使用引伸计采集到的数据。由图7可知,随着CFRP层数的增加,试件的极限承载力增大,而极限位移却减少。为了研究极限承载力和极限位移的变化趋势,分别以S6-C0和S3-C0试件为基准,计算系数K和系数D。即

表3 结果分析

图7 荷载-位移曲线

如图8所示,对于3 mm钢板和6 mm钢板的试件,随着CFRP层数的增加,极限荷载的增长可以看作是线性的增长。加固试件的位移随着CFRP层数的增加而减小,且1层CFRP时的减小趋势最大,2层和3层CFRP时减小的趋势逐渐减小。

由表3可知,随着CFRP层数的增加,屈服位移基本不变,屈服荷载增加显著。如图8(c)所示,可视为S6试件屈服荷载随CFRP层数的增加线性增长。具体地,S6试件加固后屈服荷载提高16%以上,S3试件加固后屈服荷载提高40%。

图8 CFRP层数对试件的影响

试件加固后线性阶段的刚度K1有所提高。对于S6试件,一层CFRP加固试件的K1没有增加,而二层、三层CFRP加固试件的刚度K1基本相同,为未加固试件的1.51倍,由表2可知,CFRP材料的弹性模量比钢板大,钢板表面粘贴CFRP共同受力能够增大试件的弹性刚度,随着CFRP布层数的增加,CFRP层抗拉刚度增大,提高了CFRP层与钢板的刚度比,使试件线性刚度的增加更加明显。对于S3试件,一层CFRP加固试件的K1就已经有了显著的增加,为未加固试件的1.64倍。

如图7和图8(c)所示,CFRP加固试件的二次刚度K2增加显著,可认为S6试件二次刚度随CFRP层数的增加线性增长。此外,对于S6试件,编号S6-C0的试件和编号S6-CD1L的试件其屈强比约为0.66,编号S6-C0的试件和编号S6-CD1L的试件其屈强比约为0.75,说明较低层数的CFRP加固使试件拥有更充足的强度储备。

3.2 钢板厚度的影响

CFRP对开孔钢板的加固具有显著提高极限承载力和减小极限位移的作用,但是不同厚度的钢板,加固作用又有区别,主要原因是CFRP层与钢板的刚度比不同。由表3中的数据可得:1层CFRP加固极限荷载比未加固试件提升31%,2层CFRP加固极限荷载比未加固试件提升51%。而6 mm开孔钢板使用CFRP加固时,1层CFRP加固试件极限荷载比未加固试件提升18%,2层CFRP加固试件极限荷载比未加固试件提升24%。可以看出,同等层数的CFRP加固情况下,3 mm开孔钢板极限荷载的提升幅度更大。这是因为CFRP具有很大的弹性模量和抗拉强度,越薄的钢板厚度匹配越厚的CFRP层数,则CFRP和钢板的刚度比越大,K1值将显著增大。编号S3-CD2L的试件发生了未加固部位的破坏,说明此时加固后试件的开孔薄弱部位的强度已经强于未加固部位,加固效果较好。

4 结论

采用中心开孔钢板CFRP加固单轴拉伸试验,讨论了CFRP层数和钢板厚度对开孔钢板承载力的影响。通过在试件钢材表面和CFRP表面粘贴应变片的方法测量试件在单轴拉伸荷载下各关键部位的应变值,分析了加载过程中未加固试件和单层CFRP双面加固试件表面各点的应变变化特征。得出以下结论:

(1)CFRP加固开孔钢板在单轴拉伸荷载作用下有四种典型的破坏形态,破坏形态与CFRP的层数以及CFRP与钢板之间结构胶的粘接强度有关。

(2)虽然开孔导致了应力集中,但由于孔口塑性区的扩展,导致极限荷载下的名义应力却没有降低。因此可以通过净截面面积率保守估算开孔钢板或CFRP加固开孔钢板的最低极限抗拉承载能力。

(3)双面加固试件孔口处的应变低于相同荷载作用下未加固试件的应变,弹性阶段双面加固试件孔口处的应变仅为未加固试件的40%左右。相同荷载作用下,距离孔口较远的测点处由于CFRP加固作用没有屈服,而未加固试件远离孔口处的测点发生了屈服现象。

(4)随着CFRP层数的增加,试件的极限承载力呈线性增大,而极限位移却减少。

(5)相同层数的CFRP加固下,随着钢板厚度的增加,CFRP与钢板的刚度比减小,加固效果降低。

参考文献:

[1]Wang Z Y,Wang Q Y.Fatigue strength of CFRP strengthened welded joints with corrugated steel plates[J].Composites Part B:Engineering,2015,72:30-39.

[2]YOU X,WANG Z Y,WANG Q Y,et al.Effect of shot blasting on fatigue strength of Q345B steel plate with a central hole[J].Metals,2017,7(12):51701-51710.

[3]张宁,王志宇,付磊,等.CFRP加固受拉钢板的研究进展[J].四川理工学院学报:自然科学版,2016,29(1):64-70.

[4]杨勇新,岳清瑞,彭福明.CFRP布加固钢结构的黏结性能研究[J].土木工程学报,2006,39(10):1-5.

[5]伍希志,任会礼,钟懿.基于粘聚力理论的CFRP加固钢板剥离机理研究[J].固体力学学报,2015,36(3):197-204.

[6]马建勋,宋松林,赖志生.粘贴CFRP布加固钢构件受拉承载力试验研究[J].工业建筑,2003,33(2):1-4.

[7]李耘宇,王言磊,欧进萍.FRP/钢复合板单轴拉伸性能试验研究[J].工业建筑,2013,43(S):80-83.

[8]BOCCIARELLI M,COLOMBI P.Elasto-plastic debonding strength of tensile steel/CFRP joints[J].Engineering Fracture Mechanics,2012,85:59-72.

[9]BROWN JD,LUBITZ D J,CEKOV Y C,et al.Evaluation of influence of hole making upon the performance of structural steel plates and connections[R].Drilling,2007.http://www.utexas.edu/research/ctr/pdf_reports/0_4624_1.pdf.

[10]GARCIA T,CICERO S,IBÁÑEZ F T,et al.Fatigue Performance of thermally cut bolt holes in structural steel S460M[J].Procedia Engineering,2015,133:590-602.

[11]YILBAS B S,AKHTAR S S,KELES O.Laser cutting of small diameter hole in aluminum foam[J].International Journal of Advanced Manufacturing Technology,2015,79(1-4):101-111.

[12]张宁,岳清瑞,佟晓利,等.CFRP布加固修复钢结构粘结界面受力性能试验研究[J].工业建筑,2003,33(5):71-80.

[13]COLOMBI P,POGGI C.Strengthening of tensile steel members and bolted joints using adhesively bonded CFRP plates[J].Construction&Building Materials,2005,20(1):22-33.

[14]GB/T700-2006,碳素结构钢[S].

[15]GB/T1591-2008,低合金高强度结构钢[S].

[16]Sika公司(西卡)材料汇总[EB/OL].[2018-01-05].http://www.cngzdg.com/sika.htm

[17]殷启华,胡英敏,黄海珠,等.应力集中系数手册[M].北京:高等教育出版社,1990.