分级提升结构对循环流化床提升管颗粒浓度的影响

2018-05-22张长练刘少北

张长练,曾 涛,刘少北,董 亮,王 勇,何 雨

(四川理工学院过程装备与控制工程四川省高校重点实验室,四川 自贡 643000)

引言

目前,商用循环流化床(Circulating Fluidized Bed,CFB)锅炉不断向着大型化发展[1]。由于锅炉体积较大,一次风已不足以满足其燃烧需求[2],因此,一般都会在靠近炉膛(即提升管)底部某一高度的密相区位置引入二次风来补充物料燃烧所需要的空气、并促进炉膛内气固充分混合,从而达到提高燃烧效率的目的[3-5]。此外,二次风还具有控制燃烧质量[6-8]、加快化学反应[9-11]等功能。然而CFB二次风还面临较多的问题需要解决[12-13],其中,高速二次风对二次风口下方的上行流造成的阻碍或者切断作用在CFB中普遍存在,出现这种现象的根本原因是二次送风结构不佳。目前,最常见的二次送风结构采用的是墙式布置,但其结构中的二次风口所在的提升管截面尺寸与二次风口下方截面尺寸大多相等,或者相差不大,二次风的送入会直接对二次风口下方的上行流造成影响,常规的提升管结构对二次风射流气幕的阻碍或者切断强度没有缓解作用。此外,低速墙式二次风由于其穿透性较低,会造成提升管中心区缺少二次风。为了解决这一问题,已有学者[14]提出了中心二次风布置(分为水平杆式与竖直柱式)结构来实现直接对提升管中心区提供二次风,但由于其结构中使用的也是常规的提升管,同样也对二次风射流气幕的阻碍或者切断强度没有缓解作用。其中,水平杆式中心二次风布置结构中的水平杆本身相当于一个内部构件,对提升管中央气流会造成一定的阻挡作用。在通入二次风后二次风射流直接从水平杆上处于提升管中心位置的二次风口向提升管壁面喷射,形成的射流气幕会直接作用于中央气流,相对于墙式二次风布置结构来讲,更易对上行颗粒的运动产生阻碍或者切断作用。这3种二次风布置结构中的提升管对二次风射流气幕的阻碍或者切断强度都没有缓解作用。由此,本文设计了一种具有二次风口的两段式分级提升结构,以期达到消除二次风射流气幕对提升管上行颗粒的运动的切断作用,或者缓解其阻碍作用的目的。

1 实验装置及实验方法

1.1 实验装置

循环流化床颗粒浓度测试平台如图1所示,系统床高2.3 m。分级提升结构由一级提升管、二级提升管、以及二次风口构成,如图2所示。其中,一级提升管高度为1.2 m、内径0.1 m,二级提升管高度为0.7 m、内径0.2 m。二次风口则是布置在二级提升管的底端,并采用四喷口切向进气方式,其喷口内径25 mm。此提升结构的优点可直观地通过图2中的俯视图看出:(1)二次风入射方向不再对一级提升管内的上行流进行直接干扰;(2)二次风射流能对一级提升管与二级提升管连接处环形夹角起到冲刷作用,可防止颗粒在夹角上堆积。实验床料选用的是平均直径为77μm、密度为1780 kg/m3的FCC颗粒。系统通过空气压缩机提供气源,气体经过气体分布管分为一次风、二次风、以及回料风。

1.2 实验方法

图1 循环流化床颗粒浓度测试平台

图2 分级提升结构示意图

一级提升管内的颗粒浓度采用中国科学院过程工程研究所研制的具有输出颗粒浓度信号功能的PV-6D颗粒测速仪进行测试。本实验对一级提升管的8个截面高度 H ={0.10,0.25,0.40,0.55,0.70,0.85,1.00,1.15}m的10个径向位置上的颗粒浓度进行了系统的测量。其中,10个径向位置的选取参照Zhang[15]的等权重方法,将一级提升管横截面划分成10个面积相等的同心圆环,取10个圆环的中径为径向位置测量点,即r/R ={0.158,0.382,0.498,0.590,0.670,0.741,0.806,0.866,0.922,0.975}。由于圆柱形提升管内流化颗粒的分布具有良好的对称性,因而仅对一级提升管8个截面右侧的10个径向测量点上的颗粒浓度进行测量。实验时,采样频率为10 kHz,采样时间为60 s,滤波常数为200 kHz。由计算机获取PV-6D颗粒测速仪输出的颗粒浓度电压信号值(V),通过标定函数(εs=-0.001 V3+0.0284V2-0.005V+0.0095,其标定方法见文献[16])计算相应测量位置上的颗粒浓度εs。由于在选取测量点时采用的是等权重的方法,因此,可以直接将相应截面上的10个局部颗粒浓度参数进行算数平均得到平均颗粒浓度。而循环流率Gs则是采用积料法进行测量,即在CFB系统稳定运作时快速关闭下行管上的截止阀,测量一定时间内颗粒的堆积高度,通过Gs=ρbhs/ts计算得到,其中:ρb为颗粒的堆积密度;hs为堆积高度;ts为堆积时间。其循环流率增长率η则是利用公式[(ΔGs/初始Gs)×100%]换算获得。

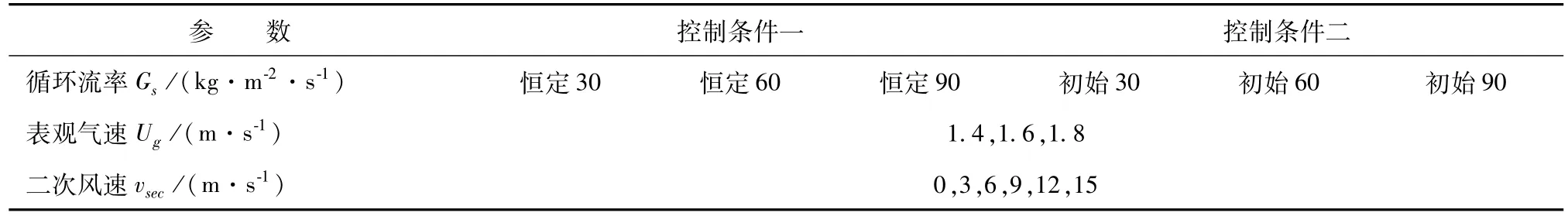

本实验在两种控制条件下进行:(1)在维持各工况中相应的循环流率Gs恒定且表观气速Ug不变的条件下,送入二次风;(2)在各工况中相应初始循环速率Gs为定值(即保持床料存量、回料风速、以及返料斜管上蝶阀的开启尺度不变)且Ug不变的条件下,送入二次风。其实验参数变量见表1。

表1 实验参数变量

2 结果与讨论

2.1 当Gs和Ug不变时,二次风对一级提升管内轴向平均颗粒浓度分布的影响

由图3可知,在保持各工况中相应的Gs恒定且Ug不变的条件下,在无二次风送入时,一级提升管内轴向平均颗粒浓度绝大部分成波动型分布,与前人的测试的结果相似[17]。而二次风的送入基本都会导致靠近一级提升管顶部下方部分床层截面的平均颗粒浓度降低,这是由于二次风的送入使从二级提升管内返混回一级提升管内的颗粒减少的结果。而靠近提升管底部部分床层截面的基本维持恒定,其原因是由于在Gs恒定的条件下,即单位时间内循环回一级提升管底部的颗粒量一定,同时,Ug也是不变的,使靠近一级提升管底部部分床层中的气固流动特性基本没有发生改变,因而,靠近一级提升管底部部分床层截面的基本保持不变,表明在该控制条件下靠近一级提升管底部部分床层截面的对二次风的送入不敏感。

同时可以观察到(以操作条件Ug=1.4 m·s-1、Gs=90 kg·m-2·s-1时为例进行阐述):在 vsec增大的初期,距一级提升管顶部最近截面段内的首先发生降低,随着vsec的增大,出现降低的截面深度逐渐增加,而当vsec增大到达一定值时,出现降低的截面深度持续增加的同时相应截面的也出现明显的下降。这分别是由于二次风对流动到二级提升管内的颗粒的携带作用逐渐增强直至显著增强,返混回一级提升管的颗粒量逐渐减少直至明显减少所致;然而,随着vsec进一步的增大,下降幅度逐渐变小,直至整体轴向分布趋于稳定。其原因可解释为,当Gs和Ug都不变时,单位时间内从一级提升管出口流出的颗粒量是有限的,尽管vsec一直在不断增大,最终也只能使运动到二级提升管内的颗粒仅有极少或者完全不能返混回一级提升管,造成一级提升管上部床层中的颗粒浓度缓慢下降直至基本维持恒定,因而出现上述现象。总的来讲,从图3可以发现,各操作条件下的vsec在增大过程中,整体轴向都没有出现有增大的变化,可推断出此种分级提升结构中形成的二次风射流气幕在该控制条件下对一级提升管内的上行颗粒的运动没有切断作用,同时也无明显的阻碍作用。

图3 一级提升管内轴向平均颗粒浓度随二次风速变化的分布特征

仔细对比操作条件对一级提升管轴向分布的影响,可以观察到:在 Ug=1.4 m·s-1、Gs={30,60,90}kg·m-2·s-1的条件下,二次风最终(vsec从0增大到15 m·s-1之后)会引起一级提升管上部较长截面深度内的降低,其降低程度沿一级提升管顶部向下逐渐减小。同时发现:随着Gs的增大,二次风最终引起降低的截面深度有增加的趋势,如:当 Gs从 30 kg·m-2·s-1增大到 60 kg·m-2·s-1至 90 kg·m-2·s-1之后,出现降低的截面深度从0.5 m左右变为了0.6 m左右和0.7 m左右;在Ug=1.6 m·s-1、Gs={30,60,90}kg·m-2·s-1的条件下,二次风最终引起的分布的变化趋势与在 Ug=1.4 m·s-1、Gs={30,60,90}kg·m-2·s-1的条件下较为相似,但最终引起 εs降低的截面深度稍有缩短,同时总的降低幅度也出现减小;而在 Ug=1.8m·s-1、Gs={30,60,90}kg·m-2·s-1的条件下,二次风最终对3种操作条件下的分布影响都极为微小,尤其是当 Ug=1.8m·s-1、Gs=30 kg·m-2·s-1时,二次风基本对一级提升管轴向分布无影响。其原因可能是由于在无二次风送入时,Ug已达到了对颗粒进行饱和夹带的速度,即使送入二次风,也不会对一级提升管内的颗粒浓度分布产生影响,因而出现此种现象。此外,从图3还可以观察到:在Gs一定时,随着Ug的增大,二次风最终能引起降低的截面深度逐渐缩短,特别是在Gs=90 kg·m-2·s-1的条件下该特征更加明显:当 Ug从1.4 m·s-1增大到1.6 m·s-1至1.8 m·s-1之后,二次风最终引起降低的截面深度从0.7 m左右变为了0.6 m左右和0.4 m左右。综上所述,Gs的增大将会增加二次风最终引起一级提升管上部出现εs降低的截面深度,然而,Ug的增大却会缩短二次风最终引起一级提升管上部出现降低的截面深度。

2.2 在初始Gs为定值且Ug不变时,二次风对的一级提升管内轴向平均颗粒浓度分布的影响

由图4可知,在各工况中相应初始循环速率Gs为定值(即保持床料存量、回料风速、以及返料斜管上蝶阀的开启尺度不变)且表观气速Ug不变的条件下,二次风通入后会使一级提升管内各个床层中的平均颗粒浓度都有不同程度的增大,并且开始出现增大的截面位置逐渐向提升管底部靠近。这是由于在该控制条件下,二次风的通入为运动到二级提升管内的颗粒提供了二次动力,使颗粒更为快速地通过循环回路返回到一级提升管,造成Gs增大,减速效应提前所致。

另外(以操作条件Ug=1.6 m·s-1、Gs=60 kg·m-2·s-1为例进行说明),在vsec增大的初期,靠近一级提升管底部的截面首先出现增大,随着vsec增大,一级提升管下部出现增大的截面逐渐增多,然而,紧邻一级提升管顶部下方的部分截面的在此过程中增大得比较缓慢,这是由于二次风的通入虽然能增大CFB系统的Gs,使一级提升管内各个床层中的颗粒浓度都有不同程度的增大,但是,二次风同时也具有减少从二级提升管返混回一级提升管上部颗粒量的作用,从而导致紧邻一级提升管顶部下方的部分截面的增大得比较缓慢;当vsec增大到一定程度时,一级提升管内整体轴向截面εs都有明显的增大,这是由于在此速度下的二次风对运动到二级提升管内的颗粒的携带作用显著增强,Gs明显增大所导致的。随着vsec进一步的增大,各个截面的减速增大,直至整体轴向分布趋于稳定,这可能和回料风速、以及返料斜管上阀口的开启尺度有关:虽然继续增大vsec,可以使二级提升管内的颗粒更加快速地运动到下行管,但相应操作条件下的回料风速和返料斜管上蝶阀的开启尺度是不变的,颗粒的流通速度受到限制,导致循环回一级提升管的颗粒流量增大缓慢,直至保持恒定,因而使一级提升管内各个床层中的颗粒浓度增大缓慢,直至颗粒浓度分布基本维持不变。总的来讲,由图4可知,各种操作条件下的vsec在增大过程中一级提升管内整体各截面的始终都没有出现有降低的变化,可推断出此种分级提升结构中形成的二次风射流气幕在此控制条件下也对一级提升管内的上行颗粒的运动没有切断作用,同时也无明显的阻碍作用。

图4 一级提升管内轴向平均颗粒浓度随二次风速变化的分布特征

仔细对比操作条件对一级提升管轴向分布的影响,不难发现:在 Ug=1.4m·s-1,初始Gs={30,60,90}kg·m-2·s-1的条件下,二次风最终(vsec从0增大到15m·s-1之后)会引起这3种操作条件下的一级提升管内整体轴向都出现较大幅度的增大,然而,当此3种操作条件下的Ug从1.4m·s-1增大到1.6m·s-1至1.8m·s-1之后,二次风最终引起这3种操作条件下的整体轴向增大的幅度都逐渐降低。这是由于随着Ug的增大,从一级提升管出口运动到二级提升管中的低速颗粒和下行颗粒的含量逐渐减少,二次风最终对Gs的增大作用逐渐减弱所致。此外还可以观察到:在初始Gs一定时,随着Ug的增大,若要使整体轴向出现明显的增大,所需的vsec相应将会更小,如:在初始 Gs=90kg·m-2·s-1时,当 Ug从1.4m·s-1增大到1.6m·s-1至1.8m·s-1之后,能引起整体轴向出现明显增大的vsec分别从12m·s-1变为了9m·s-1和6m·s-1。这是由于在初始Gs不变时,Ug的增大会造成二级提升管内低速颗粒和下行颗粒量减少,相对较小的vsec就足以引起对其携带作用显著增强,因此出现这种现象;然而,在Ug一定时,随着初始Gs增大,二次风最终引起整体轴向增大幅度逐渐增加,同时,若要使整体轴向增大出现明显增大,所需的vsec相应将会更大,如在Ug=1.4m·s-1时,当初始Gs分别从30增大到60至90kg·m-2·s-1之后,能引起整体轴向出现明显增大的 vsec分别从6m·s-1变为了9m·s-1和12m·s-1。这是由于在Ug一定时,初始Gs的增大会引起二级提升管内低速颗粒和下行颗粒增多,需要更大的vsec才能引起对其携带作用明显增强所致。综上所述,在初始Gs一定时,Ug的增大将会导致二次风最终引起整体轴向增大幅度逐渐降低,同时,若要使整体轴向出现明显增大,所需的vsec相应将会更小;然而,在Ug一定时,随着初始Gs的增大,二次风最终引起整体轴向增大的幅度逐渐增加,同时,若要使整体轴向出现明显的增大,所需的vsec相应却会更大。

2.3 二次风对循环流率增长率的影响

在各个工况中相应初始循环速率Gs为定值(即保持床料存量、回料风速、以及返料斜管上蝶阀的开启尺度不变)且表观气速Ug不变的条件下,对送入二次风后的各个工况中的循环速率增长率η进行统计,获得在不同初始操作条件下,η随vsec变化的数据图,如图5所示。从整体上看,在9种不同的操作条件下,随着vsec的增加,η都有不同程度的增大,且在增大的过程中,η自始至终都没有出现降低的情况,因此,从vsec对η发展趋势的影响上也可推断出此种分级提升结构中形成的二次风射流气幕对一级提升管内的上行颗粒的运动没有切断作用,同时也无明显的阻碍作用。

由图5可知:在初始 Gs=30kg·m-2·s-1的条件下,5种(不包括vsec=0时)vsec下的循环速率增长率η分别都随着Ug的增大逐渐降低,其原因可通过分析该控制条件下图4中轴向随vsec变化的分布特征来进行解释:当相应工况中vsec相同时,在Ug分别从1.4m·s-1增大到1.6m·s-1至1.8m·s-1之后,二次风引起的一级提升管整体轴向增大幅度逐渐减小,即二次风引起的 Gs增大逐渐降低;在初始 Gs=60kg·m-2·s-1的条件下,当 Ug从 1.4m·s-1增大到 1.6m·s-1时,在 vsec=6m/s的η却是随着Ug的增大而增大。可以解释为:在初始 Gs=60kg·m-2·s-1、Ug=1.6m·s-1,且 vsec=6m·s-1的条件下造成一级提升管整体轴向增大幅度都比在初始Gs=60kg·m-2·s-1、Ug=1.4m·s-1,且vsec=6m·s-1的条件下的大,因此会出现上述现象;在初始Gs=90 kg·m-2·s-1的条件下,当 Ug从 1.4 m·s-1增大到1.6 m·s-1至1.8 m·s-1时,vsec=3,6 m·s-1和9 m·s-1三种工况下的 η也是随着 Ug的增大而增大(除了在Ug=1.6 m·s-1、vsec=9 m·s-1与 Ug=1.8 m·s-1、vsec=9 m·s-1条件下的Gs增长率基本相等外),同样也可通过图4中轴向随vsec变化的分布特征来对此进行解释。此外还可以观察到:当 vsec=12 m·s-1和15 m·s-1时,3种初始Gs条件的η都是随着Ug的增大而降低。综上所述,循环速率增长率η与整体轴向εs的增大幅度存在一定程度上的正比关系。

图5 二次风对循环流率增长率影响的趋势图

(b)在vsec增大的初期,距一级提升管顶部最近截面段内的首先发生降低,随着vsec的增大,出现降低的截面深度逐渐增加,而当vsec增大到达一定值时,出现εs降低的截面深度持续增加的同时相应截面的也出现明显的下降。然而,随着vsec进一步的增大下降幅度逐渐变小,或直至整体轴向分布趋于稳定。

(c)Gs的增大将会增加二次风最终(vsec从0增大到15m·s-1之后)引起一级提升管上部出现εs降低的截面深度,然而,Ug的增大却会缩短二次风最终引起一级提升管上部出现降低的截面深度。其中,在Ug=1.8 m·s-1、Gs=30 kg·m-2·s-1,且vsec=0时,Ug已达到了对颗粒进行饱和夹带的速度,二次风的通入基本不会对一级提升管内轴向分布造成影响。

(2)在初始Gs为定值且Ug不变的条件下:

(a)二次风通入后会使一级提升管内各个床层中的平均颗粒浓度都有不同程度的增大,并且出现增大的截面位置逐渐向提升管底部靠近。

(b)在vsec增大的初期,靠近一级提升管底部的截面首先出现增大,随着vsec增大,一级提升管下部出现增大的截面逐渐增多,然而,紧邻一级提升管顶部下方的部分截面的在此过程中增大得比较缓慢;随着vsec的进一步增大,各个截面的减速增大,或直至整体轴向分布趋于稳定。

(c)在初始Gs一定时,随着Ug的增大,二次风最终(vsec从0增大到15 m·s-1之后)引起整体轴向εs增大的幅度逐渐降低,同时,若要使整体轴向出现明显的

3 结论

通过分析两种控制条件下一级提升管轴向平均颗粒浓度随vsec变化的分布特征,以及在初始Gs为定值且Ug不变的条件下,η随vsec变化的发展趋势,这三方面都可得出此种分级提升结构中形成的二次风射流气幕对一级提升管上行颗粒的运动没有切断作用,同时也无明显的阻碍作用。同时,通过详细分析两种控制条件下二次风对一级提升管轴向分布特征的影响行为,得出了以下结论:

(1)在保持Gs恒定且Ug不变的条件下:

(a)二次风的送入基本都会导致靠近一级提升管顶部下方部分床层截面的平均颗粒浓度降低,然而,靠近提升管底部部分床层截面的基本维持恒定,在该控制条件下靠近一级提升管底部部分床层截面的对二次风的送入不敏感。增大,所需的vsec相应将会更小;然而,在Ug一定时,随着初始Gs的增大,二次风最终引起整体轴向增大的幅度逐渐增加,同时,若要使整体轴向出现明显的增大,所需的vsec相应却会更大。

(d)循环流率增长率η随vsec的增大都有不同程度的增大,其中,当vsec=12 m·s-1和15 m·s-1时,3种初始Gs条件下的Gs增长率都是随着Ug的增大而降低。

(e)η与整体轴向的增大幅度之间存在一定程度上的正比关系。

此外,这种分级提升结构的一级与二级提升管的高度之比、内径之比、以及二次风口直径等参数还有待进一步优化。其中,缩小一级与二级提升管的高度之比,使二次风口类似于传统二次风口设置位置一样处于提升管的密相区也将是一个相当值得研究的课题。

参考文献:

[1]YUE G X,YANG H R,LU JF,et al.Latest development of CFB boilers in China[C]//Proceedings of the 20th International Conference on Fluidized Bed Combustion,Xi’an,China,May 18-21,2009:3-12.

[2]张吕鸿,刘萌萌,孙永利,等.基于CFD的循环流化床锅炉二次风入口结构的改进设计[J].化工进展,2013,32(10):2518-2522.

[3]何宏舟,骆仲泱,岑可法.影响福建无烟煤在CFB锅炉中燃尽的若干因素[J].动力工程学报,2006,26(3):359-364.

[4]王正阳,秦明,孙绍增,等.二次风分布对CFB锅炉炉内气固混合及燃烧的影响[J].热能动力工程,2009,24(2):205-210.

[5]孙保民,赵立正.CFB锅炉设计煤种燃烧特性试验研究[J].动力工程学报,2017,37(4):267-272.

[6]FAN S,LI Z,ZHU Q.Influence of outer secondary-air vane angle on combustion characteristics and NOx emissions of a down-fired pulverized-coal 300 MWe utility boiler[J].Fuel,2010,89(7):1525-1533.

[7]梁建红,黄中.循环流化床锅炉降低NOx排放浓度试验与优化改造研究[J].锅炉技术,2015,46(2):55-59.

[8]ZHOU T,GONG Z,LU Q,et al.Experimental study on enhanced control of NOx emission from circulating fluidized bed combustion[J].Energy&Fuels,2015,29(6):3634-3639.

[9]SCALA F,SALATINO P.Flue gas desulfurization under simulated oxyfiring fluidized bed combustion conditions:The influence of limestone attrition and fragmentation[J].Chemical Engineering Science,2010,65(1):556-561.

[10]ZHAO Y,HAN Y,MA T,et al.Simultaneous desulfurization and denitrification from flue gas by ferrate(VI)[J].Environmental Science&Technology,2011,45(9):4060-4065.

[11]刘志强,马辉,张国龙.CFB锅炉炉内一体化耦合脱硫脱硝技术[J].热力发电,2014(5):121-123.

[12]陈继辉,卢啸风.二次风环境下循环流化床流体动力学的研究进展[J].锅炉技术,2008,39(3):29-32.

[13]任福权.循环流化床二次风射流的研究现状[J].节能技术,2011,29(1):68-72.

[14]SUN S Z,WANG Z Y,DU M K,et al.Design and experimental study of the centrally-located secondary air of a circulating fluidized bed[J].Journal of Engineering for Thermal Energy&Power,2010,25(1):51-56.

[15]ZHANG H.Hydrodynamics of gas-solids downflow fluidized bed(downer)reactor[D].Canada:University of Western Ontario,1999.

[16]曾涛,谢君科,刘少北,等.颗粒浓度光纤探针新型标

定装置:CN205067258U[P].2016-03-02.

[17]林海波,黄卫星,漆小波,等.循环床提升管中粗重颗粒浓度的轴向分布[J].高校化学工程学报,2005,19(3):327-331.