加酶腌制对牛肉品质的影响

2018-05-22袁先铃

肖 夏,袁先铃

(四川理工学院生物工程学院,四川 自贡 643000)

引言

牛肉营养丰富,深受消费者喜爱。随着社会经济发展,牛肉消费也由单纯的生鲜肉逐步出现了各式低温牛肉制品、牛肉熟食品。在牛肉制品的加工中,为提高产品品质,通常会采用注射腌制剂滚揉腌制、添加外源蛋白酶进行嫩化处理等措施。木瓜蛋白酶与菠萝蛋白酶是使用最多的外源蛋白酶,能将肉类蛋白水解为易吸收小分子蛋白与氨基酸使之嫩化,同时水解出的氨基酸多肽还能增加肉制品营养与风味[1-3]。磷酸盐腌制,能改善肉的保水性,提高出品率,一定程度上改善嫩度[4-7]。但在牛肉加工研究中二者复合使用较少。

考虑到不论是蛋白酶还是腌制剂均会对肉品质构、色泽以及氨基酸等指标产生影响,实验通过在牛肉腌制过程中添加复合蛋白酶,测定其质构、色泽、系水力、游离氨基酸、总氨基酸含量等指标的变化,对比研究酶处理、腌制、加酶腌制三者对牛肉品质的影响,为牛肉制品加工工艺优化提供参考。

1 材料与方法

1.1 材料与试剂

市售优质黄牛后腿肌肉。清洗修整,剔除表面脂肪、结缔组织,分袋密封包装,于-18℃冻藏。

木瓜蛋白酶(2×106u/g)、菠萝蛋白酶(3×106u/g)(广西南宁东华恒道生物科技有限责任公司);盐酸(分析纯)、六偏磷酸钠、多聚磷酸钠、焦磷酸钠(成都市科龙化工试剂厂);17种氨基酸混合标准液、茚三酮及茚三酮缓冲液(色谱专用)(日本日立公司);甘氨酸标准品(上海康达氨基酸厂);食盐、糖市售。

1.2 仪器与设备

pH计(UB-7,德国 Sartorius AG公司);电热恒温鼓风干燥箱(DHG-9240A,上海齐欣公司);物性测定仪(TA.XT2i,英国 Stable Micro System公司);测色仪(UltraScan PRO,美国 HunterLab公司);食品中心温度计(TP3001,北京飞扬天地科技有限公司);人工气候箱(RXZ-500D,宁波东南仪器有限公司);数显恒温水浴锅(HH-4,国华电器有限公司);全自动氨基酸分析仪(L-8800,日本日立公司);可见分光光度计(722,上海元析仪器有限公司)。

1.3 试验方法

1.3.1 样品准备

腌制液配方:按肉重百分比,盐2%,糖1%,磷酸盐0.3%(六偏磷酸钠、多聚磷酸钠、焦磷酸钠比例为3∶4∶3),水20%。原料肉分割为3 cm×3 cm×2 cm小块。随机分为3组,置于人工气候箱0~4℃,备用。

腌制组按20%(w/w)多点注射腌制液;加酶组木瓜蛋白酶与菠萝蛋白酶1∶1复合溶于水制成酶溶液,20%(w/w)多点注射,浓度梯度为 0.01%(w/w),0.02%(w/w),0.03%(w/w);加酶腌制组按相同比例复合蛋白酶溶于腌制液。

注射好的样品置于高温蒸煮袋,密封,滚动揉搓5 min,使注射液在样品内部分布均匀。加酶组与加酶腌制组于人工气候箱20℃放置30 min,腌制组0℃分别放置20 min,8 h。每组内设三个重复。对照样品按同样处理条件,以水替代腌制液或酶液。

1.3.2 牛肉色泽测定

取肉样新鲜切面于4℃空气中静置15 min,使表面色素充分氧化,利用色差仪,以标准白板为标准,采用镜面反射模式进行测定。每个样品测定5次,求平均值。

1.3.3 增重、蒸煮损失测定

记录注射处理前样品重量,处理完后用滤纸擦干表面水分,称重。将处理好的样品装入蒸煮袋中,密封,于90℃水浴锅中加热。当样品的中心温度达到75℃时,取出样品,冷却至常温,滤纸擦干表面水分,称重并记录数据。试样加热前质量减去加热后质量与加热前重量的百分比作为该试样的蒸煮损失。

1.3.4 牛肉质构测定

依据文献[8-9]方法加以改进。采用质构仪测定样品的质构,使用Texture Exper4.0软件控制。测定参数:探头型号:P5;测试模式:TPA;测试前速度:5 cm/s;测试速度:2 cm/s;测试后速度:2 cm/s;压缩比:50%;时间:20 s;触发力:5 g。探头距离 30 mm;压缩比:50%。

将处理好的样品置于高温蒸煮袋内,排出袋内气体,于90℃水浴中加热至样品中心温度达到75℃。取出蒸煮袋,流动水隔袋冷却,肉样于0~4℃放置1 h。测前样品用滤纸擦干。将样品切分为2 cm厚的肉块,肉块表面平整,选取3个点,以硬度、弹性、内聚性为主要指标,沿肌纤维垂直方向测量,每组至少6次重复,取平均值。

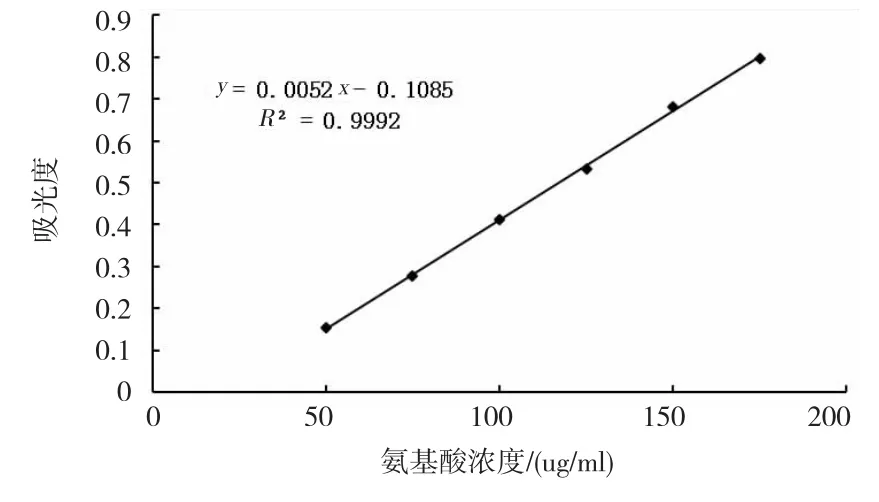

1.3.5 游离氨基酸(总量)测定

标准曲线绘制:准确称取50 ug/mL的甘氨酸标液0.0 mL、1.0 mL、1.5 mL、2.0 mL、2.5 mL、3.0 mL、3.5 mL(相当于试剂空白、50 ug、75 ug、100 ug、125 ug、150 ug、175 ug甘氨酸),分别置于25 mL比色管,加水补充至容积为4.0 mL,然后加入茚三酮和磷酸缓冲液各1 mL,混匀,水浴15 min,取出迅速冷却至室温,标定,摇匀。静置15 min,570 nm以试剂空白为参比液测定其余各溶液吸光度A。以氨基酸浓度为横坐标,吸光度A为纵坐标绘制标准曲线。y=0.0052x-0.1085,如图1所示。

图1 氨基酸标准曲线

样品处理:处理好的样品斩拌均匀,准确称取5.0 g于250 mL锥形瓶,加入50 mL蒸馏水与5 g活性炭。煮沸10 min,过滤,30 mL~40 mL热水洗涤,滤液于100 mL容量瓶定容。

取4 mL澄清液于25 mL具塞比色管,加入2%茚三酮1 mL,pH8.04磷酸盐缓冲液1 mL,摇匀。水浴15 min,冷却。加水定容至25 mL。静置15 min,570 nm比色。

氨基酸含量计算:

氨基酸含量(ug/100g)=(100/1000M)×C

式中:C为从标曲上查得的氨基酸ug数;M为测定的样品溶液相当于样品的质量(g)。

1.3.6 水解氨基酸测定

准确称取样品300 mg于15×150 mm试管中,向盛有样品的试管中加入10 mL 6 mol/L盐酸,振荡混匀。用酒精喷灯把该试管口下1/3处拉细到4~6 mm,抽真空10分钟后封管。处理过的试管置110±1℃恒温烘箱中沙浴水解22 h,拿出冷至室温,摇匀过滤,取1 mL滤液于50 mL烧杯中,用60℃恒温水浴蒸干滤液,加入0.02 mol盐酸稀释12倍,用0.22 um滤膜过滤上机分析。

分析条件:一个样品分析周期53 min,分析时有两个柱,分离柱:(4.6 mm×60 mm)洗脱液流速0.4 mL/min,柱温70℃,柱压10.627 MPa;反应柱:茚三酮及茚三酮缓冲液流速0.35 mL/min,柱温135℃,柱压1.078 MPa。

1.4 数据处理

应用SPSS 17.0软件对各指标进行分析,实验数据以“均数±标准差(±s)”表示。差异性分析采用LSD法,以 p<0.05为差异显著性判断标准。应用 Excel 2013进行作图。

2 结果与分析

2.1 不同处理方式对牛肉色泽的影响

不同处理方式对牛肉色泽的影响结果见表1。

表1 不同处理方式对牛肉色泽的影响

牛肉通常呈现鲜艳的红色,但会因加工等因素影响造成不同程度差异。由表1可知腌制处理过的牛肉样品与对照相比色泽明显变红,加酶处理过的样品明显变亮。酶处理组样品L*值大幅升高,而腌制组样品a*值显著升高。与对照样相比,腌制虽然会略微降低样品的亮度,但红度上升使得肉品呈鲜红色,相对于放置20 min颜色略发白的对照样,色泽品质更佳,这是因为腌制液中的盐、糖能结合生成一些复杂的物质,延长肌红蛋白活性,阻断自由基氧化,保持肉色稳定[10-12],磷酸盐也能有效延缓高铁肌红蛋白形成,有效保留氧合肌红蛋白,使肌肉颜色较艳[13]。腌制时间越长L*值越低,差异显著(P<0.05),而a*值、b*值变化均不显著。随着复合酶添加量增加,L*值呈升高趋势,a*值呈下降趋势,但是变化均不显著(P<0.05)。加酶腌制组L*值比对照组略有降低,但显著高于腌制组,a*值略低于腌制组,但显著高于对照组与单独加酶样品,b*值为所有处理组最低,与崔春[14]等人研究指出蛋白酶能抑制b*值升高结论相同。添加蛋白酶后,酶作用使得样品肌原纤维蛋白降解,形成一些小分子的肽、氨基酸,使得体系pH下降[12],导致样品褪色漂白,保护亚铁血红素的球蛋白低pH变性[7],肉品表面变白,这可能是加酶样品L*值升高的原因。

总体而言,加酶腌制组样品,红度亮度俱佳,形成明亮的樱桃红色,色泽品质较优。

2.2 不同处理方式对牛肉持水力的影响

如图2所示,注射处理使样品质量增加,蒸煮各异。腌制处理对样品增重以及蒸煮损失影响极显著(P<0.01),加酶处理对其影响较小。其中样品增重最多的为腌制组,比对参照样(11.04%)高出一倍以上,加酶腌制组增重稍低于腌制组;腌制组蒸煮损失最小,为32.89%(8 h)、33.95%(20 min),其次为加酶腌制组,平均为34.92%,稍低于腌制样品。单独加酶处理只有添加量0.01%组增重显著增加,蒸煮损失显著降低(P<0.05),但均远低于其余两组,而0.02%、0.03%水平与对照组比较则无显著变化。这说明注射腌制液能极大改善样品的持水力,是由于腌制液中所含磷酸盐[15]、氯化钠[16]能起到水分保持的作用。添加蛋白酶能在一定程度上使肉样蛋白结构发生变化,吸附水分使含水量增加,但也会因为酶解导致肌纤维间空隙增大而不能保持水分,这一点与胡永金[17]、明建[18]等人研究相符。

同时在蒸煮过程中可以观察到对照组以及单独加酶样品出水较多且浑浊,说明有大量水溶性蛋白溶出。而腌制或加酶腌制的样品出水很少且澄清,说明该处理能有效减少肉样的营养成分流失。该现象与实验结果相符。

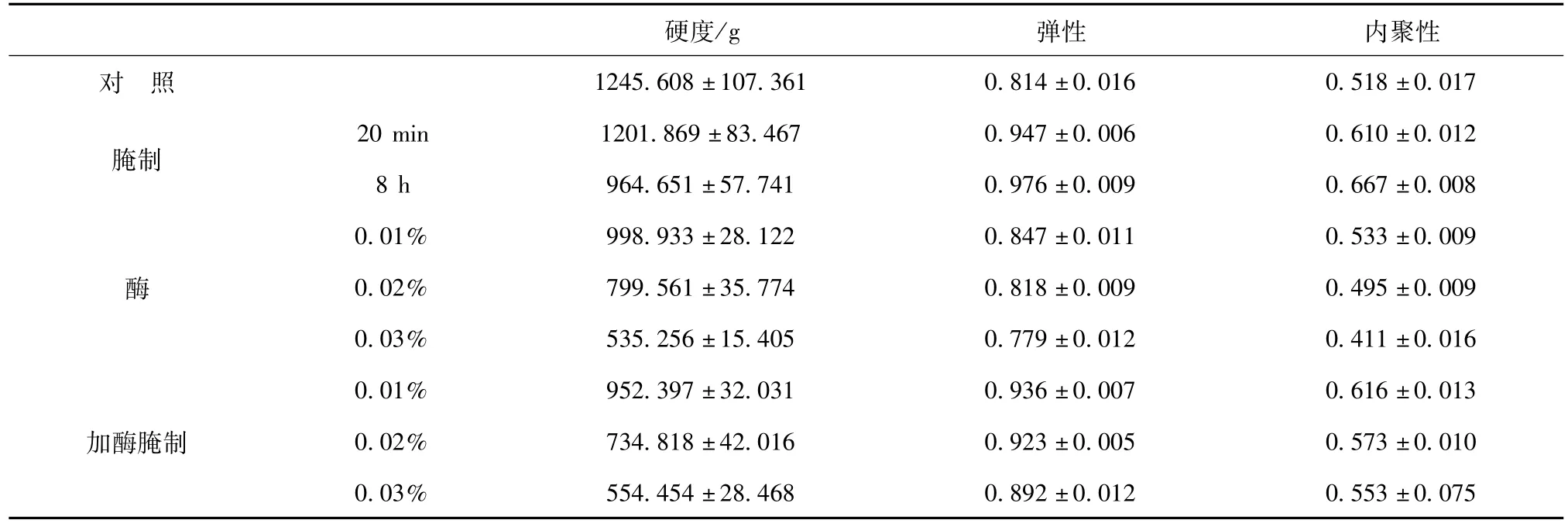

2.3 不同处理方式对牛肉质构特性的影响

牛肉质构特性主成分分析发现硬度、弹性、内聚性三者累计方差贡献率达到98.14%,基本涵盖了样品质构指标特征[19]。

图2 不同处理方式对牛肉系水力的影响

不同处理方式对牛肉质构的影响见表2,不同处理样品硬度值差异显著(P<0.05)。腌制8 h样品硬度比对照组显著降低,降幅约23%。随着复合酶添加量的增加,样品硬度降低,差异显著,且均显著低于对照组(P<0.05)。加酶腌制与单独添加复合酶样品间没有显著差异。

表2 不同处理方式对牛肉质构的影响

由表2可知,注射腌制液能显著提高肉品的弹性以及内聚性,表现为样品粘附感明显增强。单独添加复合酶弹性与内聚性均先升高后降低,少量添加时二者优于对照组,添加量达到0.03%时则低于对照组。这可能是因为酶水解肌原纤维蛋白、胶原蛋白,使牛肉内部蛋白质空间结构发生变化,持水力有所升高,而随着添加量增加,肉品肌纤维间空隙加大,间接导致弹性、内聚性降低,这一点与刘兴余[20]、陈磊[21]等人研究结果相同。加酶腌制处理样品弹性及内聚性低于腌制处理样品,但均显著高于单独加酶样品。

而根据预试验结果,样品硬度低于600 g时,开始出现内部软烂,外观及形态完整性不能很好保持,感官上不被接受,可视为嫩化过度。但是加酶腌制处理添加量为0.03%时样品硬度为554.454 g,却没有出现软烂等不良现象,应该与复合磷酸盐使其保持了较好的弹性、内聚性有关。

腌制能使肉品获得较好的质构特性,添加复合嫩化酶能提高肉品的嫩度。加酶腌制处理样品硬度较低、嫩度较高,弹性、内聚性也较优,质构特性最好。

2.4 不同处理方式对牛肉游离氨基酸(FAA)含量的影响

由图3可知,对照样总 FAA含量为3.877 g/100g,单独加酶及加酶腌制处理的样品总FAA含量显著增加,腌制处理样品也有所增加。

图3 不同处理方式对牛肉游离氨基酸含量的影响

腌制8 h总FAA含量稍高于腌制20 min,但不显著。腌制液在该时间段内能使总FAA升高,与多数报道相符[22-24],这是因为腌制作用使牛肉本身的肌肉组织蛋白水解酶、氨肽酶作用,生成游离氨基酸[25]。随着酶添加量增加,单独加酶及加酶腌制处理组总FAA含量均呈增加趋势,而二者组间差异不显著,两组样品总FAA含量最高达4.762 g/100g,显著优于其余试验组与对照组。与罗臖[26]、朱建军[27]、Silva[28]等研究中,添加蛋白酶或者腌制总是使游离氨基酸或者氨基酸态氮升高结论相符。这是因为添加蛋白酶能快速水解肌肉中的肌纤维蛋白、胶原蛋白、肌动球蛋白形成小肽及氨基酸,尽管游离氨基酸可能因为在处理过程中发生美拉德反应、或者部分脱羧氧化形成其他风味物质[29],但FAA生成量高于其消耗量,所以含量显著上升。

2.5 加酶腌制对牛肉水解氨基酸含量的影响

加酶腌制对牛肉氨基酸含量的影响见表3。

表3 加酶腌制对牛肉氨基酸含量的影响(g/100g)

肉制品加工过程中,氨基酸热降解及同糖类发生美拉德反应可产生独特的香味。目前多种已知熟牛肉的香味成分均与氨基酸有关,如乙醛(丙氨酸)、甲基丙醛(缬氨酸)、苯乙醛(苯丙氨酸)、丙烯醛(蛋氨酸)、甲基丁醛(异亮氨酸)和甲基丁醛(亮氨酸)[30]。

考察加酶腌制处理前后牛肉氨基酸的变化情况5可知,除去水解破坏的色氨酸,检出17种水解氨基酸。加酶腌制处理的样品总氨基酸含量高于未处理样品中总氨基酸含量,达13.935 g/100g,增幅为23.58%。其中谷氨酸含量最多,处理前后分别为1.613 g/100g,1.946 g/100g。甘氨酸由0.478 g/100g增加到 0.686 g/100g,增幅达43.51%。

加酶腌制前后,人体必需氨基酸以及呈鲜甜味的谷氨酸、天冬氨酸、甘氨酸含量均增加。氨基酸含量及总量都增加,是因为加酶腌制过程中,蛋白酶作用使肌肉蛋白质水解成氨基酸。该作用一方面提高了蛋白质生物利用率,另一方面产生的肽与各种呈味游离氨基酸也能增强肉品的滋味,同时为后续加热过程中香味物质的形成提供了基础。

3 结论

将肉制品生产中最常见有效地肉品嫩化方式腌制与添加嫩化酶相结合,研究加酶腌制对牛肉品质的影响得出:

(1)腌制能显著提高肉样的红度(P<0.05),添加复合酶能显著提高肉样的亮度(P<0.05)。

(2)腌制处理能显著提高肉样的系水力(P<0.05),使其显著增重,并极大降低蒸煮损失。添加复合酶虽然对系水力无显著影响(P>0.05),但能极大改善牛肉质构特性,使其获得较好的食用或加工性质。

(3)腌制对牛肉总FAA含量有影响,添加嫩化酶能显著增加牛肉总FAA含量,生成更多风味前体物质,且在0.01%~0.03%添加范围内呈正相关。

(4)加酶腌制能兼具两种处理方式的优点,使牛肉具有较好的色泽品质、降低蒸煮损失,极大改善质构特性,增加FAA含量与总氨基酸,有助于获得较好风味。

参考文献:

[1]肖夏,李洪军,贺稚非.三峡库区牛肉复合酶快速嫩化技术[J].西南大学学报:自然科学版,2015,37(4):114-122.

[2]周珠法.响应面法优化木瓜蛋白酶嫩化牛肉工艺[J/OL].食品工业科技,[2017-09-28].http://kns.cnki.net/kcms/detail/11.1759.TS.20170928.1748.026.html.

[3]崔保威.剔骨吊挂排酸及组织蛋白酶L对牛肉嫩度的影响[D].南京:南京农业大学,2016.

[4]王兆明,贺稚非,李洪军,等.真空滚揉腌制对伊拉兔肉品质特性的影响[J].食品科学,2015,36(17):54-58.

[5]夏军军,李洪军,贺稚非,等.不同腌制方式对牛肉品质特性的影响[J].西南大学学报:自然科学版,2016,38(2):12-19.

[6]张彩霞,王振宇,李铮,等.腌制温度对羊肉蛋白质磷酸化水平的影响[J].现代食品科技,2016,32(11):215-221.

[7]丛懿洁,孙为正,崔春,等.腌制过程中添加木瓜蛋白酶对猪肉糜的影响[J].食品工业科技,2013,34(12):292-299.

[8]张馨木.质构仪测定冷鲜肉新鲜度方法的研究[D].长春:吉林大学,2012.

[9]PALKA K.The influence of post-mortem ageing and roasting on the microstructure,texture and collagen solubility of bovine semitendinosus muscle[J].Meat Science,2003,64(2):191-198.

[10]吴强,戴四发.超声波结合氯化钙处理对牛肉品质的影响[J].食品科学,2010,31(19):141-145.

[11]HOFFMAN L C,VERMAAK A,MULLER N.Physical and chemical properties of selected beef muscles infused with a phosphate and lactate blend[J].South African Journal of Animal Science,2012,42(4):317-340.

[12]RUBéN G,RUBéN D,JOSéM L,et al.Effect of the length of salting time on the proteolytic changes in dry-cured lacón during ripening and on the sensory characteristics of the final product[J].Food Control,2012,25(2):789-796.

[13]BAUBLITS R T,POHLMAN F W,BROWN A H,et al.Effects of enhancement with differing phosphate types,concentrations,and pump rates,without sodium chloride,on beef biceps femoris instrumental color characteristics[J].Meat Science,2006,72(3):503-512.

[14]崔春,丛懿洁,孙为正,等.加酶腌制对冻藏猪肉品质的影响[J].现代食品科技,2013,29(10):2436-2441.

[15]杨勇胜,彭增起.滚揉腌制条件对猪肉加工特性的影响[J].现代食品科技,2012,28(10):1386-1390.

[16]孙建清,徐宝才,周辉,等.低温肉制品关键工艺及装备技术应用研究进展[J].食品科学,2010,31(23):454-460.

[17]胡永金,吕东坡,朱仁俊,等.CaCl2和木瓜蛋白酶处理对羊肉品质的影响[J].食品科学,2010,31(11):123-127.

[18]明建,曾凯芳,李洪军.木瓜蛋白酶嫩化牛肉效果的研究[J].食品科学,2009,30(7):208-212.

[19]马龙,武杰,吴玲玲,等.酱牛肉质构特性主成分分析[J].食品工业科技,2013,34(8):111-117.

[20]刘兴余,金邦荃,詹巍,等.猪肉质构的仪器测定与感官评定之间的相关性分析[J].食品科学,2007,28(4):245-248.

[21]陈磊,王金勇,李学伟.仪器测定的猪肉质构性状与感官性状的回归分析[J].农业工程学报,2010,26(6):357-362.

[22]赵改名,周光宏,柳艳霞,等.肌肉非蛋白氮和游离氨基酸在金华火腿加工过程中的变化[J].食品科学,2006,27(2):33-37.

[23]戚巍威,徐为民,徐幸莲,等.传统风鸭加工过程中非蛋白氮和游离氨基酸的变化[J].江苏农业学报,2008,24(2):190-193.

[24]施帅,陆应林,徐幸莲.南京板鸭加工过程中小肽及游离氨基酸变化的研究[J].食品科学,2006,27(3):100-103.

[25]丁玉庭,胡煌,吕飞,等.滚揉腌制方式对鸭肉腌制品质的影响[J].食品与发酵工业,2013,39(2):200-204.

[26]罗臖,崔建云,陈尚武,等.胰蛋白酶对腊肉风味形成的影响[J].食品工业科技,2006,27(12):61-64.

[27]朱建军,王晓宇,胡萍,等.外源蛋白酶对黔式腊肉风味的影响[J].肉类研究,2013,27(8):16-20.

[28]SILVA V M,PARK K J,HUBINGER M D.Optimization of the enzymatic hydrolysis of mussel meat[J].Journal of Food Science,2010,75(1):36-42.

[29]CORDOBA JJ,ROJAS T A,GONZALEZ C G,et al.Evolution of free amino-acids and amines during ripening of iberian cured ham[J].Journal of Agriculture and Food Chemistry,1994,42(10):2296-2301.

[30]MOTTRAM D S.Flavour formation in meat and meat products:a review[J].Food Chemistry,1998,62(4):415-424.