北部扎齐油田稠油冷采工艺优化与实践

2018-05-22贾俊敏

贾俊敏

(中国石油辽河油田分公司钻采工艺研究院,辽宁盘锦 124010)

北部扎齐油田位于哈萨克境内,是一个大型带边底水和气顶的普通稠油油藏,主要储层为白垩系、侏罗系疏松砂岩;储层渗透率200 mD~3 000 mD;地层原油黏度 316 mPa·s~417 mPa·s;地质储量 2.52×108t,动用地质储量2.04×108t;目前采用衰竭式和注水开发。区块埋藏较浅,地层从下至上为古生代(灰岩为主)、中生代(碎屑岩为主)及新生代(泥岩为主)。本区主要目标层为中生代的白垩系和侏罗系,白垩系油藏中深为350 m,侏罗系油藏中深为440 m,侏罗系油藏平均中部埋深420 m,厚度85 m。从上至下划分为3个砂层:J10、J20、J30,主要为辫状河沉积,主力油层为J10B、J20,为边底水砂岩稠油油藏。目前主要开采侏罗系油藏。白垩系油藏平均埋深340 m,为深灰色泥岩夹薄层水下分流河道砂岩,从上至下划分为4个砂层组。主力油层NeoB、NeoC、NeoD为薄互层状砂岩稠油油藏。由于开发方式目前以稠油冷采为主,油井较浅,出砂严重,检泵周期短、频次高,此外,该区块地层水矿化度高,水型为CaCl2型,采油工艺技术有待提高。

1 影响因素分析及采油方式优选

1.1 举升工艺影响因素分析

根据北部扎齐油田的作业描述,该区块冲砂、捞砂及检泵作业是主要的修井作业项目,且修井频率较大,检泵周期较短,区块平均单井检泵周期半年,而且捞砂和检泵作业同时进行占大多数,可见出砂是造成检泵的重要原因。除此之外,该油田主要作业项目包括更换泵部件、换泵、改变泵深、更换抽油杆、转换举升方式等。另外,地层水矿化度高,且为CaCl2水型,存在井下设备腐蚀和结垢问题。前期主要采用稠油冷采方式,无井筒降低黏度措施,举升方式主要考虑原油黏度、出砂、水平井及腐蚀的影响。

1.2 举升工艺的优选

根据油藏工程预测产量以及结合目前生产现状,并采用等级评价和人工举升方式等级加权法对北部扎齐油田人工举升方式进行优选[1](见表1)。

通过对北部扎齐油田人工举升方式选择,可知螺杆泵和有杆泵采油是北部扎齐油田最佳举升方式,(1)已经有一定的应用基础,(2)其他举升方式没有更强的适应性,但在生产过程中,也暴露出许多问题,主要表现为抽油井检泵周期短,既影响产量,又增加成本;配套防排砂技术尚不完善。因此需要针对性地做相应的配套工艺技术研究。根据配产量的不同,建议配产50 m3/d以上采用电潜泵采油,配产30 m3/d以上采用螺杆泵采油,配产30 m3/d以下采用有杆泵采油。根据生产工况的不同,确定不同油井举升方式。

(1)高出砂冷采井,充分发挥出砂冷采的优势,通过出砂冷采,提高地层渗流能力,首选螺杆泵举升。

(2)出砂较少油井,出砂粒径在0.1 mm以下采取排砂措施,出砂粒径在0.1 mm以上采取防排结合方式。若采用螺杆泵,则将泵下入油层位置强制排砂,有杆泵则采用大泵径、大间隙,低冲次方式,提高生产压差排砂采油。

(3)对需要加深泵挂的水平井,将泵挂设计到一定的井斜位置,并配套相应的防偏磨措施。

(4)转换开发方式受效井,热采井或聚驱井根据监测产出液性质配套举升工艺。

2 稠油冷采举升工艺优化

目前,稠油冷采使用较多的举升方式为螺杆泵举升[2],搜集了比较全面的螺杆泵相关参数和工艺设计参数,进行了螺杆泵井举升设计。以NB4-2井螺杆泵举升设计计算为例,基础数据收集表(见表2)。

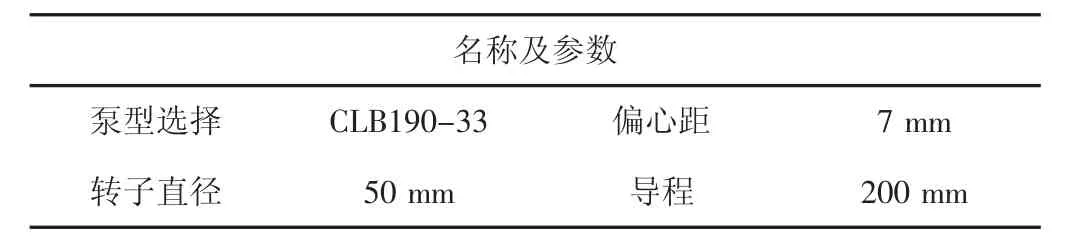

首先进行了NB4-2井产能计算及泵型初选,为了计算产液速度和井底流压、动液面及沉没度的关系,首先计算了该井流入动态,产能计算与有杆泵设计类似。为了放大生产压差,同时为了保持较高的沉没压力,挖掘生产潜能,同时为了有较好的携砂效果,将泵下到射孔段顶部,选择下泵深度425 m,根据产能情况,初步选择泵型(见表3)。

表1 举升方式适应性分析

表2 NB4-2井基础数据

表3 螺杆泵基本参数设计

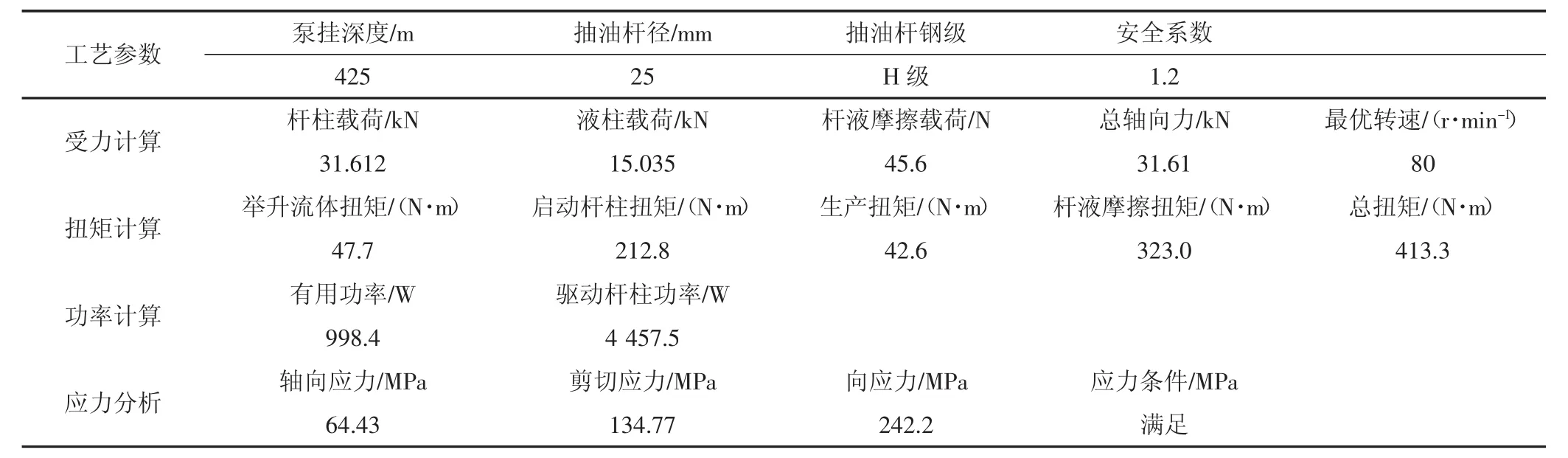

根据泵型参数,设计转速100 r/min时,理论排量40.32 m3/d。综合考虑井况特点、开发要求以及泵参数最终确定了工艺参数,并进行了相关优化设计和校核,结果(见表4)。

根据计算结果,该井螺杆泵举升时需要调整合理的转速,与油井产能匹配,同时可提高系统效率,另外,需要根据受力分析配套仿偏磨扶正器,具体扶正器位置根据侧向力曲线确定,计算结果(见图1),在190 m~270 m位置安装扶正器。

3 配套措施优化及设计

3.1 钻井、完井工艺技术

国外稠油出砂冷采井普遍采用24.8 cm套管完井,出砂冷采需要采用大孔径、高孔密射孔,采用大套管完井,便于射孔作业,提供较大的有效泄油面积、提高油井产量[3-5],北部扎齐油田具体根据各油区产能情况等进行了钻、完井工艺设计。

3.2 射孔工艺技术

稠油出砂冷采井采用大直径、深穿透、高孔密射孔技术,以便油井有更多机会出砂,进而提高原油产量。调研表明,射孔孔径大于25 mm,出砂冷采时不能形成砂桥,有利于形成蚯蚓洞。同一种孔密,孔径大的效果好,相同孔径,射孔孔密越高,效果越好。设计20 mm~25 mm 孔径,20 孔/米~32 孔/米的孔密。

3.3 螺杆泵举升管柱设计

3.3.1 举升工艺配套 螺杆泵因其运动部件少、砂粒不易沉积、不易结蜡、不会产生气锁、结构简单、适应性强等优点,而广泛应用于稠油出砂井中。稠油出砂冷采过程中,如果下泵深度较浅(如油层顶部)则油层可能会在短时间内被砂埋,抑制砂子和流体的进一步产出,严重降低开采效果;而且下泵深度浅时,生产压差也小,不利于提高产能。如果下泵深度过深(如油层底部),则在泵排砂不及时的情况下,泵可能被砂子埋住而使油井被迫停产作业。因此设计将管柱下入出砂冷采井油层底部(即泵吸入口位于油层底部,泵体位于油层中部)。

表4 NB4-2井螺杆泵举升系统设计结果表

图1 NB4-2井杆柱受力及工况分析

对于北部扎齐出砂冷采井,含砂增高时对扭矩的影响很大。国外出砂冷采普遍采用φ88.9 mm油管和φ25 mm抽油杆[6],其优点是,便于把转子提出进行正冲砂。φ73 mm油管与φ25 mm抽油杆配合时,管杆接箍处环空面积小(6.4 cm2),现场正冲砂压力达到15 MPa仍不能洗通,而φ88.9 mm油管和φ25 mm抽油杆配合时,管杆接箍处环空面积为21.6 cm2,5 MPa压力时即可完成洗井施工。因此,设计采用φ88.9 mm油管。

3.3.2 防砂工艺配套 北部扎齐油田目前主要采用稠油冷采激励出砂的方式进行开发,井底沉砂现象严重,但是随着转换开发方式的实施,需要进一步认清出砂规律,同时需要进一步认清高含水情况下出砂冷采的优缺点,完井时需采取一定的防砂措施,可采取的地层防砂方式包括射孔防砂方式或压裂防砂方式,人工举升方面,采用气砂锚或者刮砂沉砂抽油泵,降低入泵流体的含砂量,同时可以延长砂埋储层的周期,以延长有杆泵举升检泵周期。

鉴于北部扎齐油田出砂较严重,且流体性质复杂,容易引起井下泵卡堵,采取储层防砂和管内防砂两级防砂措施结合,管内防砂工艺示意图(见图2)。

图2 防砂沉砂装置原理示意图

4 应用实践及效果分析

4.1 采油工艺

北部扎齐油田目前采油工艺以螺杆泵举升工艺为主,抽油机井为辅,少数井使用ESPCP和ESP,举升油井较浅,无井筒降黏措施。截至目前,北部扎齐油田总井数1 500口井,其中,采油井1 125口,注水井355口,水源井16口,压力监测井46口,观察井23口,报废井4口。开井油井平均日产液39 m3,日产油5 m3,产出液不含砂,以螺杆泵举升为主,其中螺杆泵925口,有杆泵81口,电潜泵28口,ESPCP井31口,其他59口。有杆泵采取短冲程、高冲次的方式,冲程1 m~3 m,冲次4次/分~12次/分。目前油田综合含水率89.81%,地质储量采油速度0.53%,可采储量采油速度1.87%。油田累积产液量10 524.8×104m3,累积注水量8 746.5×104m3,累积注采比0.83。

4.2 钻完井方式

北部扎齐油田油井以直井为主,水平井、斜井、定向井为辅,直井占总井数的96.4%,完井井段根据整体开发部署分别位于侏罗纪和白垩纪层位,初始射孔以射开单层为主,部分井同时射孔合采。形成了适合浅层松散砂岩稠油油藏的水平井、侧钻水平井配套钻采工艺技术,采用中半径钻井轨迹和大斜度井段尾管悬挂筛管完井,已在油田上规模应用;直井采用套管完井或采用封隔器+尾管完井。

4.3 新工艺措施

实施增产措施包括调层上返、堵水、酸化、换层、稳油控气。2016年度实施增产措施41井次,总有效率95.1%,其中优化工作制度28井次,年累积增油量8 133.6 t,换层上返13井次,年累积增油量7 981.9 t,全油田措施合计年累积增油16 115.5 t。

针对油田的特点,开展了注热水开发、注聚合物开发、注蒸汽热采、火烧油层试验。目前EOR运行井组平均单井组日产油19.7 t,含水率90.1%。

水平井也是北部扎齐油田三大工程之一的技术,目前油田共有水平井173口,开井152口,水平井月产油量 1.75×104t。

4.4 效果分析

通过北部扎齐油田螺杆泵排砂稠油冷采技术及配套技术的优化和实践,包括水平井、热采试验等一系列措施的应用,形成了疏松砂岩稠油油藏螺杆泵携砂采油工艺技术,并形成系列钻完井配套技术,解决了北部扎齐油田开采技术难题,实现了国外油田规模开采,取得了良好的经济效益。

5 结论及认识

(1)稠油出砂冷采井建议采用大直径、深穿透、高孔密射孔技术,以便油井有更多机会出砂,进而提高原油产量,射孔孔径大于25 mm,出砂冷采时不能形成砂桥,有利于形成蚯蚓洞。

(2)螺杆泵因其运动部件少、砂粒不易沉积、不易结蜡、不会产生气锁、结构简单、适应性强等优点,而广泛应用于稠油出砂冷采井中。

(3)出砂较少油井,出砂粒径在0.1 mm以下采取排砂措施,出砂粒径在0.1 mm以上采取防排结合方式。若采用螺杆泵则将泵下入油层位置强制排砂,若采用有杆泵则采用大泵径、大间隙,低冲次方式,提高生产压差排砂采油。

(4)水平井根据产能分析,对需要加深泵挂的水平井,将泵挂设计到一定的井斜位置,并配套相应的防偏磨措施;结合现场实际情况,采取相适应的地层或井筒防砂工艺。

参考文献:

[1]张琪.采油工程原理与设计[M].东营:石油大学出版社,2000:103-110.

[2]王惠清,谢建勇,等.螺杆泵举升技术在深层稠油冷采中的应用[J].新疆石油天然气,2015,11(4):48-49.

[3]刘新福,宋鹏瑞,等.稠油出砂冷采特征及技术对策[J].河南石油,1997,11(3):17-22.

[4]胡常忠,杨晓蓓,等.河南油田稠油出砂冷采可行性分析及矿场试验[J].石油勘探与开发,2000,27(5):87-89.

[5]刘立平,任战利.薄浅层稠油冷采开采工艺技术研究[J].西北大学学报(自然科学版),2008,32(2):293-294.

[6]武兆俊,董本京,等.苏丹L区F油田稠油冷采实践与认识[J].石油钻采工艺,2007,29(5):77-78.