聚氯乙烯生产工艺及复合材料研究进展

2018-05-22李小慧惠兴育苏占雄张永起

李小慧,惠兴育,刘 慧,苏占雄,张永起

(1.榆林市环境科技咨询服务有限公司,陕西榆林 719000;2.陕西华电榆横煤化工有限公司,陕西榆林 719000)

1 聚氯乙烯

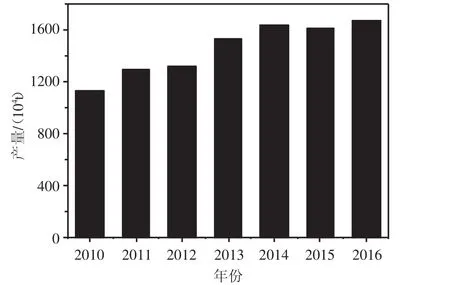

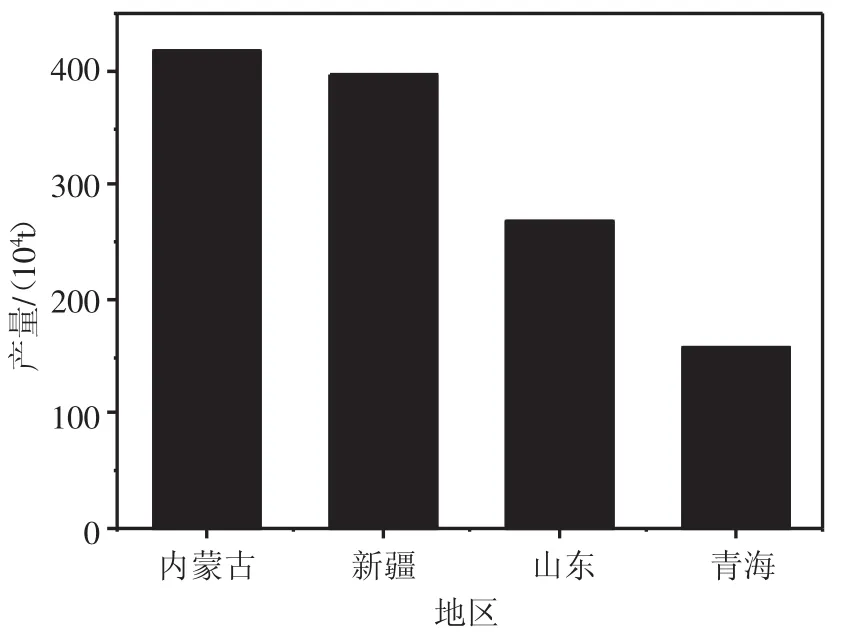

聚氯乙烯(PVC)是由单体氯乙烯在引发剂作用下聚合而成的热塑性高聚物,具有耐热、耐磨损、耐腐蚀、防火阻燃、绝缘、原材料易得和价格低廉等优良性能[1],其产量仅次于聚乙烯(PE),约占世界合成树脂总消费量的30%。我国PVC生产状况及PVC主要生产地(见图1,图2)。2017年,国内PVC产能集中,主要集中于内蒙古、新疆、山东、青海,四省产能占比为54.43%,主要是由于资源丰富、电价低,产品具有成本优势[2]。

图1 我国PVC生产状况

图2 PVC主要生产地

2 聚氯乙烯生产技术

2.1 氯乙烯制备方法

2.1.1 电石乙炔法[3]电石法制备氯乙烯主要包括以下三个阶段:

(1)石灰石及煤炭制备电石:CaCO3+C→CaC2

(2)电石及水制备乙炔:CaC2+H2O→C2H2

(3)乙炔及盐酸制备氯乙烯:C2H2+HCl→CH2CHCl

该技术优点在于工艺和设备较简单易操作,投资低,收率高;缺点是能耗大,原料成本高,电石渣量大、催化剂汞盐毒性大及汞污染问题[4]。

2.1.2 乙烯氧氯化法 乙烯氧氯化法以乙烯为原料经过两步法制备氯乙烯单体。

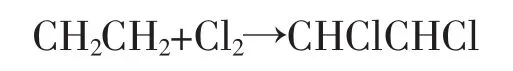

(1)乙烯及氯气反应制备二氯乙烷:

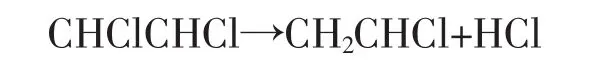

(2)二氯乙烷热解制备氯乙烯:

乙烯法制聚氯乙烯优势在于低能耗和低废水量,缺点在于工艺设备复杂,对原料依赖性强[5]。

2.2 聚氯乙烯制备方法

氯乙烯经引发剂聚合制备聚氯乙烯主要包括以下几种方法:(1)悬浮聚合法;(2)本体聚合法;(3)乳液聚合;(4)溶液聚合。

2.2.1 悬浮聚合法 氯乙烯的悬浮聚合法是指将分散的液态氯乙烯悬浮在溶有分散剂(常为聚乙烯醇类和纤维素类)的水介质中,溶于单体的引发剂在聚合温度下分解成自由基,引发氯乙烯单体的聚合。整个聚合过程包括链引发、链增长、链终止、链转移等基元反应[6]。

2.2.2 本体聚合法 本体聚合工艺指于反应釜中仅加入氯乙烯和引发剂进行聚合反应,由于本体聚合过程中物料状态是由低黏态逐渐变成黏稠态而最终形成粉料,所以聚合就被分为“预聚合”和“后聚合”两个过程,两步制备过程中,物料经历从液相低黏度到糊状再到粉末态的转化,最终制备得到粉体产品。

2.2.3 乳液聚合 乳液聚合法指将氯乙烯单体、去离子水、乳化剂、油溶性引发剂以及其他助剂按比例混合均化,含引发剂的氯乙烯均化成小液珠,然后将均化料通入聚合反应釜,升温至聚合温度。待达到预定的转化率时停止反应,回收未聚合单体。聚合所得乳胶经喷雾干燥即得产品。

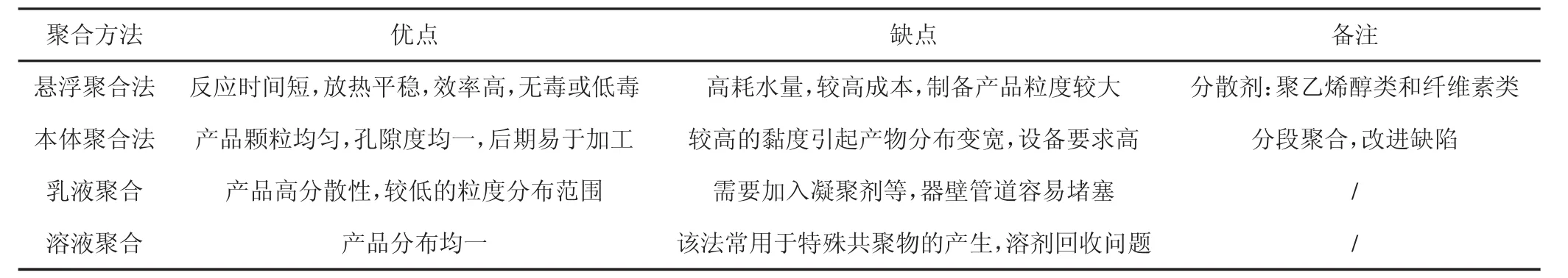

2.2.4 溶液聚合 溶液聚合法主要包括[7]:(1)溶解,将单体预溶于有机溶剂中,通常为正丁烷、环己烷、乙酸丁酯、丙酮中,充分搅拌溶解;(2)预聚合,采用过氧化物引发剂,比如AIBN,EHP等,溶液在搅拌下加热到40℃开始聚合;(3)沉淀分离,在聚合过程中,生成的聚合物不溶于溶剂中,从体系中沉淀出来,除去悬浮剂,得到十分均一的产品(见表1)。

3 聚氯乙烯复合材料的制备及应用

3.1 PVC复合材料的阻燃性

PVC在燃烧过程中不仅产生大量黑烟,同时常伴有苯、甲苯等有毒有机化合物,因此阻燃剂的使用意义重大,下文将针对阻燃机理及主要的阻燃剂做简单综述[7]。

表1 氯乙烯聚合方法优缺点分析对比

3.1.1 阻燃剂及阻燃机理 由于高聚物的易燃性,因此在实际应用过程中解决高聚物(PVC等)的阻燃、抑烟等问题对工业生产及日常生活意义重大,考虑到燃烧三要素:温度、可燃物及助燃物,只要抑制或者消除其中一个或一个以上因素即可让高分子材料具有自熄性。阻燃剂的作用在于通过阻燃剂受热分解产生较多量的不燃性气体,或受热分解产物形成致密保护层包覆于复合材料表面而达到阻燃防火的目的。通常说到的阻燃机理有以下三种[8,9]:

(1)自由基捕捉机理:高聚物燃烧过程中,阻燃剂抑制或削弱气相中的自由基链反应来达到阻燃作用,具体表现为:高聚物燃烧过程中,阻燃剂消耗气相自由基,阻止自由基链反应,实现阻燃效果。

(2)凝聚相阻燃机理:凝聚相阻燃机理指阻燃剂在凝聚相中吸热、受热分解、促进高聚物生成致密炭层等阻止或削弱高聚物的热分解来达到阻燃高聚物。

(3)中断热交换阻燃机理:中断热交换阻燃机理指阻燃剂通过受热熔化、分解或是促使高聚物熔化等方法吸热,延长高聚物达到分解温度时间来达到阻燃高聚物。

3.1.2 卤系及锑系阻燃剂 卤系阻燃剂由于其生产成本低,添加量少,阻燃效率高而成为当前研究最热的阻燃材料,其阻燃机理主要为自由基捕捉阻燃。其与含锑元素阻燃剂共同使用,可以大幅度改进阻燃效果。其基本原理如下:含锑阻燃剂与卤素作用生成氯氧化物,氯氧化物继续分解生成三氯化锑气体,进而捕捉反应中的自由基,生成高蒸汽密度的三氯化锑覆盖在高分子材料表面,从而实现阻燃效果。Zhang等[10]发现三氧化二锑和ATH具有协同阻燃软质PVC的作用,聂红云等[11]将三氧化二锑、ZB、ATH三元复配,对聚氯乙烯电缆料阻燃进行了研究。

3.1.3 磷系阻燃剂 磷系阻燃剂主要有磷酸三甲苯酯,磷酸甲苯二苯酯,磷酸三苯酯,红磷等。其既可以作为添加剂或者反应型的阻燃剂使用。目前认为,有机磷阻燃剂机理包含稀释机理和隔离膜机理,可同时在凝聚相及气相发挥阻燃作用。其基本原理为有机磷阻燃剂经高温受热分解产生磷酸,而后变成焦磷酸结构并释放水,焦磷酸是黏稠液体,在高聚物材料的表面能形成一层液膜覆盖,实现隔离阻燃。气相的阻燃机理是含磷阻燃剂在受热分解过程中会有PO游离基气态产物生成,它可以与H及HO自由基迅速结合,从而阻止火焰燃烧。欧育湘等[12]考察了几种磷酸酯对软PVC氧指数,研究发现添加磷系阻燃剂的体系氧指数均高于纯PVC。阎春绵等[13]研究了MoO3/DMMP/APP三元复配聚氯乙烯体系,最佳配方的氧指数较纯PVC提高了33%,烟密度降低了26%。

3.1.4 硅系阻燃剂 常见的硅类阻燃剂包括蒙脱土,硅胶,滑石粉,聚硅氧烷类等,其阻燃机理为有机硅分子中的-Si-O-键燃烧形成含有-Si-C-键的硅焦化状物质与碳化物构成复合隔离层,同时生成游离基捕获活性中间体,实现阻燃目的。

3.1.5 金属氢氧化物 氢氧化铝和氢氧化镁是熟知的金属氢氧化物类阻燃剂,其阻燃机理主要为氢氧化物受热分解脱水,吸收热量降低体系的温度,阻止或是延缓燃烧;此外,氢氧化铝或氢氧化镁分解产生水蒸气,可稀释可燃性气体及空气中氧气的浓度,从而达到阻燃目的[14]。

3.1.6 金属盐类阻燃剂 硼酸锌、锡酸锌、羟基锡酸锌、氧化锡等都属于常用的金属盐类阻燃剂,其具有热稳定性好、无毒、高效、对人体无刺激、耐热性好等优点,在阻燃聚氯乙烯材料中通常进行的是隔离膜阻燃机理。该类阻燃剂可以有效阻止PVC主链的降解[15],抑制燃烧反应的进行,同时减少烟气的释放[16]。

3.2 PVC复合材料的隔音/声特性

噪声污染是21世纪环境污染中最严重的一种污染,隔声材料的有效使用可以改善污染状况。聚氯乙烯基复合隔声材料是一种柔性材料,其隔声机理主要为:当填充物加入基体后,其材料的黏弹性、复合材料的面密度均发生了很大的改变,进而使复合材料的动态力学性能有效改善。基体树脂和填料属于不同的物质,弹性模量均不相同,在承受相同的交变应力时,二者产生不同的应变,形成不同材料之间相对应变,进而产生附加耗能。当声波入射时,由于基体与填料产生不同的应变,进而使声能的损耗大大增加[17]。

聚氯乙烯和玻璃纤维进行复合制备的材料在隔声性能测试中表现出了很大的优势[18],玻璃纤维的加入很大程度上改进了材料的阻尼性能,此外,玻璃纤维织物/聚氯乙烯复合材料在拉伸时的拉伸负载量越大隔声效果越好。傅强等[19]制备一种轻质隔声复合材料,选用氧化石墨烯(GO)作为隔声填料,采用熔融共混法制备了GO/丁腈橡胶-聚氯乙烯(GO/NBR-PVC)复合材料,GO在NBR-PVC基体中均匀分散,GO/NBR-PVC的弹性模量、阻尼性能及拉伸强度均有明显增大。唐晓杰等[20]对氯化聚乙烯(CPE)的含量对聚氯乙烯基隔声复合材料隔声性能、静态力学性能及动态力学性能等进行研究,CPE的含量变化对复合材料中低频段的隔声性能影响不明显,但是在高频段,能够使复合材料的“吻合谷”变浅,无论是表面层合还是中间层合增强材料,都能有效的提高复合材料的隔声性能。此外,陈烨璞等[21]对金属化织物复合隔音材料进行了研究。他们采用涤纶、锦纶等合纤织物,镀覆铅层,再施以橡胶制成复合隔音材料。该材料强度高,铅网的厚度和密度即复合材料每平方米克重便于控制,制品后加工方便,在实验室已获得隔音、吸音30-40d B(A)的效果良好。

3.3 PVC复合材料的力学性能研究及应用

PVC虽然具有很多优点,但是也存在熔体表观黏度高、流动性差、抗冲击性能差、缺口冲击强度低等不足,这些缺陷制约了PVC材料在应用领域的拓展,因此对PVC进行改性,提高PVC在加工性能和韧性方面成为研究的热点。一般通过制备PVC复合材料来进行改性研究,常用的化学改性有共聚反应、接枝和交联,物理改性有共混等手段。

吴成宝等[22]采用熔融共混法将微-纳米复合碳酸钙(CaCO3)填充到聚氯乙烯(PVC)基体中,制备出不同配比的PVC/CaCO3复合材料,结果表明,PVC/CaCO3复合材料比纯PVC具有较强的冲击强度和弯曲性能;由改性CaCO3制备的PVC/CaCO3复合材料在拉伸强度、拉伸弹性和断裂伸长率等拉伸性能方面均有所提高。改性后的CaCO3与PVC基体的界面黏结强度均有所提高。王博闻等[23]采用模压成型法制备了聚氯乙烯(PVC)/秸秆粉木塑复合材料,研究秸秆粉含量在不同偶联剂处理条件下对复合材料力学性能及接触角方面的影响,结果表明,在秸秆粉含量为40%(质量分数)时,复合材料的弯曲强度达到最大,经硅烷偶联剂改性后的秸秆粉在复合材料内部能使得秸秆纤维更均匀的融入PVC基体中,达到复合材料的洛氏硬度、弯曲强度等力学性能均有所提高。Whittle等[24]通过实验制备了不同含量的CPE增韧改性PVC管。对其性能进行检测研究发现,增加氯化聚乙烯的用量,能使复合材料韧性得到提高。Manoj等[25]在150℃条件下对PVC与NBR进行共混,两相间具有较好的相容性,体系中的交联结构使复合材料具有良好的力学性能。Yu等[26]在PVC/CPE复合材料的改性过程中加入了ACR粒子,试验结果表明,ACR在PVC/CPE复合改性材料中起到了协同增韧效果。王辉等[27]采用原位插层聚合法制备出纳米水滑石复合树脂。研究表明,纳米水滑石能良好分散在基体中,当水滑石含量低时,复合材料的缺口冲击强度、拉伸强度、杨氏模量、储能和损耗模量均随水滑石含量上升而增加。Li等[28]采用硅烷KH-550对纳米SiO2进行表面处理,然后经共混法制备出纳米PVC/SiO2复合材料。实验测试结果发现,当改性纳米SiO2含量为一份时,复合材料的冲击强度、拉伸强度、断裂强度和弯曲强度分别提高了18.84%、24.68%、15.73%、4.07%。黄锐等[29]将2 500目的碳酸钙经表面处理后与SPVC共混制备PVC复合材料,其材料的拉伸强度提高了30%。

综上所述,经过一些物理或者化学改性手段可以显著改进材料的力学性能,依据其适用场地的不同,可以合理设计改性方案,实现PVC复合材料的高效利用。

4 聚氯乙烯及其混合体的分离纯化技术

聚氯乙烯及其混合材料的分离纯化主要有以下几种手段,重力分离技术[30],人工分拣[31,32],选择性溶解[33],泡沫浮选等[34,35]。重力分离一般用于密度差异较大的混合塑料的分离,但是对于密度相近的材料很难分离,如PVC/PS/PC的分离。人工分拣受限于较低的效率和较大的劳动强度。选择性溶解不可避免的使用到具有挥发性、有毒性的有机溶剂。泡沫浮选在矿物加工中成功运用,它是最有前景的混合塑料的分离手段。塑料表面通常是疏水的,为了浮选分离塑料混合物,有必要对塑料的其中一相进行亲疏水性改性,从而与另一相分离。常用的处理手段有臭氧、等离子体、火焰、粉末活性炭及热处理、纳米Fe/Ca/CaO材料等都成功的应用于PVC表面的疏水性改性,从而实现PVC在混合相中的分离,进而提高分离效率。臭氧处理对环境存在一定的风险,需要进行额外的环境污染治理。等离子和火焰处理根本上受限于表面的可控改性和昂贵的设备。Wang等[36]采用芬顿体系来进行PVC的浮选分离,是一种高效的方法,结果表明芬顿处理可以选择性的降低PC和PS浮动性,但是PVC却不受影响。当H2O2/Fe2+摩尔比为7 500、H2O2浓度为0.2 M/L、处理时间为2 min、温度25℃、pH 5.8、起泡剂浓度15 mg/L,浮选时间4 min时,在该条件下PVC与其他塑料的分离纯度可以达到99.26%,PVC回收达到100%。芬顿处理是一种方法简单、环境友好、价格低廉的浮选PVC的方法和技术。

5 结论

从聚氯乙烯、聚氯乙烯生产技术、聚氯乙烯复合材料的制备及应用(主要包括在阻燃性能、力学性能、隔声性能)、聚氯乙烯及其混合体的分离纯化技术方面对聚氯乙烯做了一个简洁的研究进展综述,通过该综述可以对聚氯乙烯有更深入的了解和认识。

参考文献:

[1]赵爽.聚氯乙烯合成清洁生产工艺优化[D].哈尔滨:黑龙江大学,2016.

[2]智研咨询.2017-2022年中国PVC行业市场深度调研及发展前景预测报告[G].2017.

[3]黄思宇.废旧聚氯乙烯多环芳烃特性及生命周期评价研究[D].长沙:湖南农业大学,2013.

[4]薛祖源.电石法/乙烯法生产聚氯乙烯技术经济分析、建议和展望[J].现代化工,2009,(12):12-19.

[5]左志远,李涛,裴洪礼.乙烯氧氯化法氯乙烯生产过程及污染防治措施浅析[J].中国氯碱,2014,(12):29-31.

[6]潘祖仁,郑文豹,王贵恒.塑料工业手册[M].北京:化学工业出版社,1999.

[7]包永忠,黄志明,翁志学.聚氯乙烯阻燃抑烟研究进展[J].聚氯乙烯,2008,36(2):24-28.

[8]王永强.阻燃材料及应用技术[M].北京:化学工业出版社,2003.

[9]欧育湘,陈宇,王筱梅.阻燃高分子材料[M].北京:国防工业出版社,2001.

[10]Le Zhang,Jiancheng Li,Xuejia Ding.Research of the properties of flame-retardant flexible PVC[J].AASCIT:Am.J.Mater.Res.,2014,1(1):20-25.

[11]聂红云,聂矗,夏锐,等.聚氯乙烯(PVC)电缆料阻燃性能的研究[J].塑料工业,2001,(1):104-106.

[12]欧育湘,王筱梅.阻燃软聚氯乙烯(PVC)[J].塑料科技,1997,(3):1-7.

[13]阎春绵,张忠厚,贾天刚.MoO3/DMMP/APP复合抑烟,阻燃聚氯乙烯的研究[J].郑州轻工业学院学报(自然科学版),2008,23(1):38-40.

[14]刘立华,董玉环,贾静娴.氢氧化铝阻燃剂的表面改性[J].塑料科技,2008,36(4):88-92.

[15]田春明,王海.低熔点硫酸盐对软质的阻燃与消烟性能研究[J].中国塑料,2003,17(2):84-89.

[16]杨玲.羟基锡酸锌包覆氢氧化镁对软质燃烧性能的影响[J].消防科学与技术,2010,29(8):685-688.

[17]蔡俊,徐菲,蔡伟民.聚氯乙烯基复合隔声材料的研究[J].环境化学,2005,24(6):700-702.

[18]王玉玲,曹丰慧,董云峰.玻璃纤维织物/聚氯乙烯复合材料隔声性能[J].电子测试,2016,(5):129-130.

[19]傅强,蔡俊,傅雅琴,俞璐军,王徐辰,练艺丹.氧化石墨烯/丁腈橡胶-聚氯乙烯复合材料的隔声性能[J].复合材料学报,2017,34(7):1401-1407.

[20]唐晓杰.柔性PVC基隔声复合材料的制备方法及其性能的研究[M].杭州:浙江理工大学,2011.

[21]陈烨璞,留俊康.金属化织物复合隔音材料的研究[J].产业用纺织品,1996,13(6):16-19.

[22]吴成宝,盖国胜,陈峥华,梁基照.不同碳酸钙填充聚氯乙烯复合材料力学性能研究[J].塑料科技,2016,(5):37-41.

[23]王博闻,路琴.聚氯乙烯/秸秆粉木塑复合材料的性能研究[J].中国塑料,2017,31(9):62-67.

[24]Whittle A.J.,Burford R.P.,Hoffman M.J.Assessment of strength and toughness of modified PVC pipes[J].Plastics Rubber and Composites,2001,30(9):434-440.

[25]Manoj N P,Depp J.Self-crosslinkable plastic-rubber blend system based on PVC acrylonitrile-co-butadiene rubber[J].Appl Polym.Sci,1993,49(1):132-136.

[26]Yu J Y,Feng P C,Zhang H L.Effects of core-shell acrylate particles on impact properties of chlorinated polyethylene/polyvinyl chloride blends[J].polymer engineering and science,2010,50(2):295-301.

[27]王辉,包永忠,黄志明,翁志学.聚氯乙烯纳米水滑石复合材料的形态与力学性能[J].高分子学报,2005,(5):693-696.

[28]Li Jie,Zhao Hui,Sun Ruimi.Effect of hyperbranched poly(amine-ester) grafted nano-SiO2on reinforcement and toughness of PVC [J].Journal of Beijing Institute of Technology,2008,17(1):104-108.

[29]黄锐,张忠义,邓毅.半硬质PVC超细CaCO3体系性能的初步探究[J].中国塑料,1987,1(1):15.

[30]H.T.Shent,R.J.Pugh,E.Forssberg.A review of plastics waste recycling and the flotation of plastics[J].Resour,Conserv,Recy,1999,25:85-109.

[31]S.R.Ahmad.A new technology for automatic identification and sorting of plastics for recycling[J].Environ.Technol,2004,25:1143-1149.

[32]B.Ruj,V.Pandey,P.Jash,V.K.Srivastava.Sorting of plastic waste for effective recycling[J].Int.J.Appl.Sci.Eng.Res,2015,(4):564-571.

[33]D.S.Achilias,C.Roupakias,P.Megalokonomos,A.A.Lappas,E.V.Antonakou.Chemical recycling of plastic wastes made from polyethylene (LDPE and HDPE)and polypropylene(PP)[J].J.Hazard.Mater.,2007,149:536-542.

[34]N.Fraunholcz.Separation of waste plastics by froth flotation-a review,part I[J].Miner.Eng,2004,17:261-268.

[35]C.Wang,H.Wang,J.Fu,Y.Liu.Flotation separation of waste plastics for recycling-a review[J].Waste Manage,2015,41:28-38.

[36]Jian-chao Wang,Hui Wang.Fenton treatment for flotation separation of polyvinyl chloride from plastic mixtures[J].Separation and Purification Technology,2017,187:415-425.