铸钢节点对接焊缝有效缺口应力分析

2018-05-22天津大学建筑工程学院天津300072中铁十八局集团有限公司天津300222太原理工大学建筑与土木工程学院太原030024

(1. 天津大学 建筑工程学院,天津 300072;2. 中铁十八局集团有限公司,天津 300222;3.太原理工大学 建筑与土木工程学院,太原 030024)

铸钢节点为整体铸造而成,在保证节点质量的基础上,可避免节点核心区的焊接,降低杆件交汇处的应力集中,并具有较自由的外形和尺寸设计,近年来已被广泛应用于大跨度空间结构[1]、高速公路和铁路桥梁、高耸结构和海洋平台。在这些结构中,铸钢节点往往承受往复荷载作用(如:风和车辆荷载、波浪和地震作用等),且可能在海水等腐蚀环境下服役,因此,疲劳问题显著。铸钢节点常与热轧钢管通过焊缝连接,焊接处由于不等壁厚和不同金属的融合,成为铸钢节点的疲劳敏感部位,是疲劳控制的关键。

目前,关于铸钢节点对接焊缝的疲劳试验十分有限。Nussbaumer等[2]通过焊接板、焊接管的拉伸疲劳试验和大尺寸构件的弯曲疲劳试验,确定了疲劳发生的部位为受拉杆件的对接焊缝处;Veselcic等[3]对比了铸钢节点有无垫板等6种焊接细节对疲劳强度的影响;Jin等[4]、靳慧等[5]对波浪荷载进行处理后,用有限元软件分析了波浪荷载作用下铸钢节点焊缝的疲劳强度;Han等[6-7]通过试验得到了铸钢材料的疲劳参数和应变比对疲劳性能的影响;邹会[8]、董亮等[9]分别对铸钢节点不同形式带垫板的V形坡口单面焊的小试件进行了疲劳试验,得到其在不同荷载下的S-N曲线和疲劳破坏模式;陈海洲等[10]以杭州湾跨海大桥海中平台观光塔铸钢节点为例,对铸钢节点焊缝的疲劳可靠性进行了分析。已有研究多集中于试验研究,试件数量有限,无法形成有统计意义的规律性结论。此外,不同试验采用的接头形式不同,而焊接细节对疲劳性能有较大影响,其试验结果缺乏可比性。实际工程中接头形式繁多,焊接细节多变,考虑到疲劳试验成本,无法对所有接头形式进行试验研究。因此,有必要将数值分析和疲劳破坏理论相结合,发展精细可靠的疲劳计算方法。Marulo等[11]采用最大缺口应力、危险点应力和平均应力3种方法对比分析了中高强钢薄壁焊接接头的疲劳性能;Wang等[12]通过有限元与断裂力学结合,模拟了铸钢节点对接焊缝裂纹的发展,对有限元模型中初始裂纹的选取提出了建议;Han等[13-14]采用热点应力法参数化分析了不同构造对铸钢节点焊缝疲劳性能的影响。这些方法使用的局限性较大,且可靠性有待验证,仍缺乏具有可操作性的通用分析方法。

笔者通过一种常用铸钢节点焊接接头小试件的疲劳试验,对疲劳过程中刚度、位移和疲劳断面进行研究,提出了铸钢节点对接焊缝的疲劳失效机理。结合有限元分析,用有效缺口应力法分析试件的疲劳寿命,并在此基础上考虑残余应力和平均应力的影响,对有效缺口应力法进行改进。

1 疲劳试验

采用工程中常用的铸钢G20Mn5QT和热轧钢Q345B焊接,规格分别为Φ219×32和Φ219×16,铸钢钢管内径坡度为1:5,垫板长度30 mm,厚度5 mm,焊缝中部间隙4 mm,铸钢和热轧钢坡口角度均为22.5°,构件宽度20 mm。焊丝为直径1.2 mm型号ER50-6的实心焊丝,焊接方式为CO2气体保护焊,5层焊缝施焊,分别记录每层施焊所用时间,5层焊接分别用时78、116、75、69、80 s。焊接后用石棉布包裹保温,使其逐渐冷却,探伤后确定为一级焊缝[15]。由于疲劳试验机吨位的限制,可将焊接后的铸钢钢管加工成小试件来模拟完整钢管的性能。根据文献[8-9]的建议,试验采用的试件首先对焊接后的钢管沿长度方向线切割(切割时以圆心为中心,按15°切成弧形板试件),然后对弧形板试件用铣床将两侧磨平而成,制成的小试件称之为A类试件,如图1所示,试验时夹具夹持在试件的侧面,如图2所示。

图1 A类试件构造图Fig.1 Test specimen for type A welding detail

图2 疲劳试验过程

疲劳试验采用长春机械科学研究院生产的电液伺服疲劳试验机,加载频率为2.5 Hz,荷载比Pmin/Pmax=0.1,Pmin和Pmax分别为最小和最大荷载。试验过程中截面面积不变,可认为应力比R=σmin/σmax=0.1。在疲劳试验正式开始前进行1~2次预加载,在静力加卸载过程中,采用分级加载的方式,逐级加载至疲劳荷载上限Pmax,以消除松动。经过预加载确认试验可正常进行后,开始正式加载。首先采用静力加载速率加载至荷载下限Pmin,随后在疲劳试验机中设定荷载幅值与平均荷载,使得作动器施加幅度为Pmin~Pmax,频率为2.5 Hz的循环荷载。

进行了A1~A9共9个试件的疲劳试验,控制的名义应力的应力范围Δσn(Δσn=σn,max-σn,min)分别为:226、216、201、194、174、167、147、138、126 MPa[15]。其中,名义应力指热轧钢一侧在焊接接头热影响区以外的应力。如果试验至2×106次时仍未疲劳,则认为此试件在该应力下不会疲劳。通过观察疲劳试验的过程,发现各组试件疲劳断裂的过程基本一致。试验过程中,在裂纹下方其用记号笔平行地画出其发展的长度、方向和出现时的疲劳荷载周期数,试件裂纹发展和断裂的情况如图3(a)、(b)所示。不同于一般焊接试件由焊趾处萌生疲劳裂纹,此类试件首先在焊根处形成疲劳微裂纹(由于微裂纹产生后表面的不平整,在同一个强光束的照射下,可根据反光率的细微差异判定微裂纹的发展情况),此阶段持续的时间较长(如图3(a),加载5.3万次),之后微裂纹逐渐累积形成可较短的宏观裂纹,并沿厚度方向发展。随着宏观裂纹的发展,试件的有效截面面积逐渐减小,应力逐渐增大,最终(如图3(b),加载8.26万次后)断裂于焊缝中心或焊趾处,断裂时会出现明显的颈缩现象。试件的横断面如图3(c)所示,可将其横断面分为裂纹萌生区Ⅰ、裂纹扩展区Ⅱ和瞬断区Ⅲ。结合图3可知,对于此类焊接接头,焊根处缺口效应要远大于焊趾处几何突变引起的应力集中,疲劳性能最差的部位为热轧钢一侧的焊根处。

图3 试件的疲劳断面Fig.3 The surface images of fatigue

2 试验分析

2.1 刚度的变化

图4 试件A3的荷载位移关系Fig.4 Relationship between load and displacement

图5 不同试件的刚度百分比寿命关系Fig.5 Relationship between stiffness ratio and fatigue life of different

2.2 位移的变化

为了研究试件位移在不同寿命阶段的变化规律,提取不同阶段的最大值和最小值,如图6所示。由图6可将位移的变化分为2个阶段:稳定阶段和断裂阶段。稳定阶段占整个寿命阶段的比例约大于80%,在这一阶段,疲劳损伤不断累积和增加,位移的变化并不明显。损伤累积到一定阶段时,进入断裂阶段,此阶段占总寿命的比例约小于20%,这一阶段内,位移迅速增长,在经历较短周期后即发生破坏。

图6 不同试件的位移寿命关系Fig.6 Relationship between displacement and fatigue life

疲劳裂纹的发展阶段可根据疲劳断面的Ⅰ、Ⅱ、Ⅲ区分为裂纹萌生阶段、裂纹扩展阶段和瞬断阶段。在试验中,稳定阶段对应裂纹萌生阶段和裂纹扩展阶段,断裂阶段对应瞬断阶段。在稳定阶段,裂纹的长度和宽度较小,对接焊缝试件的有效截面面积依然很大,名义应力并未产生很大变化,而且对接焊缝试件本身有一定长度,荷载作用下会产生较大的变形,由裂纹扩展产生的变形相对于试件自身的变形小很多,因此,他在实测数据中的体现不明显,不易观察到裂纹萌生阶段和裂纹扩展阶段明显的分界点。在断裂阶段,由于裂纹的长度和宽度已经发展较大,很大程度地减小了有效截面面积,导致应力、变形较大,当裂纹扩展使有效截面的应力超过极限强度后,试件被拉断,所以,在这一阶段会产生较大的变形。

2.3 疲劳断面

为了分析试件疲劳断裂的原因,将试件的疲劳断面试样用电子显微镜扫描(Scanning Electron Microscope,简称SEM),如图7所示。图7(a)中可发现疲劳断面中部有较多的气孔缺陷,虽然气孔处会产生较大的应力集中,但疲劳源并没有形成于此,而是形成于焊根附近的焊接缺陷,如图7(b)所示,图中可以观察到多个单独的球状颗粒,没有完全与母材熔合,疲劳裂纹在此处萌生。

图7 试件A2的SEM图Fig.7 SEM images of A2

此类试件由于构造原因在焊根处存在缺口,导致焊根处存在较大的缺口应力,会使附近的局部应力水平增大,微裂纹尖端出现塑性区,损伤逐渐累积形成宏观的疲劳裂纹。若焊根附近存在焊接或铸造缺陷,则会进一步增大该区域的局部应力,加速宏观裂纹的形成。

2.4 疲劳失效机理

铸钢节点与热轧钢管对接焊接时,铸钢与热轧钢的壁厚通常不相等,为了保证焊接质量通常采用外加垫板或将铸钢加工出垫板,并保证垫板有一定的长度。热轧钢与垫板之间只在焊缝处熔合,未熔合部分就形成了“先天”的缺口,相当于一个带缺口的光滑试件,这个缺口是焊接接头由构造产生的缝隙,其方向垂直于构件的厚度。

在往复荷载的作用下,缝隙的尖端会产生较大的应力集中,使该区域产生不均匀塑性应变,并导致局部塑性变形在此处集中,逐渐形成微裂纹。若此处存在焊接或铸造缺陷,则会加快微裂纹的累积,加速宏观裂纹的形成。与文献[6]中的焊接光滑试件相比,“先天”的缺口大大缩短了裂纹萌生阶段的寿命,从而缩短了整个疲劳过程。

3 疲劳寿命评估

3.1 有效缺口应力法

中国规范目前关于疲劳寿命评估方法采用传统的名义应力法,即对于不同的焊接接头类型给出其对应的S-N曲线。除此之外,常用的疲劳寿命评估方法还包括挪威船级社(Det Norske Veritas,简称DNV)[16]和国际焊接学会(International Institute of Welding,简称IIW)[17]共同推荐的热点应力法、IIW推荐的有效缺口应力法。相较于名义应力法和热点应力法,有效缺口应力法不仅顾及了结构整体的几何效应,还考虑了焊接细节的几何效应。针对铸钢节点对接焊缝形式,名义应力法没有给出对应的接头类型,热点应力法也不适用于焊根处破坏的情况。因此,尝试采用有效缺口应力法对铸钢节点对接焊缝进行分析。

lgNf=13.585-3lg Δσe

(1)

Δσe=SCFeΔσn

(2)

式中:Δσe为有效缺口应力范围;SCFe为有效缺口应力集中系数;Δσn为名义应力范围。

为了验证该方法的普遍适用性,在分析A类试件的同时,可对比分析文献[8]中的两种坡口形式,将其称之为B类和C类试件,如图8所示。文献[8]采用的母材为G20Mn5和Q345,焊接类型与本文相同,也均为R=0.1的应力控制下的疲劳试验,因此,其疲劳数据可直接与本文的疲劳寿命对比。

图8 试件的坡口形式

根据文献[16]的建议,有限元建模时采用二次单元,并在敏感部位建立半径为1 mm的缺口模型,网格尺寸取0.25 mm;其余部分网格尺寸取1 mm。分析结果和试验破坏现象如图9所示。可以看出,3类试件在右侧热轧钢侧的缺口应力均大于铸钢侧,即热轧钢侧焊根处先发生破坏,与试验现象吻合。

图9 试件的受力情况和破坏模式Fig.9 Stress states and failure modes of

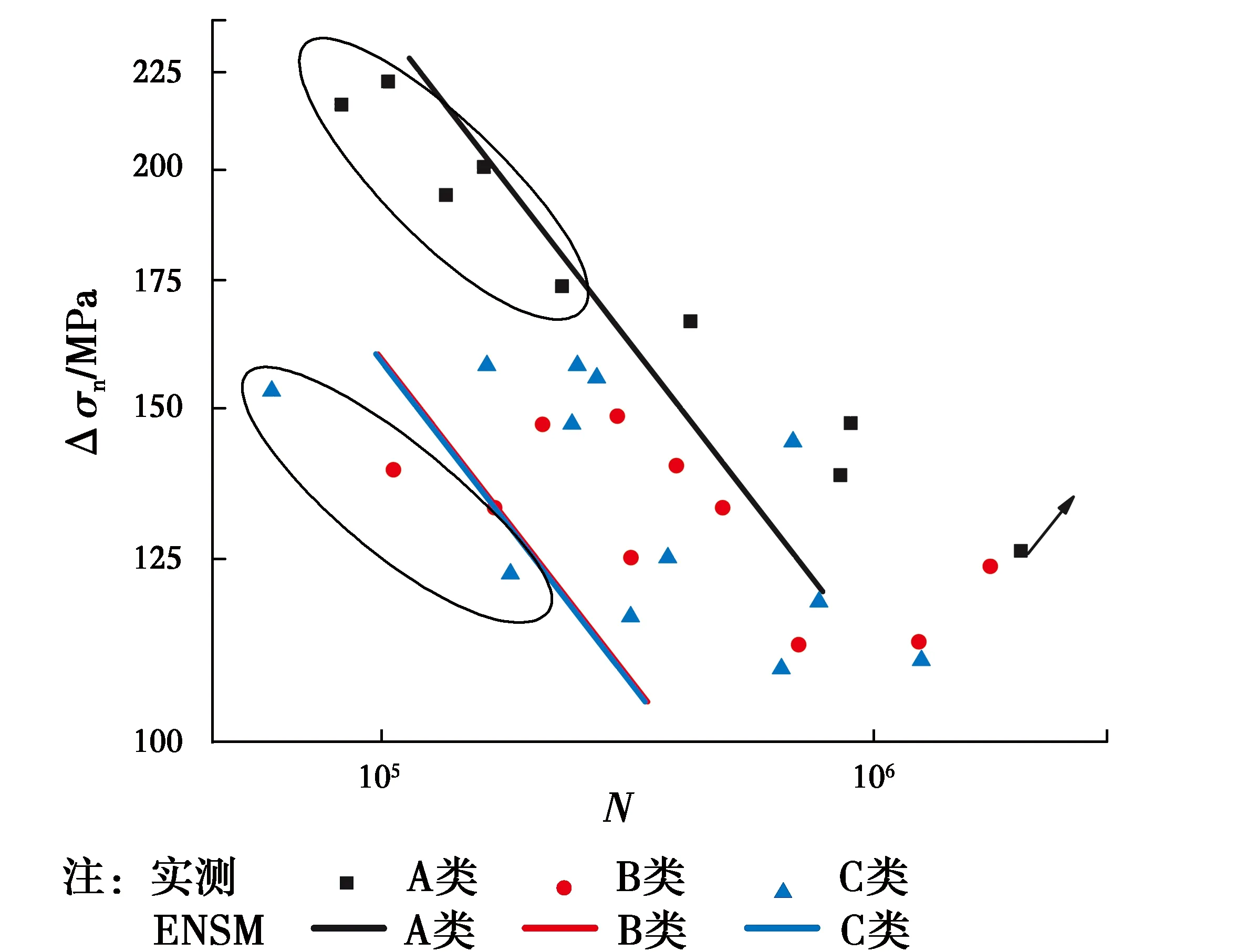

SCFe是准确获取焊缝局部缺口应力的关键参数,其数值等于缺口处应力的最大值。提取图9有限元模型中缺口应力最大处的第一主应力,可得到A、B、C类试件的SCFe分别为2.557、3.841和3.856,其中A类试件的SCFe比B类和C类的约小33%。结合式(1)、式(2)可计算出其疲劳寿命,将其与实测数据对比,如图10所示。从图10可看出,由于采用S-N曲线的斜率相同,3类试件的S-N曲线相互平行。在相同的名义应力范围下,A类试件的疲劳寿命高于B类和C类试件,这可能是因为A类试件较平滑的坡口角度和较小的应力集中系数。由于B类和C类试件SCFe的数值比较接近,因此,由ENSM得到的这2类试件的S-N曲线也比较接近,几乎重合。

图10 3类试件ENSM与实测寿命对比图Fig.10 Comparison of ENSM and test data of

ENSM能在一定程度上反映这几类试件的疲劳寿命,但在高应力范围时,会出现预测寿命大于实测寿命的情况(图10中椭圆圈所示),文献[18-19]也发现了薄板焊接试件类似的性质。IIW提供的关于有效缺口应力法S-N曲线应力的存活率大于97.7%,应为一条偏保守的曲线,但图10中每类试件位于ENSM曲线左侧点的数量占数据总量的比例均大于10%,因此,若直接使用该方法预测疲劳寿命,会导致分析结果较危险,可能引起安全事故。这是因为此方法没有考虑平均应力和焊根处焊接残余应力的影响。焊根处的残余应力一般不容易被消除,对于壁厚较小的焊接结构,焊接残余应力相对较小,但对于壁厚较大且为不等壁厚焊接的情况,忽略焊接残余应力和平均应力的影响会对计算结果的安全性产生一定的影响。因此,有必要对有效缺口应力法进行改进。

3.2 改进的有效缺口应力法

为了考虑平均应力的影响,可采用Basquin公式[20]对有效缺口应力法的式(1)进行修正,Basquin公式如式(3)所示。

(3)

将式(3)取对数后可转化为式(4)。

(4)

在考虑了平均应力和残余应力的条件下,将式(4)应用于缺口处,可得式(5)。

(5)

(6)

由于σm,q可根据试验求得,若缺口处的焊接残余应力σr,q已知,则可由式(6)计算出疲劳寿命,将这种考虑平均应力和残余应力影响的有效缺口应力法称之为改进的有效缺口应力法(Improved Effective Notch Stress Method,简称IENSM)。

焊根处的残余应力不易测量,为了得到较安全的疲劳寿命,可对铸钢节点环形对接焊缝建立有限元模型,采用内生热源法将实测表面残余应力与有限元结果对比,验证此方法和模型可靠后,即可用此方法得到焊根处的残余应力。A类试件残余应力的测量和焊根处的残余应力分析分别如文献[21]和[22]所述,提取其分析结果可偏安全地提取焊根处的最大残余应力为101 MPa,同样的方法得到B类和C类焊根处的最大残余应力分别为239和63 MPa。因此,可根据式(5)分别求出3类试件的疲劳寿命,将其与有效缺口应力法的结果和实测数据对比,如图11所示。可以看出,对于相同的试件类型,ENSM的曲线均位于IENSM之上,且实测数据均在曲线IENSM的右侧,相较于有效缺口应力法,改进的有效缺口应力法更保守。也就是说,改进的有效缺口应力法能为实际工程提供更安全的疲劳寿命预测。

图11 3类试件IENSM与实测寿命对比图Fig.11 Comparison of IENSM and test data of

4 结论

1)根据试验现象可将铸钢节点对接焊缝的疲劳过程分为两阶段:稳定阶段和断裂阶段。在稳定阶段,试件的位移和应力应变保持稳定,占总寿命的比例不小于80%;在断裂阶段,位移和应变迅速增大,占总寿命的比例不大于20%。

2)结合试验现象和断面的SEM,提出铸钢节点对接焊缝的疲劳失效机理:对接焊缝的焊根处因构造形成了缺口,缺口附近产生了较大的应力集中,使疲劳裂纹在此萌生。之后,裂纹沿厚度方向扩展,直至破坏。

3)发现有效缺口应力法能预测铸钢节点对接焊缝的疲劳寿命变化趋势,但预测结果偏危险。

4)结合残余应力和平均应力对有效缺口应力法进行改进,提出了新的疲劳寿命评估方法,并验证了该方法的适用性和安全性。

参考文献:

[1] 韩庆华,曾沁敏,金辉,等. 北京奥运会老山自行车馆屋盖节点数值分析[J]. 建筑结构学报,2006,27(6): 101-107.

HAN Q H, ZENG Q M, JIN H, et al. Numerical analysis of the special joints in the roof structure of Laoshan Cycling Gymnasium for Beijing Olympic Games [J]. Journal of Building Structures, 2006, 27(6): 101-107(in Chinese)

[2] NUSSBAUMER A,HERION S,VESELCIC M,et al. New S-N curves for details in bridges with steel truss tubular superstructure[C]// Proceeding of the 13thInternational Symposium Tubular Structure, Hong Kong, China, 2010: 481-489.

[3] VESELCIC M,HERION S,PUTHLI R. Selection of butt-welded connections for joints between tubulars and cast steel nodes under fatigue loading[C]// Tubular Structures-International Symposium, Québec, Canada, 2006: 528-535.

[4] JIN H,LI J,MO J H,et al. Fatigue of girth butt weld for cast steel node connection in tower structure under wave loadings [J]. The Structural Design of Tall and Special Buildings, 2014, 23: 1119-1140.

[5] 靳慧,李菁,李爱群,等. 波浪载荷下海中观光塔铸钢节点疲劳强度验算[J]. 西南交通大学学报,2010,45(5):692-697.

JIN H, LI J, LI A Q, et al. Checking calculation of fatigue strength for cast steel joints of offshore tour tower under wave loads [J]. Journal of Southwest Jiaotong University, 2010, 45(5): 692-697.(in Chinese)

[6] HAN Q H,GUO Q,YIN Y,et al. Fatigue behaviour of G20Mn5QT cast steel and butt welds with Q345B steel [J]. International Journal of Steel Structures, 2016, 16(1): 139-149.

[7] HAN Q H, GUO Q, YIN Y, et al. Effects of strain ratio on fatigue behavior of G20Mn5QT cast steel [J]. Transactions of Tianjin University, 2016, 22: 302-307.

[8] 邹会. 铸钢节点环形对接焊缝的疲劳性能试验研究[D]. 南京:东南大学, 2014.

ZOU H. Experimental study on fatigue performance of circular butt-weld on cast steel nodes [D]. Nanjing:Southeast University, 2014. (in Chinese)

[9] 董亮,童乐为,彭洋. 带垫板的铸钢-轧钢对焊接头疲劳性能试验研究[J]. 结构工程师,2011,27(3):80-85.

DONG L, TONG L W, PENG Y. Experimental investigation of fatigue behavior of butt-welded joints between cast steel and rolled steel plates with backing strip [J]. Structural Engineers, 2011, 27(3): 80-85. (in Chinese)

[10] 陈海洲,张其林,靳慧,等. 杭州湾观光塔铸钢节点疲劳性能试验研究[J]. 建筑结构学报,2009,30(5):149-154.

CHEN H Z.,ZHANG Q L,JIN H,et al. Experimental study on fatigue properties of cast-steel joints of Hangzhou Bay sightseeing tower [J]. Journal of Building Structures, 2009, 30(5): 149-154. (in Chinese)

[11] MARULO G,BAUMGARTNER J,FRENDO F. Fatigue strength assessment of laser welded thin-walled joints made of mild and high strength steel [J]. International Journal of Fatigue, 2017, 96: 142-151.

[12] WANG L B, JIN H, DONG H W, et al. Balance fatigue design of cast steel nodes in tubular steel structures [J]. The Scientific World Journal, 2013:421410.

[13] 韩庆华,陈志钢,芦燕. 铸钢节点环形对接焊缝热点应力分析[J].建筑结构学报,2011,32(12):250-256.

HAN Q H,CHEN Z G,LU Y. Hot spot stress analysis of girth butt weld in cast steel joint [J]. Journal of Building Structures, 2011, 32(12): 250-256. (in Chinese)

[14] 郭琪,韩庆华,李振宇,等. 铸钢节点对接焊缝弯矩作用下的热点应力分析[J]. 天津大学学报(自然科学与工程技术版),2014,47(Sup1):37-43.

GUO Q, HAN Q H, LI Z Y, et al. Hot spot stress analysis in butt weld of cast steel joint under bending moment [J]. Journal of Tianjin University(Science and Technology), 2014, 47(Sup1): 37-43. (in Chinese)

[15] HAN Q H, GUO Q, YIN Y, et al. Fatigue performance of butt welds between cast steel joint and steel tubular members [J]. Fatigue & Fracture of Engineering Materials & Structures, 2017, 40: 642-651.

[16] Det Norske Veritas. Fatigue design of offshore steel structures [EB/OL]. http://www.dnv.com, 2011-10.

[17] HOBBACHER A. Recommendations for fatigue design of welded joints and components [M]. Welding Research Council, 2009.

[18] PEDERSEN M M, MOURITSEN O ∅, HANSEN M R, et al. Re-analysis of fatigue data for welded joints using the notch stress approach [J]. International Journal of Fatigue, 2010, 32: 1620-1626.

[19] 刘旭,张开林,姚远,等. 基于缺口应力法的焊接接头疲劳分析[J]. 工程力学,2016,33(6):209-214.

LIU X, ZHANG K L, YAO Y, et al. Fatigue analysis of welded joints based on notch stress method [J]. Engineering Mechanics, 2016, 33(6): 209-214. (in Chinese)

[20] 郑修麟. 材料疲劳理论与工程应用[M]. 北京:科学出版社,2013:88-120.

ZHENG X L.Fatigue theory and engineering application of material [M]. Beijing: Science Press, 2013: 88-120. (in Chinese)

[21] 黄一哲.钢结构焊接残余应力数值模拟及实验测定[D]. 天津:天津大学,2014.

HUANG Y Z. Numerical analysis and experimental measurement of residual stress on steel structures [D]. Tianjin:Tianjin University, 2014. (in Chinese)

[22] 陈哿,郭琪,芦燕. 铸钢节点环形对接焊缝残余应力分析[J]. 建筑钢结构进展,2016,18(6):25-33.

CHEN G,GUO Q,LU Y. Residual stresses analysis of girth butt weld in cast steel joint [J]. Process in Steel Building Structures, 2016, 18(6): 25-33.(in Chinese)