商用车排气辅助制动性能转鼓测试与评价方法∗

2018-05-22汪旭明张小龙

王 恒,邵 彦,汪旭明,韩 鹏,张小龙

(1.安徽农业大学工学院,合肥 230036; 2.安徽江淮汽车集团股份有限公司技术中心,合肥 230601)

前言

一般传统商用车都配备辅助制动系统,其主要目的是对汽车进行持续制动,使汽车速度降低或保持稳定,按照缓速作用的方法可分为发动机缓速、牵引电动机缓速、液力缓速、电磁缓速和空气动力缓速等[1-2]。当前主要集中在电磁和液力缓速器技术的研究,如以提高液力缓速器制动力矩为目的的结构设计及其优化[3-5]、缓速器性能参数仿真试验研究[6-9]和以电涡流缓速器为对象的结构参数优化设计与磁场分析[10-11]等。近年来,国内在发动机缓速研究方面也取得很多进展,如下长坡行驶温升模型研究[12],对发动机缓速试验与评价方法研究[13-14]、控制方法研究[15]、碟型结构设计研究[16]、性能仿真研究[17-18]等。在各种辅助制动系统中,排气辅助制动(下简称排辅制动)系统是一种性价比高的缓速装置。随着对商用车缓速效果要求的提高,需要对排辅制动系统进行试验研究,并为系统匹配和优化提供数据支持。

目前,我国法规明确规定了M3类和N3类车辆辅助制动性能检测方法[19],将其细分为坡道试验和减速度测定试验。其中坡道试验要求道路坡度恒定、长度不短于6km,需要建造专项试验场地,试验成本高;减速度测定试验需在法规规定的路面上进行。上述两种试验均要求无风或微风天气,且在道路试验中很难实时获取轮边力信息,因而未能深入定量评价排辅制动系统的性能和整车设计的合理性。

转鼓试验台具有试验过程加载可控、轮边力可测试等优点[20]。本文中探索基于转鼓试验台进行商用车排辅制动性能测试和基于轮边力等信息的评价方法研究,分析测试原理、构建测试系统并进行试验研究,以期为测试和评价排辅制动系统性能提供一种新的有效手段。

1 测试原理

1.1 道路测试整车力学模型

排辅制动系统采用打开排气节流阀阻塞排气通道的方式产生制动力矩,并由传动系统放大传递给驱动轮。以下长坡工况为例进行排辅制动系统道路整车力学分析,如图1所示。其中前轮为从动轮,后轮为驱动轮。

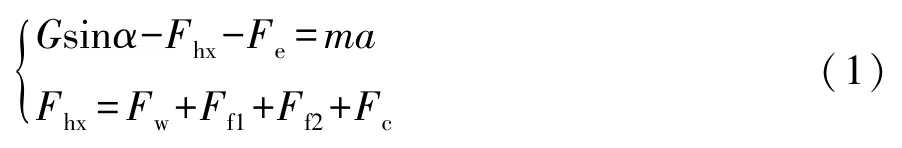

假设后轮与地面间不打滑,排气节流阀开启时,由受力平衡得

式中:Fhx为整车滑行阻力,N;m为整车质量,kg;a为加速度,m·s-2;Ff2为后轮滚动阻力,N;Ff1为前轮滚动阻力,N;Fw为整车空气阻力,N;Fc为整车传动系阻力,N;α为坡度角,rad;G为整车重力,N;Fe为辅助制动系统产生作用于驱动轮辅助制动力,N,当排辅制动系统关闭时Fe=0(下同)。

图1 道路辅助制动整车力学模型

由式(1)可知,当Fe=Gsinα-Fhx时,车辆匀速下坡。

1.2 转鼓测试整车力学模型

汽车在转鼓试验台上下长坡辅助制动行驶时整车力学分析如图2所示。图中F11和F12是将试验车固定在转鼓上的前后拉绳拉力,是一对平衡力,在下文分析中不予考虑。转鼓通过沿滚动方向给驱动轮施加切向力FD模拟下坡行驶,假设鼓面与车轮间不打滑,排气节流阀开启时,由受力平衡得

式中FD为转鼓对驱动轮的切向力,N。

图2 转鼓辅助制动车辆力学模型

当转鼓对车轮的轮边驱动力FD=Fe时,车速稳定。

1.3 两种模型联系

由图1和图2受力及对比分析可知,装配排辅制动系统汽车的驱动轮(后轮)在道路上辅助制动和在转鼓上辅助制动两种情况下的受力相同。但在道路上辅助制动时整车有相对地面运动,受到空气阻力,并存在非驱动轮滚动阻力;而在转鼓辅助制动时,非驱动车轮不转动,另外,轮胎在道路上与路面的接触状态和在转鼓上与鼓面的接触状态不同。因此,转鼓试验时须额外自动加载阻力以补偿整车空气阻力非驱动轮的滚动阻力等。

一般情况下,良好水平路面上无风或微风时的整车道路滑行试验可得到整车滑行阻力Fhx,由空气阻力和整车滚动阻力组成,并可简化为车速的多项式[21],即

式中:ua为车速,km/h;F0,F1,F2分别为滑行阻力多项系数,由道路试验数据拟合得到。

转鼓模拟水平路面试验时加载的轮边力可由式(3)确定的整车滑行阻力减去驱动轮滚动阻力得到。

车辆在不同速度下恒速拖动转鼓旋转可得到驱动轮的滚动阻力Ff2,同样可以拟合得到

式中F′0,F′1,F′2分别为驱动轮滚动阻力多项式系数。

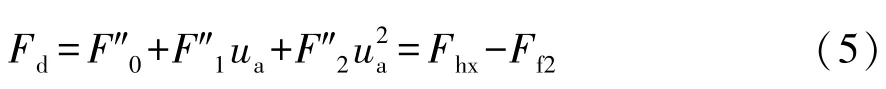

因此可得转鼓加载轮边力为

式中F″0,F″1,F″2分别为转鼓加载力的多项式系数,显然,它们即为式(3)与式(4)对应系数之差。

由此可见,在明确转鼓加载系数的情况下,可在转鼓上开展排辅制动试验。

2 测试系统

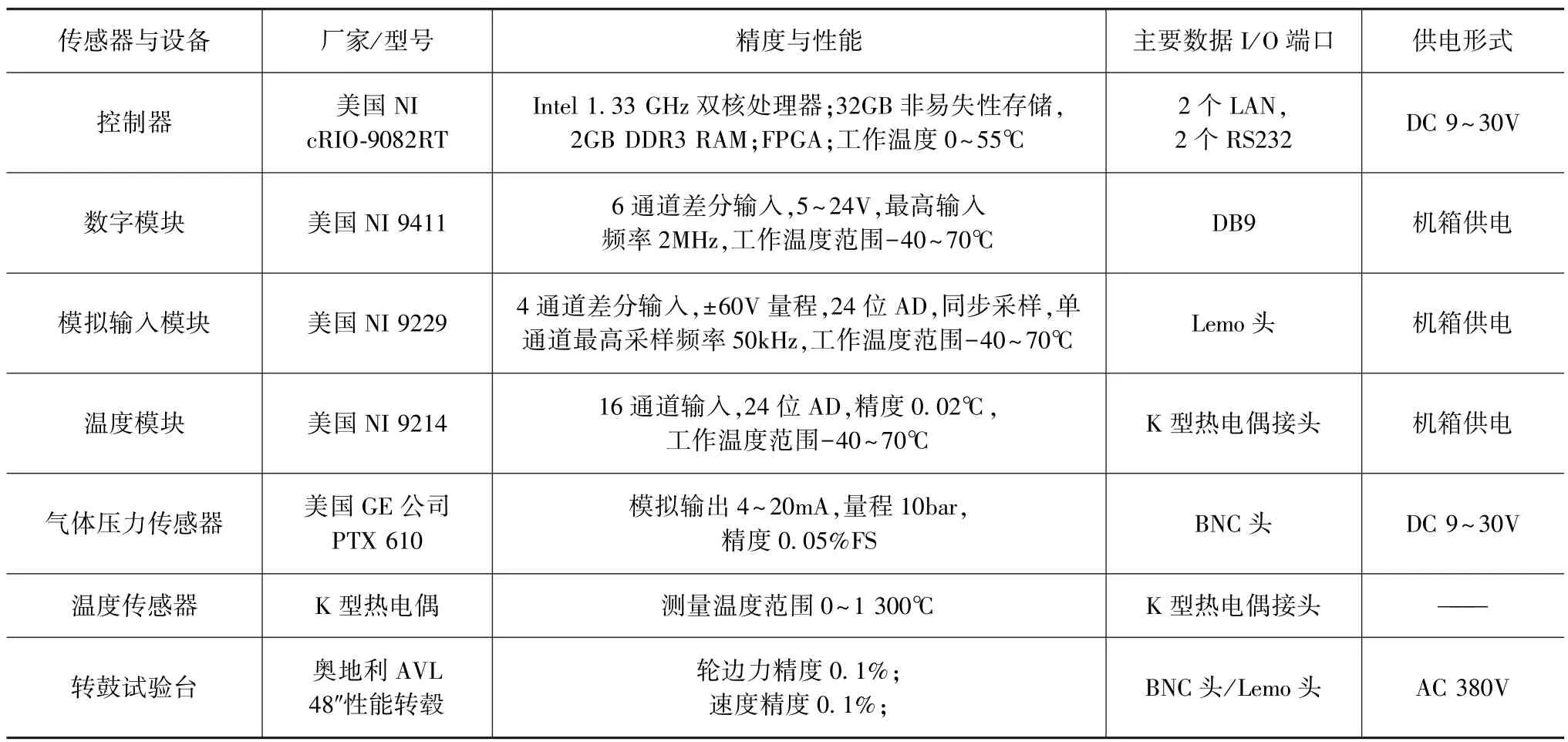

综合考虑测试系统功能和可靠性要求,构建排辅制动性能测试系统,如图3所示,主要传感器设备或信息技术指标如表1所示。

图3 测试系统架构

表1 主要传感设备性能指标

测试系统由传感器组、数据采集器和便携式计算机等组成。其中气体压力传感器和温度传感器提供排气背压和电磁阀温度信息。转鼓试验台提供轮鼓轮边力和转鼓车速信息。数据采集器实现对上述信息的实时同步采集,并通过网线上传至便携式计算机进行实时处理、显示和报告生成。

2.1 主要传感器选型

转鼓试验台由其控制台控制,可输出轮边力、速度和减速度等物理量供第三方数据采集器采集。本文试验中确定转鼓驱动模式为道路模式,试验中加载适当的力模拟车辆在道路上行驶。

气体压力传感器用于测量排辅制动系统的排气背压,温度传感器用于测量电磁阀工作温度。气体压力传感器固定安装于电磁阀与发动机之间排气管并靠近电磁阀,同时保证密封性良好。温度传感器固定粘贴于电磁阀平整的表面上。经过调研论证,最终选择了美国GE公司PTX 610气体压力传感器和K型热电偶温度传感器。这两种传感器体积小巧,安装方便,精度满足测试要求。

2.2 数据采集器

数据采集器是整个测试系统的核心,系统为车载测试设备,对可靠性和实时性有较高要求。最终选用美国NI公司的cRIO 9082作为数据采集器控制器,基于LabVIEW可重新配置I/O架构,工业级可靠性,封装坚固耐用,运行实时系统。选型C模块NI 9229,NI 9411和 NI 9214,插入控制器机箱中,实现对气体压力传感器信号、转鼓模拟与数字信号和温度传感器信号的采集。该系统为虚拟仪器,将来可根据应用需要进行功能扩展。

2.3 软件架构

测试软件在美国NI LabVIEW的基础上自行开发,包括运行在数据采集器中的FPGA软件、实时RT软件和运行在上位机中的数据采集与分析软件[21]。

软件利用多线程、队列和状态机等技术,保证数据采集、处理、通信和人机交互等工作独立并行执行,程序实时性和可靠性高。

3 测试与评价方法

3.1 测试方法

设置转鼓试验台为道路或恒速模式,通过瞬态工况、稳定工况和下长坡工况综合测试排辅制动系统性能,具体方法如下。

瞬态工况:转鼓按式(5)加载轮边力,测试车辆驱动转鼓旋转,根据国标确定试验挡位,并在该挡位下进行加速,当车速达到该挡位最大车速时,开启排辅制动系统并立即松开加速踏板。记录试验过程中排气背压值和转鼓试验台的车速值,从中提取排气背压最大时的车速ua1、排气背压降低到设定值时的车速ua2和所历经的时间Δt1。接着关闭排辅制动,按同样条件进行试验,但提取车速由ua1下降到ua2时的历经时间Δt2。

稳态工况:设置转鼓为恒速模式,驾驶员将变速器挂入规定挡位,设定由若干目标车速组成的目标车速组,转鼓按照目标车速依次驱动测试车辆,在每个目标车速稳定一定时间,排辅制动开启和关闭各做至少一组,记录排气背压、转鼓车速和轮边力。

下长坡工况:转鼓按式(5)加载轮边力并设置坡度,驾驶员将变速器挂入瞬态工况确定的挡位进行加速,当车速达到该挡位最大车速时开启排辅制动系统并立即松开加速踏板,记录电磁阀温度和排气背压。当车速上升至设定值或发动机转速超过额定转速nr,或行驶里程达到设定值时,测试结束。

3.2 评价方法

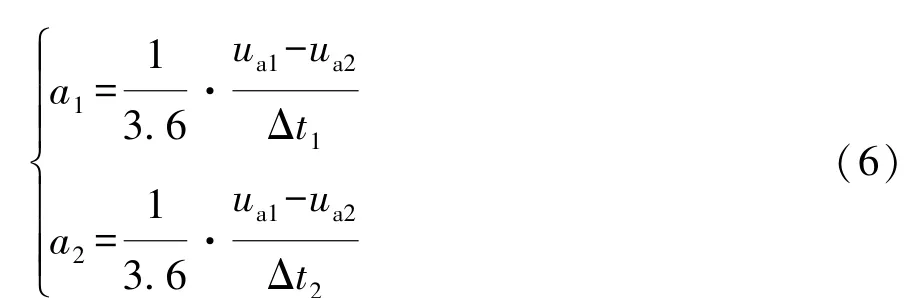

通过瞬态工况测定排辅制动系统产生的减速度及其贡献值,对排辅制动系统缓速效果进行评价。排辅制动系统开启和关闭时产生的加速度a1和a2分别为

式中:ua1为排辅制动系统开启、排气背压达最大值时的车速,km/h;ua2为排辅制动系统开启,排气背压降低到设定值时的车速,km/h;Δt1和Δt2分别为排辅制动开启和关闭时车速从ua1下降到ua2所用的时间,s。

排辅制动系统的贡献度为

排辅制动系统制动能力的评价指标为稳态工况下的排辅制动功率Pb,kW:

式中:Fa和Fb分别为排辅制动系统开启和关闭时的轮边力,N;ua为目标车速。

通过下长坡工况测定汽车以稳定车速所行驶的里程,对排辅制动系统稳定性进行评价,稳定制动距离越长越好。

综上所述,从排辅制动系统对缓速效果的贡献度、制动功率的大小和下长坡稳定行驶里程3个指标能全面评价排辅制动系统的性能。

4 实车试验与结果分析

4.1 试验概述

基于某商用车在江淮汽车技术中心商用车性能转鼓上进行实车排辅制动系统性能测试试验。转鼓鼓面附着状况和载荷满足法规要求。试验样车安装了两个气体压力传感器,并相隔30cm,试验设备安装如图4所示,试验方法如3.1节所述。试验前,确定试验挡位,瞬态和下长坡工况为2挡,稳态工况为4挡。通过道路滑行试验和驱动轮滚动阻力台架试验计算得到转鼓加载系数,如表2所示,具体方法参考式(3)~式(5)。试验时,测得试验样车空载时车轮滚动半径为535.8mm,整车装备质量为6 500kg,排气背压额定值为400kPa,设定转鼓车速与风机风速相等。瞬态工况排气背压设定为10kPa。稳态工况稳定时间和测试时间分别为10和60s;下长坡工况加载-6%坡度,排辅开启后稳定行驶里程超过6km,测试结束。

图4 试验设备安装图

表2 转鼓加载系数

在转鼓上,受到转鼓承受垂直载荷的限制,辅助制动试验时车辆为空载,而道路辅助制动试验为满载,转鼓与道路试验车轮滚动半径不同,对瞬态工况试验结果可能造成影响。为此,设计了空、满载时辅助道路试验,并进行对比分析。

4.2 试验数据分析与评价

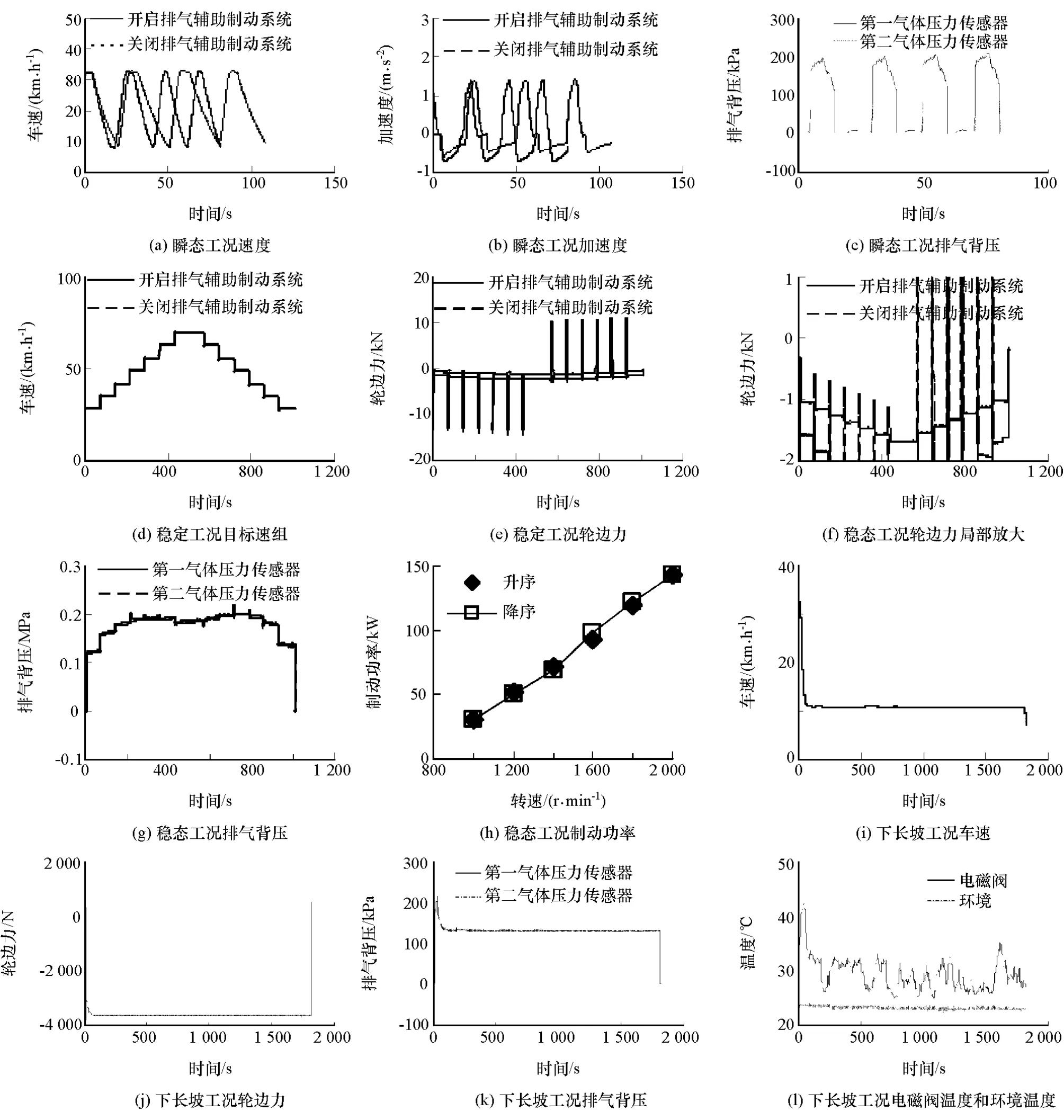

图5(a)~图5(c)分别为排辅制动系统开启/关闭时试验车的速度、加速度和排气背压曲线图。从图中可以看出,速度、加速度和排气背压呈周期性变化,数据重复性好。试验车初速度相同的情况下,与排辅制动系统关闭时相比,排辅制动系统启用后,减速时间较短,最大减速度约0.2m/s2,表明排辅制动起到了缓速作用,效果明显。排辅制动系统开启时的最大排气背压值约为 200kPa,小于额定值400kPa,表明瞬态排辅制动过程稳定可靠。同时,按式(6)和式(7),算得排辅制动系统开启、关闭时的减速度及其贡献度分别为0.604m/s2,0.38m/s2和58.9%。其中排辅制动系统开启时的减速度0.604m/s2大于国标规定的减速度0.5m/s2,表明试验车所装配的排辅制动系统满足法规要求。

图5(d)为稳态工况目标车速组,含有7个车速值,折算为发动机转速,其最低转速1 200r/min略高于怠速转速,而最高转速3 000r/min略低于额定转速。目标车速间隔适中,覆盖了发动机正常工作范围,同时考虑了升降序对排辅制动功率的影响。图5(e)为稳态工况轮边力的时间历程曲线,图5(f)为图5(e)局部放大图。图5(e)中的毛刺是因切换车速时,转鼓不断调整轮边力引起的,说明测试时每个车速点都要稳定一段时间。从图5(e)和图5(f)中可以看出,同一转速下,排辅制动系统开启时的轮边力比关闭时的大,且轮边力随着转速的升高而增大。图5(g)为稳态工况排气背压的时间历程曲线,最大排气背压值不到200kPa,小于额定值400kPa,表明稳态排辅制动过程稳定可靠。图5(h)为按式(8)算得的排辅制动功率,从图可以看出:制动功率随着转速的升高而增大;转速相同时,升序和降序得到的制动功率大小相近,说明升降序对排辅制动功率没有影响。

图5(i)、图5(j)和图5(k)分别为下长坡工况车速、轮边力和排气背压的时间历程曲线。图5(k)中的波峰处是排辅制动系统开启时刻,排气背压迅速上升至200kPa后快速下降,之后一直稳定在130kPa左右。车速和轮边力变化规律与排气背压相似。最大车速超过了 30km/h,稳定车速为11km/h,稳定行驶里程6.04km超过了国标规定的5km。图5(l)为下长坡工况电磁阀温度的时间历程曲线。该工况试验时间超过1h,电磁阀温度最高约43℃,整个过程温度适中。

图5(c)、图5(g)和图5(k)是不同工况下排气背压曲线。从这3张图中可以看出,相隔30cm的两个气体压力传感器测量得到的排气背压值几乎相同,表明气体压力传感器安装位置对试验没有影响。

图5 试验曲线

表3为空/满载瞬态工况的减速时间。从表3中可以看出,空载和满载滚动半径差值4.2mm,对30~9.5km/h速度区间减速时间的影响为0.01%,可以认为轮胎的滚动半径对瞬态工况减速度的影响甚微。

表3 空/满载瞬态工况的减速时间

5 结论

(1)提出了一种基于转鼓试验台的商用车排辅制动系统性能测试和评价新方法,分析了测试原理,构建了虚拟测试系统,试验验证了该方法的可行性。有效拓展了转鼓试验台的测试功能。

(2)本文中设计的基于转鼓试验台的商用车排辅制动系统性能测试系统为排辅制动系统结构优化设计提供了有效手段。该测试系统基于虚拟仪器设计,扩展性和可靠性高,可拓展应用到其他类似的车载测试领域。

参考文献

[1]HEIBING B,ERSOY M.汽车底盘手册:基础知识、行驶动力学、部件、系统、机电一体化及展望[M].孙鹏,译.北京:机械工业出版社,2012.

[2]BECKER S.Parking brake use study[C].SAE Paper 2013-01-0199.

[3]CIKANEK S R,BAILEY K E.Regenerative braking system for a hybrid electric vehicle[J].American Control Conference,2002,4(4):3129-3134.

[4]FUTAHASHI K,KAWAGUCHI M,UCHIDA M.Commercial-vehicle braking system and commercial vehicle:US20100006380[P].2010.

[5]ZHOU K.Test study on assistant braking performance of bus/coach[J].Bus& Coach Technology & Research,2013(4):41-43,49.

[6]李雪松,刘春宝,程秀生,等.基于流场特性的液力缓速器叶栅角度优化设计[J].农业机械学报,2014,45(6):20-24.

[7]张凯,李德胜,郑然,等.液冷自励式电磁缓速器研究[J].农业机械学报,2014,45(11):20-26.

[8]CHEN Ming, GUOXuexun, TAN Gangfeng, et al.Effects of blade lean angle on a hydraulic retarder[J].Advance in Mechanical Engineering,2016,8(5):1-9.

[9]黄俊刚,李长友.液力缓速器空转损耗的全流道仿真计算与试验[J].农业工程学报,2013,29(24):56-62.

[10]邹波,朱丽君,闫清东,等.液力缓速器制动性能建模与叶栅参数优化研究[J].汽车工程,2012,34(5):409-413.

[11]陆中华.重型汽车电控液力缓速器整车制动性能仿真与分析[D].长春:吉林大学,2007.

[12]盖洪超.液力缓速器参数设计及整车缓速制动性能仿真研究[D].长春:吉林大学,2011.

[13]胡东海,何仁,顾晓丹.电涡流缓速器结构参数的节能优化设计[J].吉林大学学报(工学版),2014,44(5):1253-1257.

[14]刘大鹏.装辅助制动器的商用车山区试验方法研究[D].长春:吉林大学,2015.

[15]韩云武,罗禹贡,赵峰,等.混合动力汽车发动机辅助制动控制方法[J].汽车工程,2014,36(12):1433-1438.

[16]敖秋平,孙银军,王家华,等.一种排气辅助制动器:205504176U[P].2016-08-24.

[17]王雷,李道飞,叶锦,等.利用气动发动机排气辅助内燃机增压的混合动力系统仿真研究[J].内燃机工程,2014,35(6):14-19.

[18]龚金科,颜胜,黄张伟,等.发动机辅助制动性能仿真研究[J].中国机械工程,2014,35(6):1268-1272.

[19]吴媞,刘鹏飞,张小龙,等.车辆部件节油虚拟测试系统设计与快速分析[J].汽车工程,2016,38(4):515-520.

[20]全国汽车标准化技术委员会.GB 12676—1999汽车制动系统结构、性能和试验方法[S].北京:中国标准出版社,1999.

[21]AVL List GmbH.AVL ROADSIM 48″MIM LIGHT TRUCKTMchassis dynamometer[EB/OL].[2016-4-10].https://www.avl.com/ web/guest/-/avl-roadsim-48-mim-light-truck-chassisdynamometer.