基于地板结构的机身双层双向加载技术

2018-05-21刘玮滕青刘冰

刘玮,滕青,刘冰

1. 中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点试验室,西安 710065 2. 上海飞机设计研究院 强度部, 上海 201210

飞机结构强度地面试验验证是飞机研制过程中不可或缺的重要环节[1]。民用航空器运输类飞机适航标准CCAR—25部对结构强度试验验证有严格的要求[2]。结构试验中,试验加载应尽可能模拟飞机真实的受载状态,必须针对试件结构和具体加载部位,合理选择载荷引入方式。

国内外开展结构试验加载技术研究已有数十年的历史,欧美国家发展了以硬式连接为特点的加载方法,拉压垫、剪力块、硬式连接杠杆系统技术逐步成熟。苏联/俄罗斯则发展以胶布带-杠杆系统为特点的软式连接加载方法[3-6]。中国结构试验技术师从于苏联,早期同样以胶布带-杠杆系统为主要加载形式。近年来,先后开发出了一体化承载框架[7]、垂直弦平面加载[8]、双向加载拉压垫[9-10]、起落架随动加载[11]、0g扣重[12-13]等加载技术并投入型号试验,且开始通过虚拟试验手段评估试验方案的合理性、预报试验风险点[14-17]。具体到机身垂向加载问题上,以往最常见的方法是通过在机身框蒙皮表面粘贴胶布带引入载荷[3]。这种方法忽视了对机身地板梁相关结构的考核,没有真实地模拟机身主要载荷(客载和货载)的传递路径[18-19]。随着民用飞机考核验证要求的不断提高,地板结构在机身承载中的作用受到更多的关注。空客在A350飞机的全机疲劳试验中,采用了一种基于机身地板结构的加载技术,通过在客、货舱分别搭建独立的杠杆系统实现加载,波音公司在Boeing787飞机疲劳试验中也采用了相似的技术,为减少机身蒙皮开孔,一套杠杆系统覆盖了8个机身框,因此难以用于各工况载荷分布差异较大的静力试验。国内,航空工业一飞院与中国飞机强度研究所在某大型运输机全机静力试验及MA600飞机疲劳试验中,实现了对机舱单层地板施加垂向向下载荷[20]。但其加载装置结构较为简单,无法适用于具有双层地板结构的大型客机[21]。目前,国内相关技术仍然处于起步摸索阶段,对于加载装置的设计使用原则及实际加载精度、加载有效性等问题尚无定量分析或试验结果见于报道。

根据机身结构传力分析,基于地板结构加载能够更好地模拟客载和货载的传递路径,从而对试件结构进行更有效的验证考核。同时,基于地板结构的加载方式能极大地减少试验加载设备对机身外表面的占用,利于进行机身应变位移测量、蒙皮失稳观察、试验前后无损检测等工作。

本文提出了一种基于地板结构的机身双层双向加载技术(以下简称“地板结构加载技术”),包括基于地板结构的载荷施加策略及配套的加载装置设计技术。分别以基于地板结构加载状态下机身框内力分布及加载装置末端载荷分配精度为主要指标,通过仿真及模拟试验手段对该技术进行了验证。最终成功应用于在研飞机的适航验证试验,也为同类飞机的全机或机身部段试验提供参考。

1 基于地板结构的机身加载方案选择

1.1 机身结构受力特征分析

在真实飞行状态下,机身载荷主要包括结构自身的惯性/气动载荷、客/货舱装载的惯性载荷和增压舱增压载荷等[18]。对于民用飞机,机身主要用于装载乘客和货物,客/货惯性载荷是机身结构的最主要载荷,以某型飞机机动平衡2.5g工况为例,典型机身舱段客/货载荷占舱段总载荷的88%。客载和货载首先作用在客舱和货舱地板结构上,通过地板结构再传递到机身壳体结构。传统的加载方法通过胶布带直接将客/货载荷施加到机身两侧的壳体结构上,没有遵循载荷的真实传递路径,对载荷传递路径上的局部结构验证不真实,可能存在考核不充分的风险。为此提出了一种地板结构加载技术,解决局部结构试验验证不真实的问题。

1.2 3种机身试验载荷加载方案比较分析

在全机有限元计算时,飞机载荷均按结构真实受载情况施加在模型节点上,可以认为此计算最真实地模拟了飞机受载,计算结果真实反映了结构内力分布。结构试验载荷的施加由于试验加载方法的限制,无法做到类似全机有限元计算的加载密度,必须进行简化。以全机有限元计算结果(全机解)为基准,与3种机身试验加载方案有限元计算结果对比,选择最优的加载方案。

3种机身试验加载方案为:方案1,传统的蒙皮胶布带加载方案;方案2,客舱地板单层加载方案;方案3,客舱和货舱双层地板结构加载方案。3种加载方案示意图如图1所示, 典型机身段的有限元模型如图2所示。

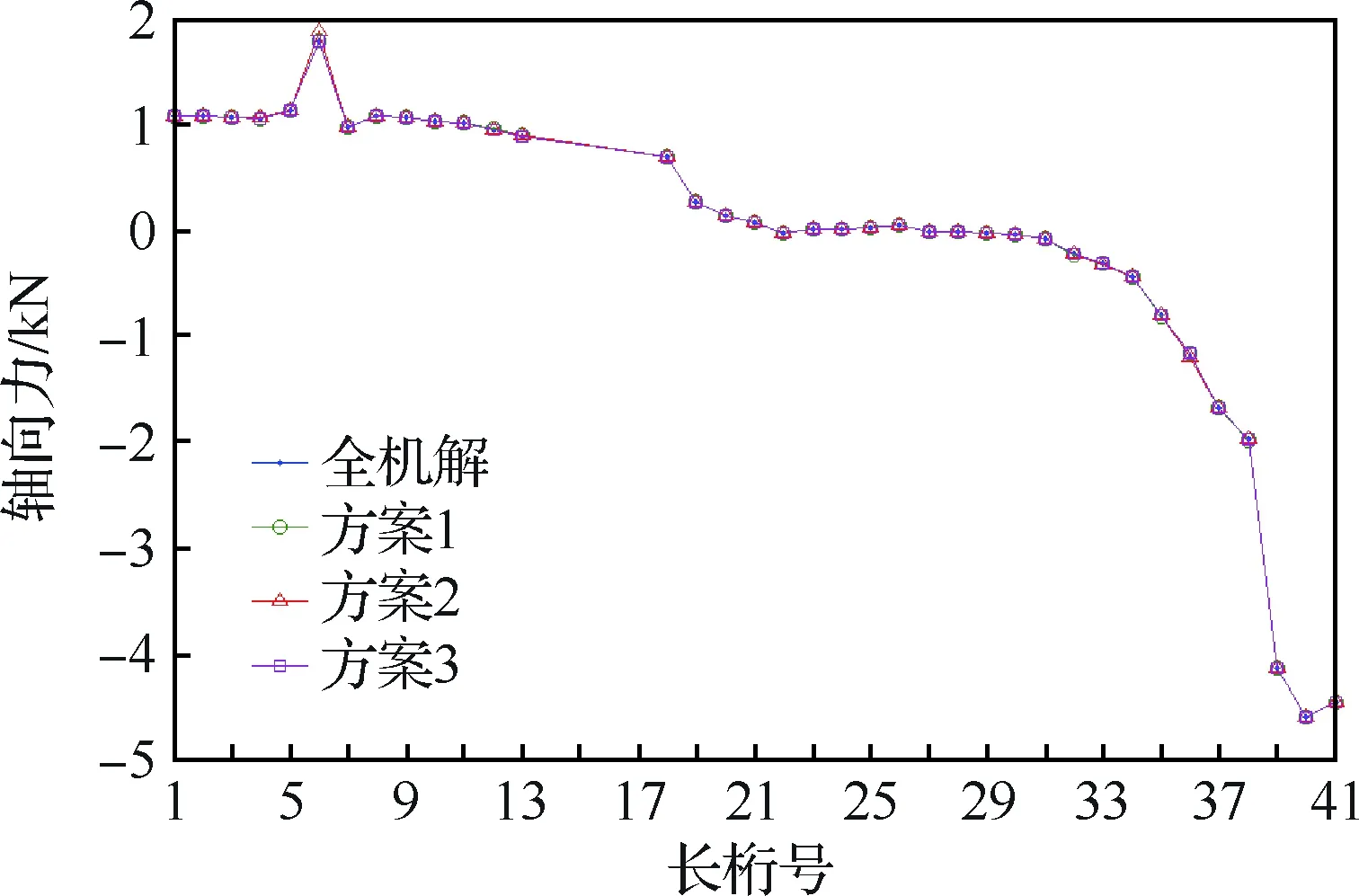

将3种加载方案计算结果与全机有限元计算(简称全机解)结果进行比较,分别比较了典型机身主要承载结构壁板和框结构的承载情况,壁板长桁轴向力对比如图3所示,框弯矩对比如图4所示。

可以看出3种加载方案对机身壁板受载作用效果一致,且与全机有限元计算结果吻合;对于机身框的受载作用效果,22长桁以上吻合较好,22长桁以下存在一定偏差,特别是31长桁处差异很大。

分析31长桁处框弯矩差异的原因,31长桁位置是地板支柱与框连接点,机身结构真实传力客载是通过地板结构传递到机身结构上的,地板支柱上有一个较大的集中力在31长桁位置作用到框上,引起框弯矩增大,而方案1直接将所有机身载荷(包括客载)通过胶布带直接作用在机身侧壁蒙皮上,没有模拟客载的真实传递路径。此计算结果也证实了前期的定性分析。

图1 3种加载方案示意图Fig.1 Sketch of three loading schemes

图2 典型机身段的有限元模型Fig.2 Finite element model for typical fuselage

图3 典型机身壁板轴向力对比(48~49框)Fig.3 Comparison of axial force of typical fuselage panel (Frames 48-49)

图4 典型机身框弯矩对比(49框)Fig.4 Comparison of bending moments of typical fuselage frame (Frame 49)

1.3 机身垂向加载方案选择

从3种加载方案对框受载作用计算结果来看,方案1无法模拟机身结构真实传力路径;方案2由于将所有机身载荷仅施加到客舱地板结构上,对客舱地板结构模拟过于保守,使31长桁处框弯矩异常增大,如果按此方案进行试验,可能会引起局部框结构提前破坏;方案3将客载和货载分别施加到客舱和货舱地板上,然后将其他机身载荷按一定比例分配到客舱和货舱地板上施加,在满足框结构强度的前提下略偏保守地解决了垂向机身载荷加载。

综上,选择方案3作为结构试验机身垂向加载方案。

2 全机结构试验机身加载方案

本文提出基于地板结构的机身双层双向加载技术,主要包括一种基于地板结构的机身载荷施加策略及相应的专用加载装置设计技术,通过在机身内部地板结构上搭建杠杆加载装置实现机身垂向载荷加载。

地板结构加载的设想是:使用一组永久性加载装置完成各种不同工况的机身加载,通过拉杆穿过蒙皮将作动器等加载设备的集中载荷引入机身,经过杠杆系统分配后施加到机身各框站位所在的客、货舱地板结构上。实现双层地板结构加载需要解决以下问题:

1) 加载策略问题,保证对机身各框站位考核充分,各工况下控制剖面载荷准确。

2) 加载装置问题,保证加载装置与地板结构连接处载荷分配准确。

2.1 加载策略与载荷处理

试验载荷处理,是将强度分析用载荷等效处理为试验可实施的载荷,载荷处理时应尽可能保证试验考核区域的受力真实,对于非考核区域的载荷可适当简化[22]。不同工况机身各站位载荷分布均有差异,若针对每个工况单独设置加载装置不仅会增加巨大的工作量,且需要在蒙皮上设置大量开口,不具有可实施性。

因此在机身地板结构加载中采用以下策略:在机身考核工况下,对于考核部位设置若干个考核站位,试验载荷处理要求保证考核站位内力与目标载荷一致,其他站位内力与飞机载荷的差异在可接受的范围内。上述若干个必须保证载荷一致的机身剖面在试验载荷处理时定义为“控制剖面”。

2.1.1 机身载荷组合与分区

将全机试验机身载荷按客载、货载和惯性载荷分别离散成各框站位上的集中载荷。客载施加在客舱地板结构上,货载施加在货舱地板结构上,将惯性载荷按一定比例分别处理到客舱和货舱加载点上。

根据机身结构考核要求确定若干个控制剖面,控制剖面将机身划分成若干个加载区域,以便下一步载荷处理。

2.1.2 机身典型载荷分布与加载点设置

设置加载装置实现地板梁加载,一般1套装置覆盖4个框距。考虑到需要通过机身蒙皮开孔加载,每套加载装置的合力点位置无法变化,需要按照一种具有代表性的典型载荷分布设计杠杆系统力臂。为保证考核充分,选取机身各分区的严重考核工况作为典型载荷分布。按照加载装置覆盖范围典型载荷分布设置集中力加载点,加载点引出位置满足机身开孔要求并避开机身长桁等主要承力结构。

2.1.3 各工况载荷处理及误差分析

确定机身所有加载点分布后,将全机试验各工况机身载荷处理到这些加载点上,并将加载点载荷反推至机身各框客舱、货舱承载结构上,要求在此状态下控制剖面的弯矩、剪力和扭矩值与目标载荷误差满足试验要求。

具体处理流程如图5所示。

图5 载荷处理流程图Fig.5 Flowchart of load treatment

2.2 加载装置设计

对于机身双层部段,设置专用的杠杆加载装置,将机身各框站位的垂向载荷施加在客舱和货舱地板结构上。每4个框设置一套加载装置,采用树形杠杆结构,包括加载拉杆、联合杠杆、客舱加载组件、货舱加载组件等部分。在加载点位置的机身蒙皮上设置开孔,通过拉杆穿出机身外加载。机身双层地板梁加载装置示意图如图6所示。

加载装置共设置5级杠杆,依据典型载荷分布各框客、货舱载荷设计各级杠杆力臂比。对加载装置各部件自由度进行分析,各级杠杆间合理选用球轴铰接、螺栓铰接、螺栓固接等连接方式,避免加载装置对试件产生附加刚度影响,确保加载装置能跟随试件变形并保持载荷分配准确。

1―蒙皮;2―客舱地板;3―货舱地板;4―向上加载机构;5―向下加载机构;6―联合杠杆1;7―联合杠杆2;8―客舱杠杆组; 9―货舱加载斜撑;10―货舱杠杆组图6 加载装置示意图Fig.6 Sketch of loading device

2.3 加载装置模拟试验验证

地板结构加载作为一项新技术,在投入型号试验应用前,有必要通过模拟试验充分验证加载装置的可靠性、稳定性及加载精度。

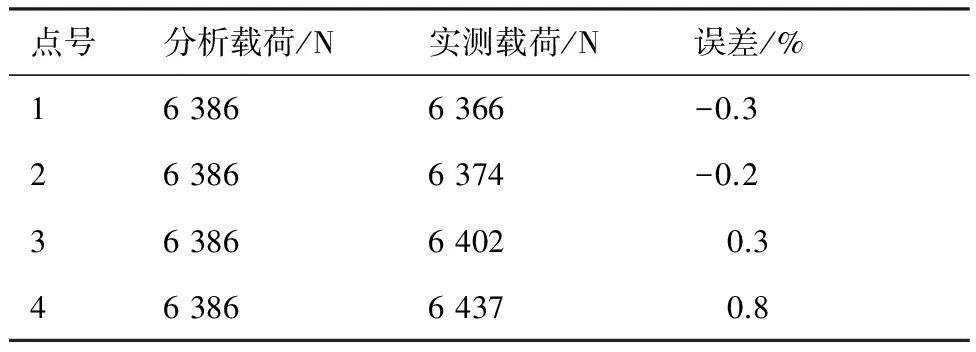

模拟机身双层地板结构几何边界条件设计了加载装置模拟试验台架,包括支持框架、上/下层支持横梁、客/货舱地板结构假件等部分。在加载装置与模拟的机身地板结构连接处设置监视点测力传感器,测量末级载荷节点的实际传力,并与分析结果对比,以此评估整套加载装置的载荷分配精度。

为全面验证该加载系统向上、向下加载时的载荷传递精度,设置了2种载荷工况。试验使用液压作动筒加载,向下工况使用2个加载点,载荷均为100 kN,分20级同步加载,逐级记录加载点和监视点实测载荷;向上工况设置1个加载点,加载载荷为60 kN,记录最终状态下的加载点及监视点载荷。模拟试验示意图及照片如图7所示。

2个工况各进行了3次试验,试验过程中未发现异常响声;未发现加载装置出现失稳、卡滞或其他异常;卸载后目视检查加载装置,未见异常。加载准确、协调,监视点载荷重复性较好。向下工况监视点载荷如表1所示,向上工况监视点载荷如表2所示。

表1和表2中监视点载荷数据表明,加载装置末级加载节点载荷分配误差可控制在±1%以内,即使在高载情况下,加载装置及试验台架弹性变形对载荷分配精度也不会产生显著影响。

图7 地板结构加载装置模拟试验示意图及照片Fig.7 Sketch and photo of cabin floor structure loading device test

表1 向下工况监视点载荷Table 1 Load of watch points in downward case

表2 向上工况监视点载荷Table 2 Load of watch points in upward case

经模拟试验验证,基于机身地板结构的双层双向加载装置结构稳定可靠,载荷分配准确,变形跟随性良好,可应用于型号试验。

3 型号应用

地板结构加载技术在完成模拟试验验证后已应用于某型在研民用飞机的全机静力试验中。如图8和图9所示,在前机身、中后机身设置双层加载装置7套,覆盖28个框;在中机身、中后机身收缩段设置客舱单层加载装置6套,覆盖21个框;总计合成向下加载点24个,向上加载/扣重点13个,可满足绝大部分工况的全机试验机身加载或部件试验机身配载要求。

在试验中,加载装置精度良好,机身应变、位移实测数据与计算值吻合。同时,由于整套加载装置在试验开始前一次安装到位,节省了试验过程中不同工况杠杆和作动筒的换装、检查时间,新技术在缩短试验周期等方面效果显著。

图8 某型客机地板结构加载系统示意图Fig.8 Sketch of floor structure loading system of a certain airliner

图9 某型客机地板结构加载系统照片Fig.9 Photos of floor structure loading system of a certain airliner

4 结 论

以民机结构试验机身垂向加载方式为研究对象,结合型号任务,分析了基于机身地板结构双层双向加载技术实施的必要性,提出并设计了一套基于机身地板结构的加载装置,经过模拟试验验证确认了加载装置的加载精度,最终应用于在研型号飞机的全机静力试验,解决了加载装置在真实飞机结构之间的诸多协调问题。

地板结构加载技术的应用结果表明,该技术能够准确模拟机身载荷的实际传力路径,对结构验证更真实;加载装置的应用还减少了试验过程中试验装置的换装工作量,加快了试验进度。

参 考 文 献

[1] 航空工业中国飞机强度研究所. 航空结构强度技术[M]. 北京: 航空工业出版社, 2013: 357.

AVIC Aircraft Strength Research Institute. Aircraft structure strength technology[M]. Beijing: Aviation Industry Press, 2013: 357 (in Chinese).

[2] 冯振宇. 运输类飞机适航要求解读: 第二卷 结构[M]. 北京: 航空工业出版社, 2013: 9-20.

FENG Z Y. Transport category airplane airworthiness standard interpretation: Vol.2 Structure[M]. Beijing: Aviation Industry Press, 2013: 9-20 (in Chinese).

[3] 强宝平. 飞机结构强度地面试验[M]. 北京: 航空工业出版社, 2014: 159-162.

QIANG B P. Ground testing for aircraft structure[M]. Beijing: Aviation Industry Press, 2014: 159-162 (in Chinese).

[4] 范瑞娟, 王新波, 杨剑锋. 通用飞机全尺寸疲劳试验验证技术[J]. 航空科学技术, 2016, 27(6): 57-61.

FAN R J, WANG X B, YANG J F. Technique of the full-scale fatigue verification test for general aircraft[J]. Aeronautical Science & Technology, 2016, 27(6): 57-61 (in Chinese).

[5] 吴波, 舒成辉. 基于可靠性准则的飞机结构强度验证方法研究[J]. 航空科学技术, 2016, 27(3): 41-45.

WU B, SHU C H. Research on certification method for aircraft structural strength based on reliability criterion[J]. Aeronautical Science & Technology, 2016, 27(3): 41-45 (in Chinese).

[6] 薛景川, 薛铁军, 郑旻仲. 原苏联民航飞机耐久性和损伤容限设计与试验技术发展概况[J]. 航空学报, 1993: 14(3): A202-A204.

XUE J C, XUE T J, ZHENG M Z. The general situation of design and test technique development on civil aircraft durability and damage tolerance of previous USSR[J]. Acta Aeronautica et Astronautic Sinica, 1993, 14(3): A202-A204 (in Chinese).

[7] 王生楠. 飞机结构设计及强度专业发展研究[C]∥航空科学技术学科发展报告. 北京: 中国科学技术出版社, 2014: 62-83.

WANG S N. Advances in aircraft structural design and strength[C]∥Report of Advances in Aeronautical Science and Technology. Beijing: China Science and Technology Press, 2014: 62-83 (in Chinese).

[8] 刘兴科, 刘冰, 张建锋. 全尺寸飞机大展弦比机翼静力试验技术研究[J]. 工程与试验, 2014, 54(1): 17-21.

LIU X K, LIU B, ZHANG J F. Study on static test technology for high-aspect ratio wing of full scale aircraft[J]. Engineering & Test, 2014, 54(1): 17-21 (in Chinese).

[9] 王逾涯, 李岷, 陈群志, 等. 飞机结构静强度与疲劳试验双向加载技术研究[J]. 实验室研究与探索, 2007, 26(11): 311-313.

WANG Y Y, LI M, CHEN Q Z, et.al. Research on an aircraft structure loading apply technique[J]. Research and Exploration in Laboratory, 2007, 26(11): 311-313 (in Chinese).

[10] 卓轶, 吕媛波, 张文东. 飞机结构强度试验中拉压垫加载技术研究[J]. 科学技术与工程, 2016, 16(2): 244-248.

ZHUO Y, LV Y B, ZHANG W D. The research of tension/compression pad load technique in structure strength test[J]. Science Technology and Engineering, 2016, 16(2): 244-248 (in Chinese).

[11] 杜星, 冯建民, 贺谦. 全机结构试验起落架随动加载技术研究[J]. 科学技术与工程, 2017, 17(2): 288-292.

DU X, FENG J M, HE Q. Self-adaptable technique for undercarriage in full scale aircraft structure test[J]. Science Technology and Engineering, 2017, 17(2): 288-292 (in Chinese).

[12] LIU B, ZHANG L, XIA F. Research of weight deduction in full-scale aircraft static strength test[C]∥2014 Asia-Pacific International Symposium on Aerospace Technology. Beijing: CSAA, 2014: 1-5.

[13] 刘冰, 夏峰, 张建峰, 等. 全尺寸飞机静强度试验扣重技术研究[C]∥第六届中国航空学会青年科技论坛论文集(上册). 北京: 航空工业出版社, 2014: 425-429.

LIU B, XIA F, ZHANG J F, et al. Research of weight deduct of static test of full scale aircraft[C]∥Proceedings of the 6th CSAA Youth Science and Technology Form (Book 1). Beijing: Aviation Industry Press, 2014: 425-429 (in Chinese).

[14] XU Z. Digital simulation of full scale static test of aircraft[J]. Chinese Journal of Aeronautics, 2005, 18(2): 138-141.

[15] DING Y B, WANG H, CHEN X H, Multi-domain parallel computing for strength analysis of whole aircraft model[J]. Journal of Software Engineering and Applications, 2011, 4(9): 546-549.

[16] OSTERGAARD M G, IBBOTSON A R, ROUX O L, et al. Virtual testing of aircraft structures[J]. CEAS Aeronautical Journal, 2011, 1(1-4): 83.

[17] LIN L X, MOU H L, REN J, et al. The static strength reliability analysis of composite aircraft structures[J]. Applied Mechanics and Materials, 2014, 488-489: 1215-1218.

[18] 牛春匀. 实用飞机结构工程设计[M]. 北京: 航空工业出版社, 2008: 477-502.

NIU C Y. Airframe structural design[M]. Beijing: Aviation Industry Press, 2008: 477-502 (in Chinese).

[19] 孙洁琼. 民用飞机客舱地板横梁结构研究[J]. 民用飞机设计与研究, 2016, 120(1): 1-4.

SUN J Q. Research on cabin floor cross beam structure for commercial aircraft[J]. Civil Aircraft Design & Research, 2016, 120(1): 1-4 (in Chinese).

[20] 张兆斌, 李明强, 李健. 大型运输机全机静力试验总体规划与实施研究[J]. 航空科学技术, 2015, 26(10): 25-27.

ZHANG Z B, LI M Q, LI J. Research on comprehensive planning and implementation for full-scale static test of large transporter[J]. Aeronautical Science & Technology, 2015, 26(10): 25-27 (in Chinese).

[21] 谢殿煌, 许光磊. 大型民用飞机全机系统地面综合验证试验平台研究[J]. 航空科学技术, 2015, 26(8): 38-42.

XIE D H, XU G L. Study on large civil aircraft’s all aircraft systems integration verification test platform[J]. Aeronautical Science & Technology, 2015, 26(8): 38-42 (in Chinese).

[22] 王正平, 韩鸿源. 飞机结构试验载荷演算方法研究[J]. 西北工业大学学报, 1999, 17(4): 649-652.

WANG Z P, HAN H Y. A method for load calculation in aircraft structure test[J]. Journal of Northwestern Polytechnical University, 1999, 17(4): 649-652 (in Chinese).