氟利昂预冷混合制冷剂煤层气液化工艺介绍和模拟计算

2018-05-18俞一帆张小飞朱长浩杨少越

俞一帆,张小飞,朱长浩,杨少越

(1.中国空分工程有限公司,浙江杭州 310051;2.德希尼布化学工程(天津)有限公司上海分公司,上海 200031;3.查特深冷工程系统(常州)有限公司,江苏常州 213000)

前言

煤层气是指储存在煤层中以甲烷为主要成分、以吸附在煤基质颗粒表面为主、部分游离于煤孔隙中或溶解于煤层水中的烃类气体,是煤的伴生矿产资源,属非常规天然气,是近一二十年在国际上崛起的洁净、优质能源和化工原料。煤层气热值与天然气相当,可以与天然气混输混用,而且燃烧后很洁净,几乎不产生任何废气,是很好的工业、化工、发电和居民生活燃料。目前,我国煤层气资源丰富,居世界第三,随着世界能源危机的加深和环境问题的突出,对煤层气的利用已经越来越重要了。煤层气除了管道运输外,液化储运也是一种选择,特别是在城市冬季用气需求急剧增加时可以对燃气的不足起到调峰作用,另外通过液体槽车替代长距离管道输送可以减少风险、节省投资、降低运输成本。

1 液化装置的流程介绍

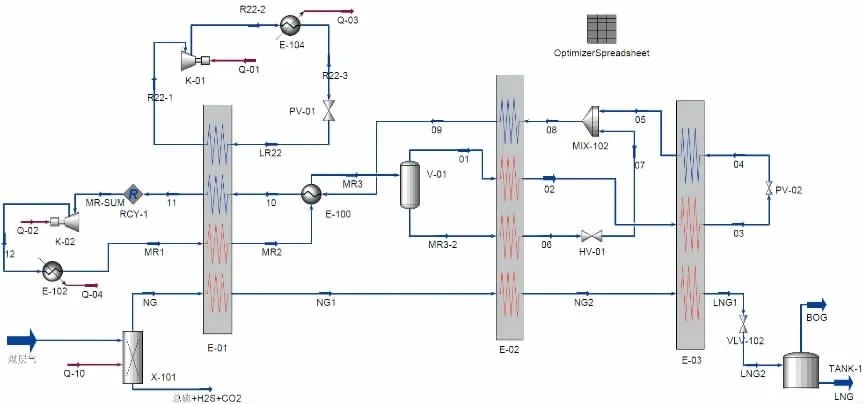

本项目煤层气液化采用3套液化能力为100000 m3/d的装置,采用氟利昂预冷混合制冷剂制冷的液化工艺流程。液化装置包含的主要设备有:主冷压缩机组、预冷压缩机组、液化冷箱和配套的混合冷剂储罐。

主冷制冷循环采用混合制冷剂,经主冷压缩机(K-02)压缩后在油分离器中分离出大部分润滑油,然后经精细过滤器中进一步过滤掉携带的润滑油,再经后冷却器冷却,最后进入冷箱。在冷箱中,高压混合制冷剂首先经板翅式换热器(E-01)冷却至-5℃,然后进入分凝分离器(V-01),在其中分离成气液两相:其中的气相混合工质从顶部出口出来后依次通过板翅式换热器(E-02)、换热器(E-03),被冷却后经节流阀(PV-02)节流,节流后的混合工质反向流入换热器(E-03),在其中释放冷量;分凝分离器(V-01)底部出来的高沸点混合工质液体经板翅式换热器(E-02)过冷后,在节流阀(HV-01)中节流压降,然后和板翅换热器(E-03)反流出口的低沸点混合冷剂混合后反向流经板翅式换热器(E-02),然后进入分凝分离器(E-100)的低压入口,在其中释放冷量后再反向流过板翅式换热器(E-01),之后流出冷箱,回到主冷压缩机(K-02)的吸气口,完成主冷循环。

预冷制冷循环冷剂采用氟利昂R22,经预冷压缩机(K-01)压缩后在卧式油分离器中分离出润滑油,然后进入水冷冷凝器,在其中和冷却水换热,冷凝成液体,然后进入贮液罐。贮液罐的作用在于缓冲及调节系统中循环的制冷剂流量,液体制冷剂从其底部出口流出后在过冷换热器中得到过冷,然后再经过过滤器进入冷箱。液相R22在冷箱中经节流阀(PV-01)节流后从冷端进入板翅式换热器(E-01),在其中释放冷量,蒸发成气相后流出冷箱。在过冷换热器中进一步利用冷量后回到预冷压缩机(K-01)的吸气口,完成预冷循环。

煤层气经过调压计量、脱硫(H2S)、脱碳(CO2)、干燥过滤等预处理后进入液化冷箱,依次通过板翅式换热器(E-01)、(E-02)、(E-03),温度逐步降低,变成过冷的液化煤层气后离开冷箱,经过调节阀节流后进入LNG储罐。其中主冷制冷循环和预冷制冷循环为整个液化装置提供冷源。煤层气液化工艺HYSYS流程如图1所示。

图1 煤层气液化工艺HYSYS流程

2 液化装置的工艺特点

本项目煤层气液化装置的自控系统采用独立配置的PLC控制系统,通过PLC控制预冷压缩机组、主冷压缩机组和液化冷箱,同时该系统满足全场紧急状态或者事故状态下的关断、急停等要求。选用的螺杆压缩机可以通过滑阀来调节载位,可使运行载位在0~110%范围内连续可调,变负荷能力非常强。液化装置可以根据煤层气的气源状况,选择部分或全部运行,可以适应负荷在较大范围内变化。本套工艺可很好的适应上游气源流量或压力不稳定的情况,且低负荷条件下相对能耗不增加。

主冷和预冷冷剂压缩机组选用国内的油润滑螺杆压缩机。相对于活塞式、离心式压缩机来讲,油润滑螺杆压缩机具有制造方便周期短、可靠性高、尺寸较小、寿命长、维护保养容易等优势。本套装置采用国产自主专利的润滑油处理技术,可很好的解决润滑油低温冻堵的问题,保证螺杆压缩机连续、可靠地运行。

对于压缩机组和冷箱两个核心设备,本套工艺采用撬块式制作模式,压缩机组及冷箱全部在加工厂进行制作和调试,发货至现场后只需要几个模块间进行简单拼接,省去了其他离心或活塞机组现场连管、组装的大部分工作,可大大缩短现场施工的时间。撬装式的装置非常适合小型的液化工厂。

3 液化装置的模拟计算

3.1 模拟参数和计算

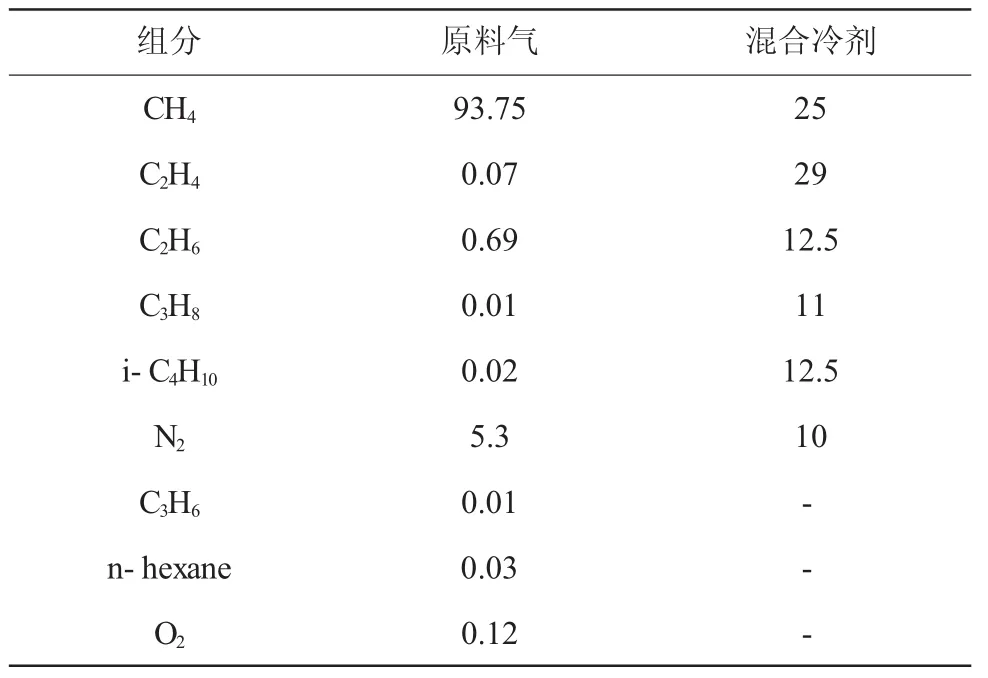

HYSYS是世界著名油气加工模拟大型专家系统软件,广泛应用于石油开采、储运、天然气加工、石油化工、精细化工、制药、炼制等领域,在全球石油化工模拟和仿真技术领域占据主导地位[1]。本项目流程模拟采用Peng-Robinson状态方程进行物性计算。在该模拟计算前端,通过预处理装置将原料煤层气中的H2S、CO2、H2O等杂质除去。净化后的原料气NG和混合制冷剂MR-SUM的组成,各个组分的具体含量如表1所示。

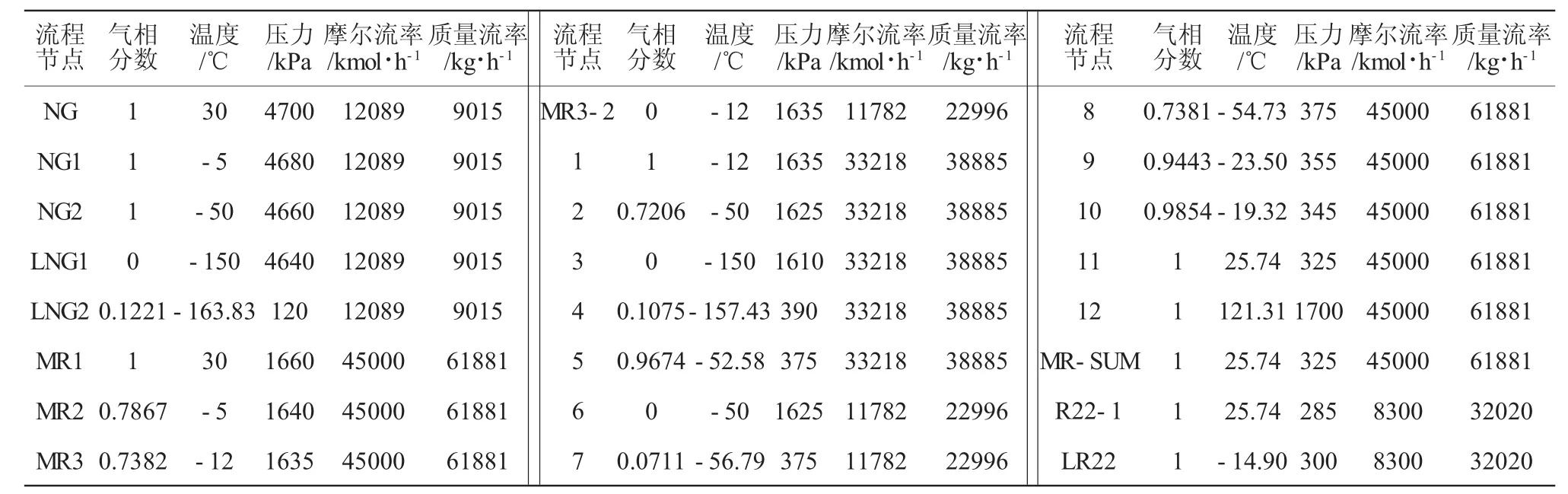

用P-R方程对图1工艺流程物性进行计算,其结果如表2所示。

表1 原料气和混合制冷剂组成(体积百分比)

3.2 流程参数对液化性能的影响

在氟利昂预冷混合制冷剂煤层气液化流程中,许多参数的调整将影响流程的液化性能,这些参数有:煤层气的组分、压力、温度;混合制冷剂的组分、压力、温度;预冷压缩机和主冷压缩机的循环量;煤层气经过不同换热器后的温度;调节阀后的压力。运用HYSYS分析这些参数对流程性能的影响,可以优化混合制冷剂的配比、降低压缩机的能耗、节约项目的投资成本。下面是本装置模拟计算和流程优化过程中的一些经验:

(1)原料煤层气入口压力的升高,液化煤层气所需的冷量减少,从而所需的制冷剂流量下降。但压力的增高会导致过程设备、管道的设计压力提高,也会增加装置的建设成本,提高煤层气入口压力也需要功耗。

表2 计算结果汇总

(2)混合制冷剂的合理配比是模拟计算的难点,通过HYSYS软件可以查询各组分可靠的平衡数据与物性参数。使用制冷剂将煤层气冷却和液化的基本原则是要将原料气的冷却和加温曲线相互匹配,这样热力循环效率才能更高,并减少生产LNG所需要的单位能耗[2]。本项目混合冷剂组分的配比可以通过配套的混合冷剂储罐进行灵活的调节。

(3)煤层气中的含氮量较高,液化率不宜选择过高,通过计算结果汇总表2流程节点LNG2可以看到该装置的液化率为87.79%(气相分数:0.1221)。较优的混合制冷剂配比随煤层气含氮量的变化有着明显的变化。其中混合制冷剂中氮的摩尔分数随着煤层气含氮量的增大而迅速增大[3]。在液化率一定的情况下,系统的单位功耗随着含氮量的增大而增大。

(4)在原料气组分、压力、温度等条件给定下,通过HYSYS模拟计算,将流程参数的信息与压缩机选型和冷箱中板翅式换热器选型相匹配。调整HYSYS中板翅式换热器的最小温差、积分温差,使煤层气和混合冷剂的换热曲线趋于合理。冷剂循环量的增加、压缩机排气压力的增加都能提高液化率,同时也会增加能耗。在优化混合制冷剂组分后,冷剂的循环量、排气压力还需要与市场中的压缩机产品相匹配。

4 结束语

笔者结合某煤层气液化项目的实际情况,介绍分析了该装置的工艺特点,并运用HYSYS软件对这种采用氟利昂预冷混合制冷剂制冷的煤层气液化工艺进行模拟计算,实现了煤层气的净化和液化。通过分析流程参数对液化性能的影响,总结了模拟计算和流程优化过程中的一些经验,为小型煤层气液化装置的工艺设计和流程选择提供参考。

[参考文献]

[1]李士富,韩志杰.基本负荷型天然气液化HYSYS软件计算(一)[J]. 北京:石油与天然气化工,2009,38(4):271-274,283.

[2]顾安忠,鲁雪生,等.液化天然气技术手册[M].北京:机械工业出版社,2010.

[3]林文胜,高婷,顾安忠,辜敏.含氮煤层气液化工艺[C].上海:2009年上海市制冷学会学术年会论文集,2009.

收稿日期:2018-01-30