基于正交神经网络的焦炉立火道温度预测控制

2018-05-18邓慧君

邓慧君

(安徽省马鞍山工业学校,安徽马鞍山 243000)

引言

焦炉立火道温度的控制一直是焦炉生产工作中的重点,在研究了焦炉加热过程中发现的各种问题并阅读了国内外相关资料之后,笔者选取正交多项式为理论基础,在此基础上建立了正交神经网络的焦炉立火道温度控制模型,以阶梯式广义预测控制为控制策略,展开相关研究工作,以期提高控制系统的响应速度和控制精度。

1 基于正交神经网络的预测模型

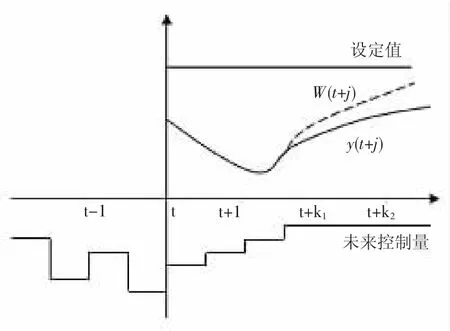

广义预测控制是一种当前被运用的比较广泛的控制运算方法,该算法是在CARIMA线性系统模型的平台上被提起的,因此可以有非常好的计算准确度,而且可以很好的处理调控程序中产生的问题。

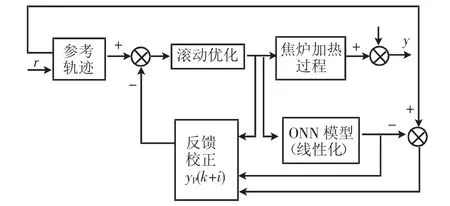

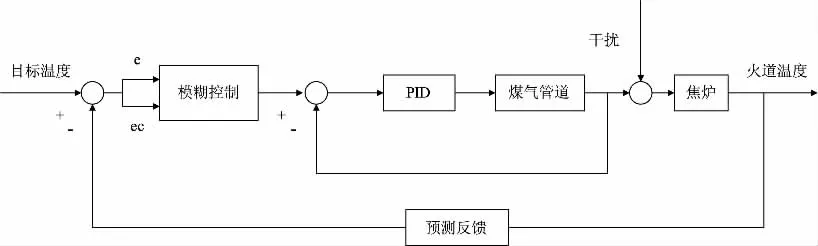

基于正交神经网络的广义预测控制结构流程图如图1所示。

图1 基于正交神经网络的广义预测控制结构图

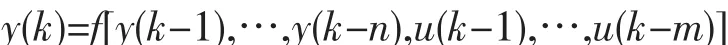

在控制系统中,考虑非线性模型如下:

式中,y∈Rn为控制对象的输入值,u∈Rm为控制对象的输出值,m和n均为阶次,并且m≤n。f为y(k-1),…,y(k-n),u(k-1),…,u(k-m)的非线性函数。当同时符合下列情况:

(1) f(0,0,…,0)=0

(2)f关于 y(k-1),…,y(k-n),u(k-1),…,u(k-m)连续可导,且导数有界。

令当前正交神经网络的输入向量为:

Xk=[y(k-1),…,y(k-n),u(k-1),…,u(k-m)],则一时刻的输入向量为:

引入随机干扰项可得:

通过该模型能够使用广义预估调控对非线性程序实施对应的预估调控工作。

2 阶梯式广义预测控制

上文介绍了广义预测控制算法,通过研究不难发现该算法未对控制对象进行约束,而几乎所有的执行机构都可能出现阈值,因此必须要对控制量进行约束。另一方面,系统中的被控对象实际上是一种即时控制量,对其进行约束会在一定程度上增加系统的计算量,这不仅会对整个控制过程造成干扰,还会增加系统的控制时间、占用系统资源。就广义预测控制而言,该算法省去了对Diophantine方程的求解过程,但由于需要对矩阵进行计算,而在实际控制过程中,该算法不能有效保证矩阵的可逆性,因此,常常会出现病态数值、精确度低等其他问题。

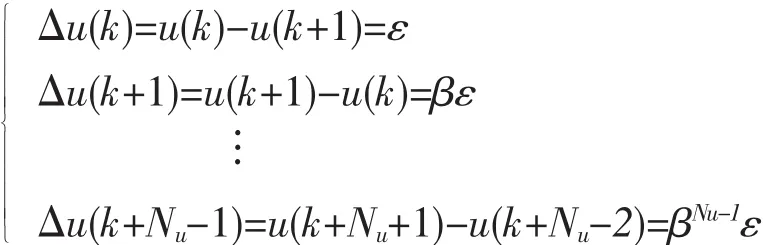

综上所述,笔者加入了阶梯式广义预测控制算法(简称SGPC),即基于广义预测控制算法实施了改良。为防止在线求解逆矩阵、提升系统的鲁棒性和稳定性,阶梯式广义预测控制算法将会针对控制过程中所有未来控制量来增加阶梯式的控制约束。这在一定程度上减轻了控制机构的校正系统压力,同时,也遵循执行机构的控制规律,故而在实际应用中具有较高的现实意义。

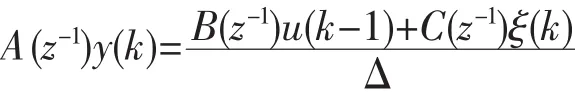

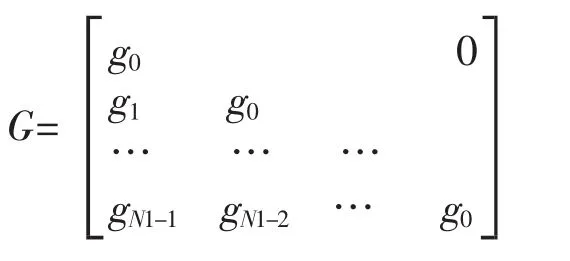

SGPC以广义预测控制为出发点,并以此为基础加入一个控制约束,且该约束必须适用于该控制过程,使受控对象在所规定的预测范围内呈某一阶指数曲线变化,如图2所示。

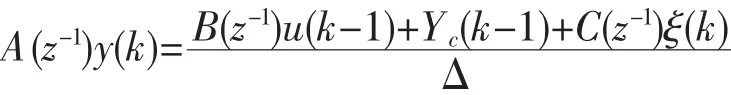

算法与CAMIMA模型相同,即:

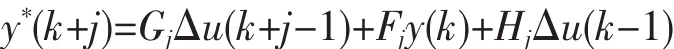

引入 Diophantine 方程:1=Ej(z-1)A(z-1)Δ+z-jFj(z-1),则k+j时刻y(k+j)最优预测值为:

图2 阶梯式控制策略图

式中,y*T=[y*(k+1),y*(k+2),…,y*(k+N1)],

参考轨迹为:yref(k+j)=αyref(k+j-1)+(1-α)yref

目标函数为:

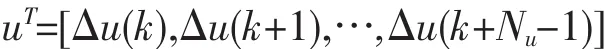

式中的控制量u加入约束条件后变成:

在广义预估调控的运算流程里,由于G是N×N矩阵,所以必须在对矩阵进行求逆运算之后才能求解控制量,这在一定范围中提高了调控环节的运算量。但是阶梯式广义有调控方式中的G为N×1的列向量,将之前的矩阵计算转换为向量计算,这样就很大程度的减少了运算量,而且也除去了不健全数值、精度低等问题。

3 仿真分析

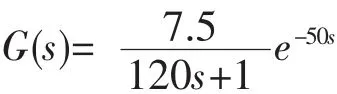

按照对焦炉加热环节的熟悉以及以往经验的分析,焦炉温度调控的数学模型实质上是一个具有纯滞后的时变程序,要得到动态特征,一定要将被检测环节处在完全激励形态,也就是在这个生产单位许可的条件下,给焦炉一个激励信号,大概获得焦炉的数学模型。要将模型架构简化,能够在工作点的地方把它线性化,使用机、焦侧立火道的平均温度当成探究对象,将焦炉的数学模型转变成一个具备纯滞后的一介惯性环节。立火道温度调控架构图见图3所示。程序运用串级调控架构,把温度调控当成是主回路,把煤气流量调控当成副回路,主要是处理干扰,煤气管对象是具有代表性的一阶惯性环节,使用常见的PID调控,确保煤气流量可以处在恒定的形态。选择阶梯式广义预估调控方式,可以得到的被调控对象更多的动态数据量,将以经验数据离线创建为基础的预测模型当成基本模型来预估调控环节的关键动态,是把实测数据和预估数据间的偏差当成阐述不确定性的数据,在高层对其实施预估,对预估调控中可能会产生的偏差实施弥补,从而改变以往预估调控方式在程序信息处置中的缺点。为了简化仿真,焦炉立火道温度系统的传递函数为:

图3 系统结构框图

本文运用MATLAB,选择M语言编写模拟程序。

通过前面叙述知道,选择取样周期T=20 s,目标火道温度设置在r=1200℃,构建模型长度N=40,预估长度P=10,时域调控长度M=1。偏差校验矢量h=[1,0.01,…,0.01]TP×1。

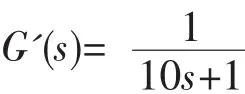

通过调控对象特征剖析知道,副回路的煤气管道能够看作是一阶惯性环节,它的传递函数是:

选择取样周期T1=1 s,kp=0.1,ki=0.0009,kd=0.01。

焦炉加热温度调控程序的核心是调控器的规划,调控器以立火道温度的误差和误差的改变情况来判定煤气流量,阶梯式广义预估调控当成主回路的反馈回路。要检测阶梯式广义预估调控方式在焦炉里面使用的可行性,先要假定副回路的调控器特性满足要求,能够符合主调控器的输出。此时就把问题聚集在阶梯式广义预估调控方式上,联合焦炉的真实状况分析其使用的可行性。

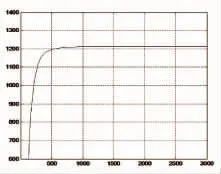

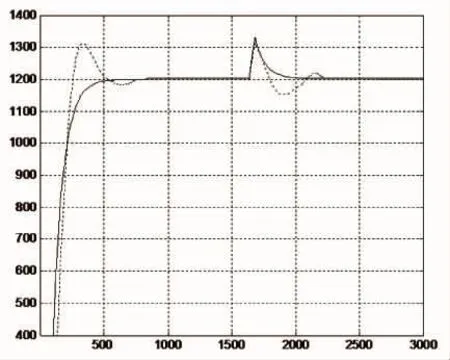

采用Simulink为仿真软件(该软件是基于MATLAB系统的一个交互程序,主要是以动态系统为主体)对其进行建模、仿真和分析,该软件功能强大、操作简便,能够在计算机上手动建立系统框图,并且实现该系统的动态控制,同时支持离散混合系统。实施了阶梯式广义预估调控程序模拟实验。先是按照对象魔心的阶跃反应获得广义预测模型参数;然后实现离散化,最终进行初始化,利用Simulink软件实施模拟,模拟结果见图4所示。

图4 阶梯式广义预测控制算法仿真

程序完全体现了阶梯式广义预估调控所具备的动态特征和较高的鲁棒性,此仿真证明阶梯式广义预测控制算法比较稳定,能够得到稳态控制系统。

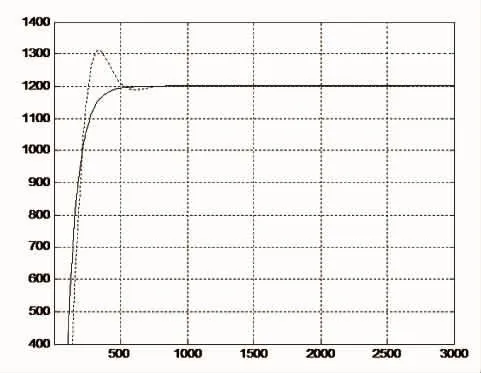

为了校验阶梯式广义预估调控方式在焦炉加热程序中使用的效果,把这个方式和以往的PID方式做对比,模拟曲线见图5所示。

图5 阶梯式广义预测控制算法和PID算法仿真比较

图5中实线代表阶梯式广义预测控制,虚线代表PID控制。对比以上两个图可知,阶梯式广义预测控制算法的比PID方式恒定、平稳性好。

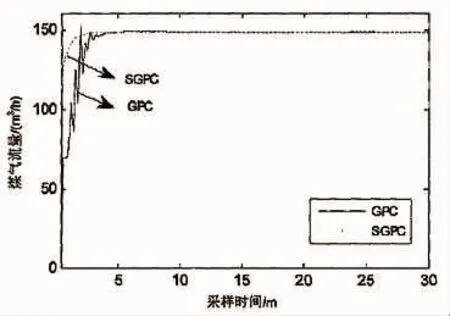

为了比较阶梯式广义预估调控方式和PID方式的抗干扰能力,在第80个取样周期添加一个干扰信号,它的模拟结果见图6所示。

图6 阶梯式广义预测控制算法和PID算法的抗干扰性比较

图6 中实线代表阶梯式广义预测控制,虚线代表PID控制。从图6可知阶梯式广义预估调控方式和PID方式的干扰峰值差不多,其抗干扰性要比PID方式弱一些,不过阶梯式广义预估调控方式有更高的鲁棒性,抵达稳定状态的时间少,从追求程序鲁棒性的视角来看,阶梯式广义预估调控方式要比PID方式更好一些。

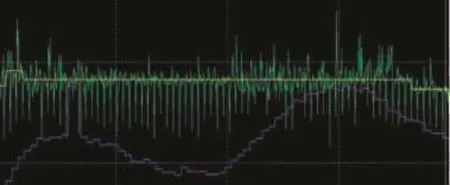

在控制系统被随机扰动影响时,采用阶梯式广义预测控制的控制效果如图7中所示,在其中可以看出应用了阶梯式广义预测控制系统的焦炉立火道温度变化率比较小,系统依然维持了较好的鲁棒性,偏差较小。而未采用阶梯式广义预测控制系统的焦炉立火道温度变化率较大,稳定性差。

图7 随机扰动下的焦炉加热过程控制效果曲线图

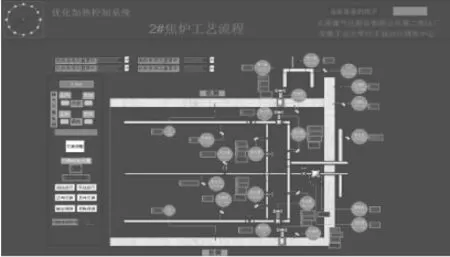

4 在太原焦化厂2#焦炉的应用

山西太原焦化厂2#焦炉加热优化调控程序选择DCS控制。焦炉程序工艺过程图见图8所示。

图8 工艺流程图

在焦炉加热温度优化调控程序运行之前、后火道温度显示见图9、10所示。

图9 系统投运前火道温度

图10 系统投运后火道温度

在图9、10中下面的曲线表示温度曲线。从图9、10中能够看出程序在运行之前火道温度很不稳定,因为有时间滞后,很难将程序受到的干扰体现出来,所以表现出超调形态,进而使系统变得不稳定,调整时间延迟;运行之后炉温比较稳定,因为控制器持续预估、滚动优化、在线追踪火道温度,及时对煤气流量的预设值进行调节,确保焦炉处在最优的燃烧形态。

在程序使用以前,焦炉立火道温度调控运用的是比较简单的PID调控方式,温度趋势图见图11中所示,在图中能够发现煤气流量预设值不能进行及时的调节,很不稳定,它的调控精度不高。

图11 系统投运前火道温度的PID调节

上述分析表明,在焦炉加热的温控过程中使用模糊预测调控,受控对象体现了相对很好的周期反应性,在煤气流量有干扰时,程序体现出很不错的抗干扰性以及鲁棒性,保证火道温度没有误差。

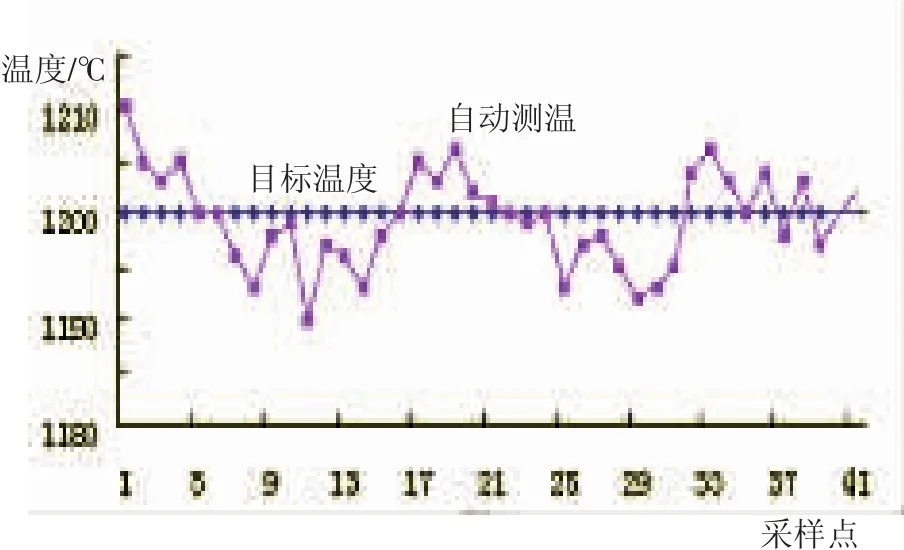

2#焦炉在温度优化调控程序进行使用之后,温度检测值和目标温度差值在4.78℃,并且焦炉炉温上下浮动在±5℃,实现了预期的目的,确保了焦炉的稳定工作。温度检测值和目标温度的比较图见图12所示。

图12 自动测温与目标温度对比

5 小结

本文首先对预测控制的原理做了简单的概述,继而在此基础上提出了基于正交神经网络的预测模型,以及焦炉立火道温度调控的广义预估调控方式,并阐述了模型的原理、求解方法以及滚动优化、辨识校正等多个方面;之后为了提高系统的响应速度,笔者引入了阶梯式控制策略的概念,并对其模型和参数做了详尽的描述,并用MATLAB软件和Simulink软件进行编程和仿真,结果表明广义预测控制符合执行机构的控制规律。最后,通过实例表明本控制方式运行情况良好、控制方法有效。

收修改稿日期:2018-3-28