货运车辆车载动态称重的同步采集系统

2018-05-16,,,

,,,

(成都信息工程大学 通信工程学院,成都 610225)

引 言

近年来,随着我国经济发展的需要,道路交通迎来了迅猛发展的机会,但是道路安全形势依然严峻,而大型货运车辆是影响道路安全的主要因素[1]。货运车辆的重量监测对道路安全十分重要。车辆动态称重(Weigh-In-Motion,WIM)发展已久,目前车辆的动态称重主要是基于轴重检测,让车辆通过轴重称重平台,达到动态称重的目的[2],关于车辆动态称重的滤波算法也逐步深入[3-4]。

另外,货运车主也非常关心自己货物在运输途中是否有丢失。车载动态称重是另一种车辆动态称重的方式,将称重传感器安装于车上,结合动态称重的滤波算法,通过本地组网以及物联网技术使得货运车主、货运公司以及交管部门都能实时监测到该货车的载荷情况,可以提高货运车辆称重的高效性以及运输过程的透明性。

汽车悬架是汽车连接车架与车轴的装置,起着传力、缓冲的作用[5]。目前,国内载货汽车的前后悬架仍广泛使用钢板弹簧悬架系统,因此可根据钢板弹簧悬架系统的形变量来获得其所承受的载荷量[6]。

钢板弹簧位于货车的不同部位,对于大型载荷货车而言,它们之间的距离就相差更大。为了灵活地对各个钢板弹簧形变进行检测,我们使用多个采集器对不同位置的钢板弹簧做形变检测,检测的结果将返回。涉及到多机通信,需要对链路进行控制,以保证数据的正常传输。采集系统为一主多从结构,RS485的下行支路(主机到从机)由单台主机控制,不会产生链路冲突,所以需要对上行支路进行通信控制。本文介绍基于钢板弹簧形变检测的称重传感器设计和基于RS485的分时通信方案,并由二者构建出动态称重的同步采集系统。

1 系统总体设计

系统由采集器、RS485通信模块以及上位机部分组成。采集器以STM8单片机为核心,负责A/D转换控制,并可以进行简单滤波预处理。每一个采集器负责一块钢板弹簧形变值采集,可以方便地对不同位置的钢板弹簧悬架做不同的滤波预处理和载荷分析,以提高动态称重算法的灵活性。上位机由STM32单片机或PC机构成,是通信系统的主机,负责协调各采集器的工作。

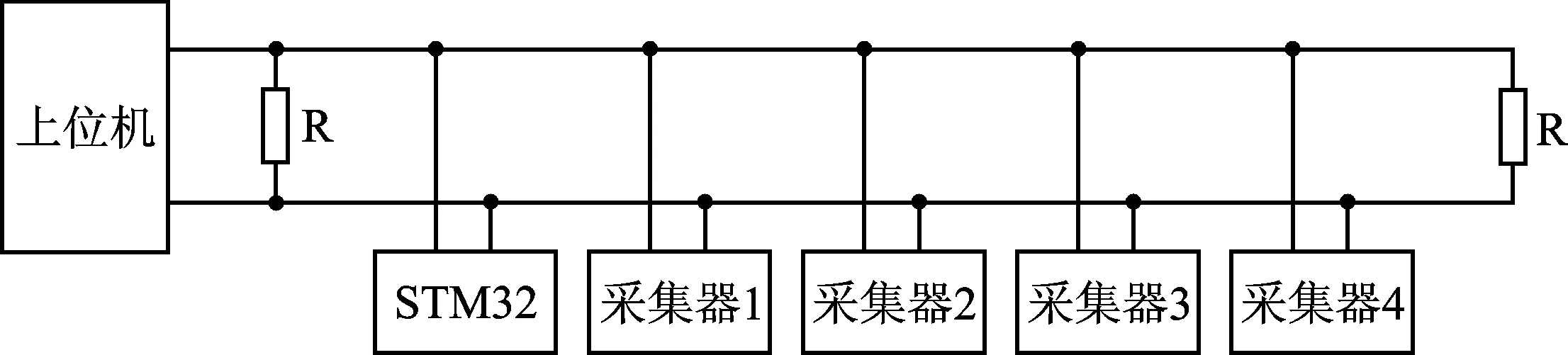

实现同步采集,通信是至关重要的一部分。通过制定相应通信协议,并对上行支路采用时分复用的思想进行控制,使得采集系统做到同步采集、分时传送功能。系统设计框图如图1所示。

图1 系统总体设计框图

2 主要硬件设计

2.1 应变式传感器设计

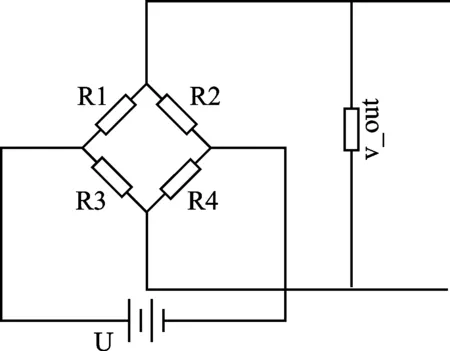

图2 惠斯登恒压电桥

钢板弹簧中的一固定小段的长度l变化与车辆的载重成线性关系,因此,可以通过检测l变化得到车辆的载重信息[7]。应变式压力传感器是一种传感装置,是利用弹性敏感元件和应变计将被测压力转换为相应电阻值变化的压力传感器[8]。本文选用箔式应变片制作称重传感器,它具有较高的测量精度和较宽的线性范围。当应变片受力发生变形时,则促使箔式电阻阻值发生变化,通过测量电路将此阻值的变化转换成电压变化,并由A/D采集器获取该变化。惠斯登恒压电桥是构成应变式传感器的常用测量电路[9],电桥原理图见图2。图中R1、R2、R3、R4使用高精度箔式电阻应变片,组成全桥式等臂电桥。

应变式传感器的设计应尽量减少自身的不稳定因素带来的误差。引起应变传感器误差的因素有电桥不平衡、零点偏移,参考文献[8]介绍了在桥臂上串联温度系数极低的锰铜丝来补偿因电桥中应变电阻阻值不同带来的电桥不平衡,串联温度系数大且很稳定的铜丝来补偿零点漂移。补偿电路如图3所示。R1、R2、R3、R4为应变电阻,Rt为电桥平衡电阻,Rs为零点补偿电阻。

图3 补偿后电路

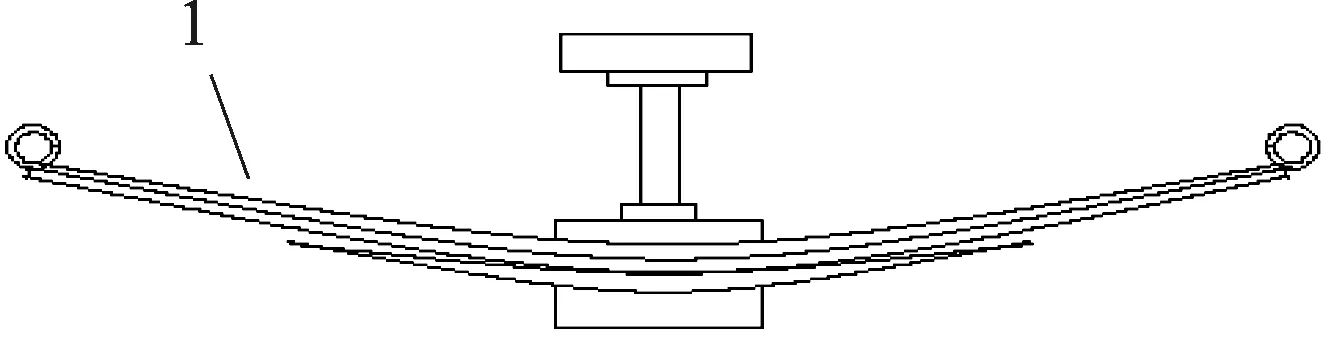

钢板弹簧模型图如图4所示,由参考文献[3]可知道,1处为钢板弹簧主应变区。为了使应变片形变反映钢板弹簧的垂直主应力,将应变片贴于1处,使其形变方向与钢板弹簧主形变方向平行。

图4 汽车钢板弹簧结构示意图

2.2 STM8单片机硬件系统设计

为了方便对每个钢板弹簧的A/D采样值进行滤波预处理,并提高系统的灵活性,采用分布式采集系统,一个单片机负责一个钢板弹簧的形变量采集。采集系统以价格低廉、功耗低的STM8单片机为控制核心。

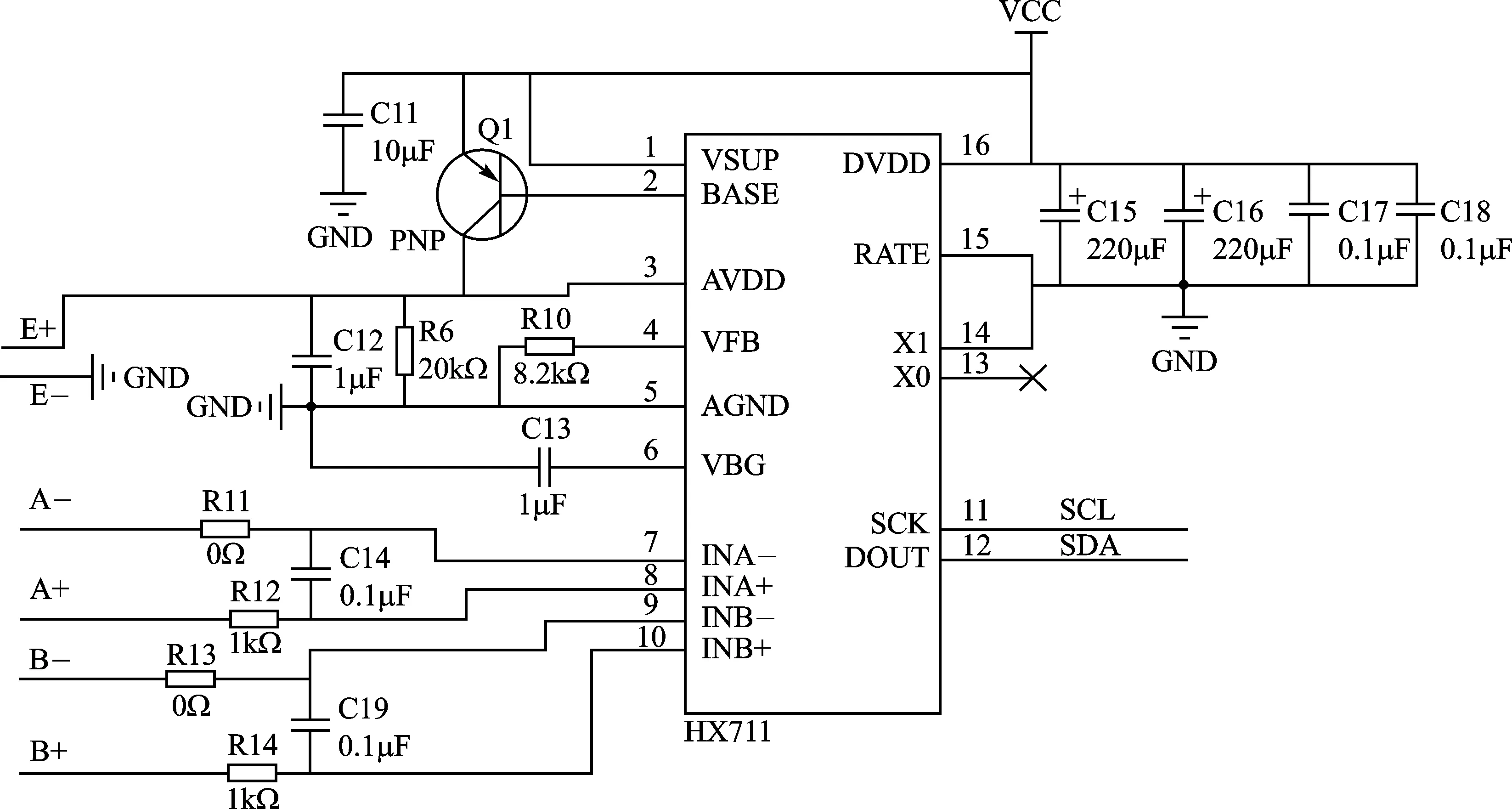

采用HX711芯片作为模数转换器,该芯片为24位高精度A/D转换芯片,内部实现低噪声放大器,能同步抑制50~60 Hz 的电源干扰,通过片内稳压电路可直接向外部传感器和芯片内A/D 转换器提供电源[10]。芯片采用I2C的方式与单片机相连接,使用E+、E-作为外部传感器供电接口,使用A+、A-作为A/D采集接口,芯片外接电路如图5所示。

图5 HX711电路连接图

系统采用RS485接口组成半双工网络。系统接线图如图6所示,其中R为匹配电阻。

图6 系统网络连接图

3 通信方案

3.1 RS485的时分复用方案

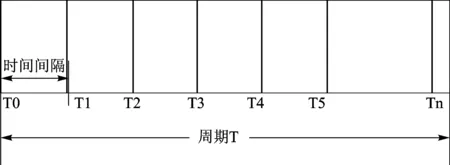

时分复用(TDM)是采用同一物理连接的不同时段来传输不同的信号,也能达到多路传输的目的[11]。系统借用TDM的思想,对RS485的上行链路进行时分控制,通信开始之前,主机设定一个通信周期T,在通信周期T内设定若干时间节点Tn,每个从机有一个不同的时间节点,从机只有在自己的时间节点到来时才能发送数据。

设计只定义允许发送的时间节点Tn,不定义结束的时间,并且只允许从机在Tn到来时开始发送数据,这就要求每个时间节点间留有足够的时间间隔,既可以保证在该时间间隔内能完成一次通信,也能避免因为低速单片机时间同步误差带来的通信冲突。这种方法比较适用于通信规模小、实时性要求低的组网中。时间节点法分时通信规则见图7。

图7 分时传输描述图

图中,T0到Tn为时间节点,表示一个时刻相邻两个时间节点间为一时间间隔,所有时间间隔之和为一个通信周期T。

3.2 RS485时间同步程序设计

分时传输的前提是对各通信机进行时间同步,在通信之前,需要进行时间同步,具体实现步骤如下:

时间同步由主机发起,在多机通信之前,主机确定通信周期T和时间间隔Ti,并指定通信间隔系数n,之后主机通过广播将这些数据发送给所有从机。各从机收到该时间同步数据帧后,便立即读取时间同步的参数,响应时间同步,并且计算自己允许发送数据的时间节点Tn,Tn计算公式如下,其中m为该从机的本地MAC地址号。

(1)

参数获取并计算完毕后,单片机立即启动μs定时器,定时周期为T,本机允许发送的时间节点为Tn。当自己的时间节点Tn到来时,从机允许发送数据。从机响应时间同流程图如图8所示。

3.3 通信协议

3.3.1 数据帧格式定义

数据帧由帧头、帧尾、源地址与源地址、功能选项以及承载功能选项具体细节的功能单元组成。数据帧格式的具体信息如表1所列。

表1 数据帧格式定义

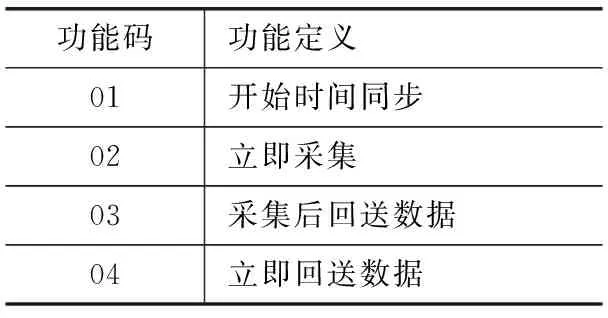

本设计中MAC地址域为0~16,0表示主机地址,16表示广播地址。功能选项的具体内容如表2所列。

表2 功能选项

图8 从机响应时间同步流程图

功能码01只能通过广播发送,用于时间同步。通信系统在时间同步后才能运行。当功能码为01时,功能单元承载时间周期T和时间节点间隔系数Ti,等待且在时间同步完成后,从机将在自己的时间节点上回送一个同步完成的数据帧。功能码为02时,表示立即采集并转换A/D数据。功能码为03时,采集器采集并转换数据,并且需要数据的回送,数据回送过程的冲突避免见第4.1节。功能码04用于单播轮询的时候。

3.3.2 通信程序设计

当主机程序需要获取从机的采集数据时,可能出现通信线路或是从机未响应等情况导致的数据获取失败问题。为了解决该问题,主机采用循环发送的方式,直到收到所有预定从机的数据,这种方式适用于功能码为01、03和04这些有返回值的数据帧发送情况,当经过一定次数的发送仍然不能收到回送结果,则报告出错。当然,必须得保证每次发送数据的时间间隔足够长。

当多机同时进行通信时,从机的数据发送必须严格按照第3.1节中的通信规则。该规则的实现主要使用单片机的定时器来完成,当单片机收到时间同步数据后便修改定时参数T和Tn,并启动定时器。定时器中断触发时间为10 μs,使用软件的方式进行一个周期T的定时,即引入变量t,每次定时中断后t自加,t每加1相当于经过10个μs,通过判断t的大小来判断时间是否到达Tn,以及定时是否满一个周期。用T_FLAG来表示发送允许位,单片机需要发送数据时需要检测T_FLAG状态。从机数据发送流程见图9。

图9 从机发送数据流程图

4 采集器程序设计

4.1 A/D采集控制程序

HX711初始化后,将数据线和用于控制数据接收的CLK信号电平拉低以保证数据正确接收,然后转换数据。数据的接收由CLK控制,在数据和CLK被主动拉低之后,每发送一次CLK的高电平信号,便读取1次DOUT位数据,当收到24个DOUT电平后,开始转换数据,这样电压增益为128。之后将转换后的数据返回,完成A/D的这一次采集工作,继续等待下次单片机的调用。

4.2 采集器主程序

STM8单片机作为通信系统的从机,一直监听链路等待主机的命令,STM8单片机正确收到主机发来的数据后,通过查阅数据帧中的功能选项判断主机的意图,具体功能选项见表2。根据功能选项调用相应的子程序进行处理,程序主流程如图10所示。

图10 采集器主程序流程图

5 测试及实验结果

通过对货车模型进行等重加载实验来测试同步采集器,测试主机使用PC机,PC机端使用本次设计的通信协议的上位机程序。

测试过程进行了180次连续加重,每次加重后由PC发起采集命令,之后PC记录各采集器传来的A/D转换数据。测试完成后将各采集的数据进行曲线绘制,绘制结果如图11所示。图表横坐标为载荷值,纵坐标为PC机收到的采集器处理后的A/D转换值。

图11 数据结果曲线图

由上图可以看出,4个采集器传来的数据均在曲线附近,并且几乎成线性,这与应变式传感器的物理特性[12]基本一致。每次测试都完整收到4个从机的数据,曲线没有出现大的跳变,说明测试过程中通信系统是稳定的,同步采集任务成功。

结 语

参考文献

[1] 王静.加强大型货运车辆安全管理和治理的探究[J].发展,2017(6):85-86.

[2] 樊丽辉.车辆动态称重技术[J].公路与汽运,1998(2):5-7.

[3] 张雨,袁明新,吴文兵.车辆动态称重仪使用现状及其轴重信号分析[J].交通科学与工程, 2003, 19(1):16.

[4] 李惠敏,李晓林.关于车载动态称重算法研究[J].计算机仿真,2016(11):140-143.

[5] 王望予.汽车设计[M].北京:机械工业出版社,2004.

[6] 陈道炯,高上忠,高志峰.车载动态称重系统的研究[J].汽车技术,2008(6):8-12.

[7] 杨飞,陈广华,马应林.基于粘贴式应变称重传感器的设计[J].机械与电子, 2010(2):13-16.

[8] 刘九卿.应变式称重传感器的电路补偿与调整[J].衡器,1996(3):5-10.

[9] 苗丽霞.浅析惠斯登电桥在称重传感器中的应用[J].甘肃冶金,2004,26(4):52-54.

[10] 海芯科技.电子秤专用模拟/数字(A/D)转换器芯片[EB/OL].[2018-02].http://pdf-file.ic37.com/uploadpdf_old/icpdf_datasheet_8/HX711_datasheet_897860/146099/HX711_datasheet.pdf .

[11] 毛小波,庹先国, 蒋鑫,等.RS485总线时分复用实现地震数据并行同步采集[J].中国测试,2015,41(4):102-105.

[12] 王云章.电阻应变式传感器应用技术[M].北京:中国计量出版社, 1991.