磁敏元件MLX90363的多圈智能转角传感器设计*

2018-05-16,,,

,,,

(北京科技大学 数理学院,北京 100083)

引 言

随着现代技术的发展,对角度的单圈测量已经不能满足工业应用和需求,为此设计出能够检测多圈的角度传感器,能够应用于车辆电控技术中。车身电子稳定系统(ESP)与电动助力转向系统(EPS)是汽车转向系统的重要组成部分[1]。转角传感器为ESP 系统和EPS 系统提供了角度信息[2]。转角传感器计算角度的准确性和驾驶安全密切相关,主要有滑动电阻式、磁感应式和光电式等几种[3]。MLX90363是一种基于霍尔效应的磁电式角度传感器,具有非接触、成本低、抗干扰性高等优点,这对非接触角度传感器的研究具有重要意义。

1 转角传感器的系统结构

方向盘转角传感器一般安装在方向盘转向管柱上。在转向管柱上固定有转向柱齿轮,转向柱齿轮和两个小齿轮啮合。转向柱齿轮和方向盘一起转动,从而带动两个从动齿轮转动。两个小磁铁分别固定安装在两个从动齿轮中间,当小磁铁随从动齿轮转动时,小磁铁磁通密度的变化可以被磁铁正上方2 cm处的 MLX90363检测到,产生对应于转角的输出信号。在本实验中通过SPI串行通信的方式输出数字信号,省去了A/D转换电路,极大地减少了系统设计的复杂度。并且在SPI模式下,MLX90363输出的数据为14位,能够为角度测量提供更高的精确度。

2 传感器的电路设计

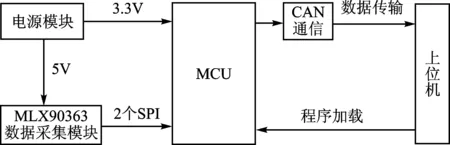

整个系统由4部分组成,分别为电源模块、信号采集模块、微处理器模块、CAN总线通信模块。硬件框图如图1所示。

图1 系统的整体硬件结构图

2.1 MLX90363 芯片简介

MLX90363是一款运用 TriaxisTM (三轴)霍尔技术的独立传感器芯片。TriaxisTM三轴霍尔传感器既可以感应垂直方向,又可以感应与芯片表面平行的磁场强度[4]。芯片内部集成原始信号处理模块、 DSP 微处理器模块和SPI输出模块。为了满足设计电路的结构简单、成本低等要求,这里选择的是SPI输出模式,避免了模拟输出带来的额外误差。在SPI通信中MLX90363芯片作为从属节点,单片机作为主节点。SPI通信需要4根线:NSS(决定设备是主节点还是从属节点)、SCLK(时钟线)、MOSI、MISO。最后通过对该芯片进行预编程处理, 把源数据对应于0~16 384的5位数输出。

2.2 微处理器模块

在此次研究设计中,考虑到成本、程序容量等因素,最终选择了这款中等容量的单片机STM32F103C8T6。它拥有64 KB的FLASH存储器、20 KB随机存储、3个通用定时器。而且拥有丰富的外设资源及I/O口资源:2个SPI通信接口、37个GPIO口、1个CAN总线接口等相关外设,工作电压范围为2.0~3.6 V(使用3.3 V供电),使用的封装类型为LQFP48。本实验中需要2个SPI通信接口和1个CAN总线接口,STM32F103C8T6芯片正好满足设计需求,不会造成资源的浪费,而且引脚个数少,价格便宜,拥有极强的市场口碑,开发难度低,可靠性强,在工业控制和汽车控制中应用广泛。

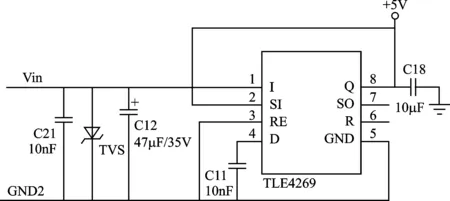

2.3 电源模块电路

TLE4269是一款输入电压最大可达45 V,输出电压为5 V,可驱动150 mA负载的电源芯片,车载电源一般是12 V ,使用TLE4269电源芯片,很好地解决了在发动机点火瞬间汽车电压过大的问题。输出的5 V电压给角度传感器芯片MLX90363供电,再将5 V电压降为3.3 V,为微控制器供电。电压转换电路如图2所示。

图2 12 V转5 V电源转换电路

2.4 MLX90363数据采集电路

硬件电路设计的核心是磁传感器信号采集模块,将两路MLX90363采集到的SPI信号传给单片机,经过单片机内部算法处理,分别计算出两个从动齿轮转动的相对角度后,最终计算出转向柱齿轮的转动角度。信号采集电路如图3所示。

图3 MLX90363数据采集电路

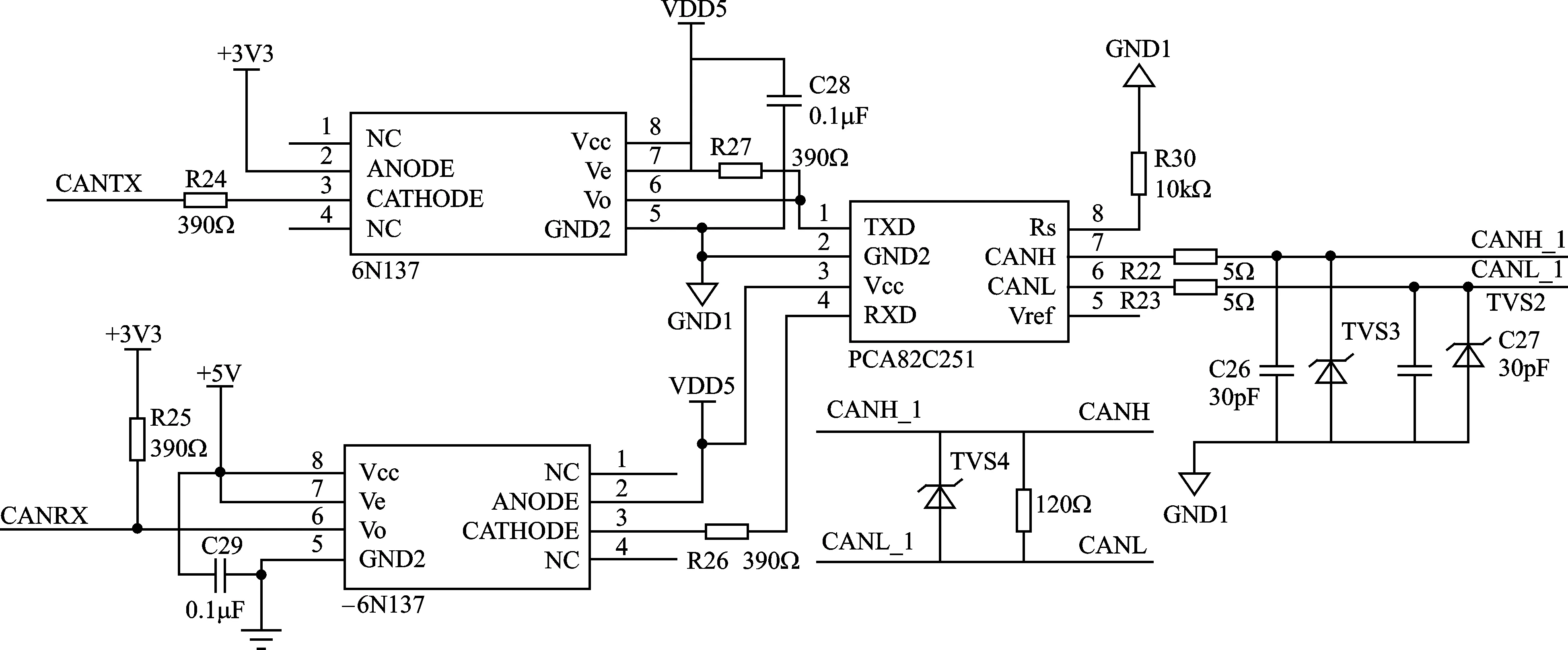

2.5 CAN 通信电路

STM32F103C8T6内嵌 CAN 控制模块, 总线数据的封装可在单片机内部进行,而单片机只需外接 CAN 总线收发器PCA82C251 即可。同时,为了避免汽车的电源电压不稳定对电路造成的影响,增强CAN总线抗外界干扰的能力,采取了以下两项措施,首先是在微控制器的CANTX与CANRX通过两个高速光电耦合器6N137与82C251连接,能够很好地实现CAN总线电路上节点之间的隔离;其次是在电源部分使用电源模块B1209S,对光电耦合采用的两个电源隔离。这样光电耦合电路才能起到作用。CAN通信电路如图4所示。

图4 CAN通信接口电路

3 传感器的软件设计

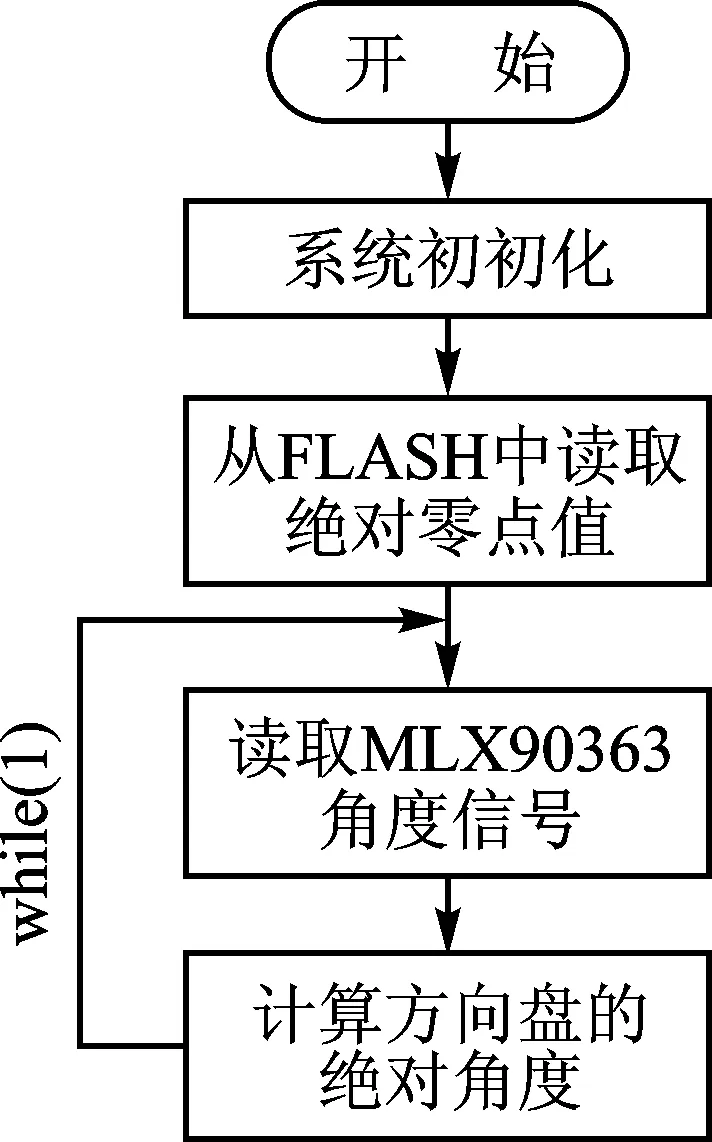

图5 系统整体软件设计流程图

整个系统的软件整体设计思路为:转角传感器安装在转向管柱上之后,使方向盘处于回正位置,利用CAN总线的发送中断将此时的位置记为绝对零点,将此值存在FLASH中。之后每次上电后,首先从FLASH中读取绝对零点的值,然后读取 MLX90363输出的转角信号,将读取出的角度减去绝对零点的角度值即为方向盘转动的相对转角,之后利用相对转角计算出方向盘的转动角度,在定时器中每隔500 ms,将数据以CAN信号的形式发送给上位机。系统整体软件设计流程图如图5所示。

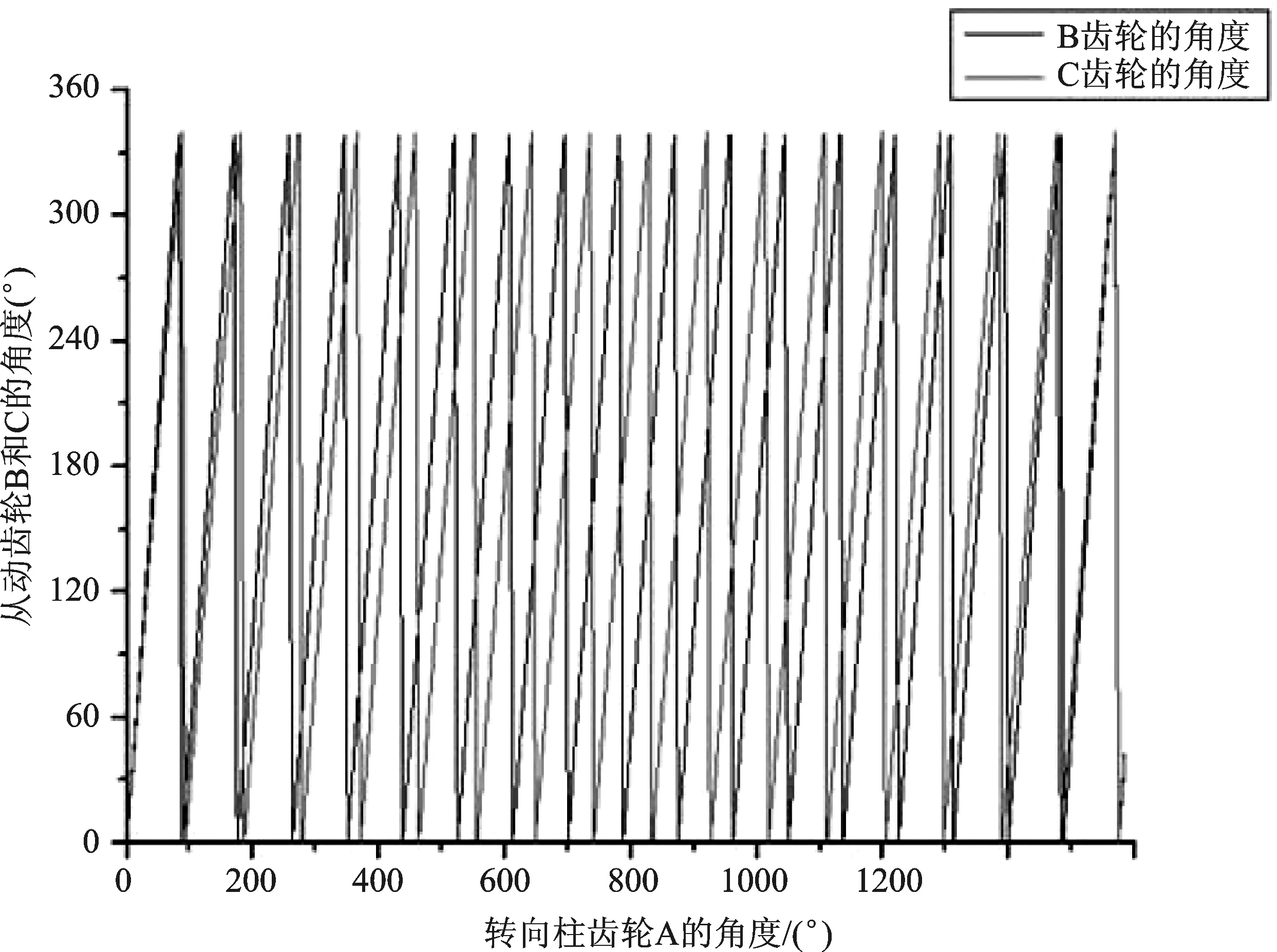

图6 转向柱齿轮的角度与两个从动齿轮角度之间的关系

MLX90363能够测量的角度范围为0~360°,而要检测的转动角度为多圈(±720°),利用双磁铁和安装在磁铁正上方的双角度传感器MLX90363,可以使角度监测范围扩大。本系统中,选择转向柱大齿轮齿数MA与两个从动小齿轮的齿数MB、MC,分别为MA=70,MB=18,MC=17。转向柱大齿轮单向转动0~1600°(可实现双向±800°的角度监测),两个检测从动齿轮的角度的MLX90363输出的角度信号如图6所示,由图可见,输出信号是两列频率不同的锯齿波。

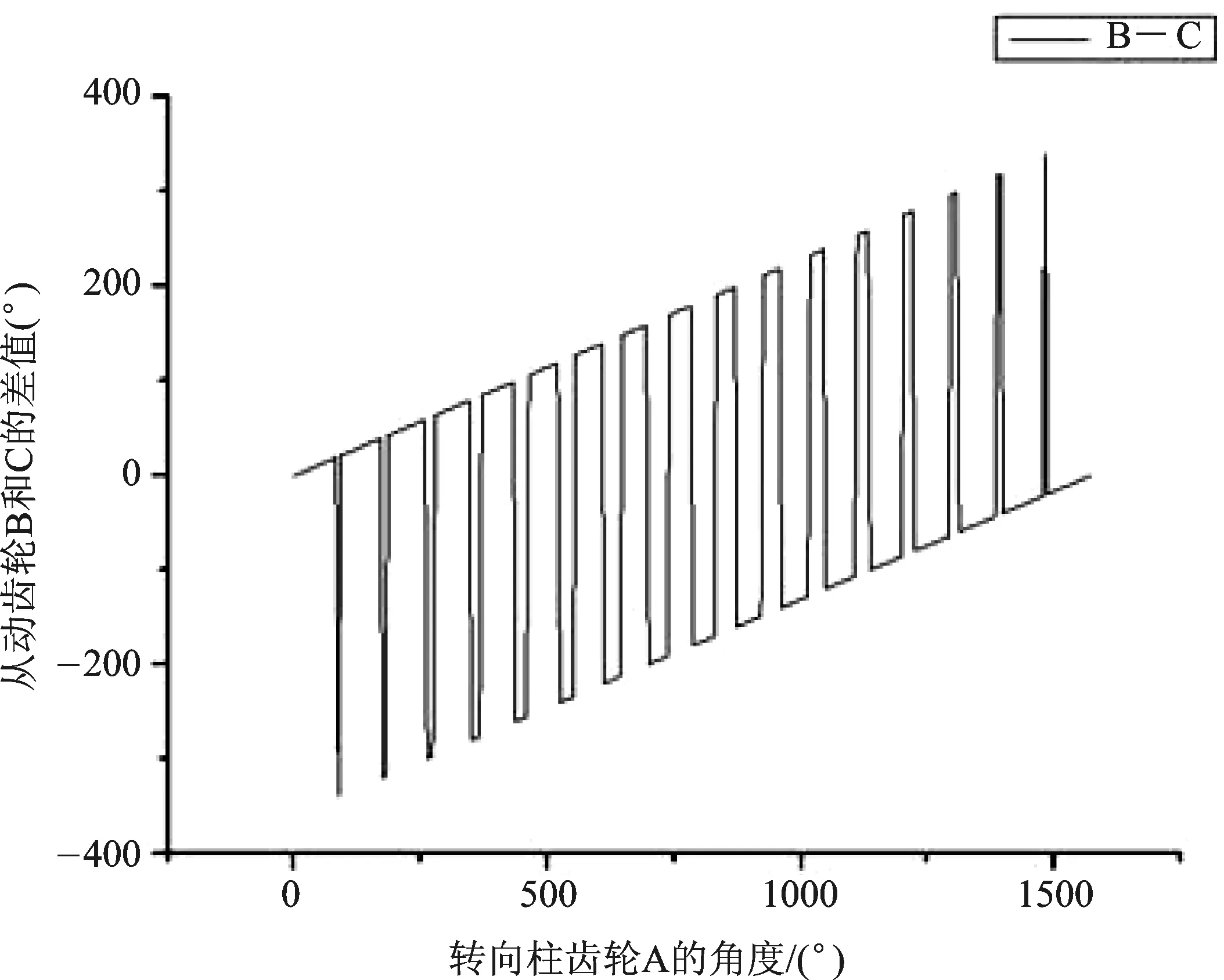

将两个从动齿轮的产生的频率不同的锯齿波的角度作差值运算后,如图7所示。由图可知:在方向盘单向转动0~1600°范围内,转向柱齿轮的角度和两个从动齿轮的差值能实现一一对应。编写算法便能计算出方向盘的转动角度。

图7 转向柱齿轮的角度与两个从动齿轮差值之间的关系

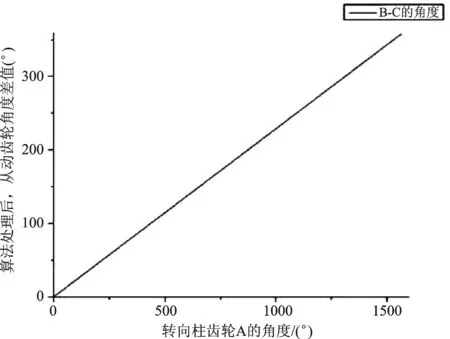

当方向盘转动时,分别读取两个MLX90363采集到的角度值,计算出它们的相对转角后,对两个从动齿轮的相对角度作差,当两个从动齿轮角度的差值为负数时,将此位置处从动齿轮角度的差值加360°,使转向柱齿轮的角度与两个从动齿轮差值成为一条光顺的、斜率相同的直线,如图8所示。利用此直线求出方向盘的转动角度。

图8 算法处理后,转向柱齿轮的角度与两个从动齿轮差值之间的关系

4 实验结果与误差分析

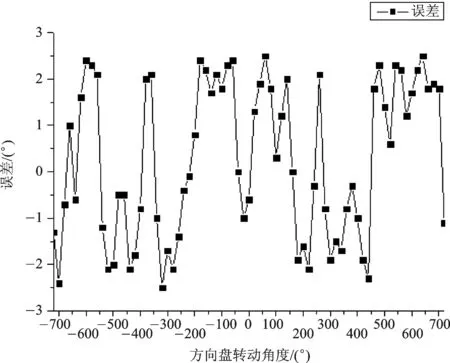

每隔20°测试一组数据,在方向盘转动±720°的范围内,方向盘转动的实际角度和误差的关系如图9所示。由图9可知,该方向盘转角传感器的误差达到了±2.5°,基本符合方向盘转角传感器实际中的应用需求。造成该误差的原因:一是齿轮自身的精度带来的,经过测试,齿轮的啮合的精度为1.5°,这是造成角度误差的主要来源;二是由于磁铁的中心和MLX90363的感应区域的中心不在一条直线上,会造成角度计算的误差。

图9 角度误差

结 语

参考文献

[1] 何金戈.汽车传感器原理与检修[M].北京:化学工业出版社,2009: 60-67.

[2] 戴望军,石广林,熊松林,等.基于MC9S08DZ60汽车方向盘转角传感器的开发[J].湖北汽车工业学院学报,2013,27(2):37-41.

[3] 杨财,周艳霞.方向盘转角传感器研究进展[J].传感器与微系统, 2007, 26(11):1-4.

[4] 黄志瑛,李学武.三轴霍尔传感器MLX90316[J].广西轻工业,2010(4):49,59.

李彩琦(硕士研究生),主要研究方向为嵌入式系统开发。