基于HALCON和C#视觉系统的铸件打磨工作站建立

2018-05-16张磊万国扬

张磊, 万国扬

(1.安徽巢湖铸造厂有限责任公司,安徽巢湖 238000;2.埃夫特智能装备股份有限公司,安徽芜湖 241000)

0 引 言

大体积产品的铸件行业通常存在浇铸、搬运、修边打磨等工艺。在国内以上工序通常由人工完成[1],而人工完成普遍存在因工件体积较大而导致的人工操作困难,搬运风险高、产品一致性难保证的等问题[2]。而使用工业机器人的集成系统[3]则可以很好地解决以上问题。近年来,视觉引导与定位技术在工业机器人的系统集成中发挥出越来越大的作用[4]。集成了具有视觉系统的工业机器人系统,可大幅减轻生产过程中操作人员的工作压力,进一步提升生产系统安全性[5]。基于视觉系统的铸件抓取与打磨工作站,标志打磨集成技术在工业机器人行业的推广和应用。

1 系统组成

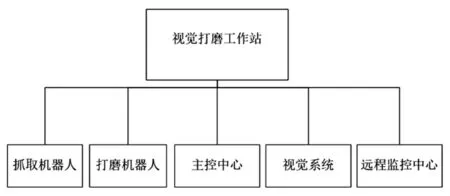

视觉打磨工作站各个环节有机高效配合工作[6],信息的输入、处理、输出、执行和反馈都准确无误实现,从而快速高效地完成打磨工作。如图1所示,为视觉打磨工作站系统组成部分。

图1 EVOLUT视觉打磨工作站系统

1.1 主控中心

主控中心的主要功能是完成系统的逻辑控制,并为远程网络监控中心提供数据[7]。它以含网络与总线模块的中型PLC为核心,以HMI作为显示界面。PLC系统通过以太网为远程监控中心提供数据,通过总线功能完成与工业机器人的数据交换,并下达控制指令[8]。在实际应用情况下,主控中心可根据需要,进一步扩充功能,为复杂工况下的工业机器人工作提供现场管理与支持。

1.2 工业机器人

工业机器人[9]由机械本体、控制柜、示教器三部分组成。实验平台选用的是EFORT公司生产的210 kg六自由度工业机器人,此机器人有工作范围广、运行稳定、负载大等优点。工业机器人控制器集成了MODBUS TCP/IP、DEVICENET等工业总线协议,方便实现系统与主控中心及视觉系统的通信。此工作站使用了两台210 kg的工业机器人分别完成大负载工件抓取工作与铸件打磨工作。

1.3 视觉系统

视觉系统硬件系统由工业相机、工业镜头、光源、工业PC机等设备组成。系统配合人工编写视觉处理程序,并用工业机器人对其进行标定,可直接生成基于工业机器人工具坐标系的坐标值[10]。生成的坐标值可通过工控机的网口经由TCP/IP协议发送给工业机器人。软件则采用HALCON与C#联合编程的方式进行[11]。HALCON是一款世界著名的机器视觉处理软件,它是目前业内公认的功能最完善、效率最高的视觉软件之一。HALCON提供了专用的集成开发环境HDevelop,通过HDevelop,可以方便地将HALCON算子转化为C、C++、C#等主流程序语言。

2 控制系统

系统的逻辑与动作主要依靠主控中心的PLC与机器人配合编程完成,PLC完成系统的逻辑与外围设备联动控制,并通过MODBUS-TCP/IP总线与工业机器人进行信号交互[12]。机器人的抓取与打磨动作,通过执行人工主控中心的PLC经由MODBUS-TCP/IP总线发送的命令实现,具体如图2所示。

图2 控制系统网络图

在有多个交互信号的机器人工作控制系统中,采用总线的通信形式,有降低控制成本、提高通讯效率、加强系统稳定性等优势。工作站使用的PLC与机器人的总线架构,有利于提高系统的工作效率。

3 基于HALCON与C#的混合编程机器人抓取视觉系统

对于机器人打磨工作站,工件打磨精度通常为毫米级,而打磨精度主要由机器人的示教轨迹精度与被打磨工件的定位精度决定[13],本实验平台被打磨工件的定位精度,由抓取机器人的抓取精度与机取机器人的重复定位精度决定。机器人的抓取系统中,被抓取工件的定位工装是不可或缺的部分,然而部分被抓取工件因设计与生产过程中的诸多要求,使得工件定位工装设计难度很大,甚至无法制作高精度定位工装。

机器视觉系统的出现为解决高精度定位问题提供了一个很好的解决方案[14],打磨工作站使用视觉系统为抓取机器人的工件抓取提供位置支持,使用视觉定位的机器人抓取系统,极大地减少了机器人抓取系统对被抓取工件定位工装的精度要求[15]。使用视觉系统的基本思路是:1)通过机器人移动工业相机到特定的位置,工业相机进行拍照。确定位置进行标定,得出相机基于当前机器人位置下,相对于机器人坐标系的对应关系。2)拍摄被抓取工件的图片,并对图片中工件上特定位置的特征进行识别,得出其相对于图像的坐标。3)用第1)步图像标定出的对应关系,将工件特征的图像坐标转化为机器人坐标系下的坐标。

现使用微软公司提供的Visual Studio 2010软件为编程软件,以C#作为整个系统的开发环境。通过函数调用的方式将Halcon图像处理库应用于本系统。通常的使用方法如下:1)使用Halcon软件,通过工业相机对被测产品进行拍照以获得产品图像。在图像中寻找特征,并分析处理,生成Halcon算子处理程序。2)将Halcon算子处理程序以C#代码形式导出。使用Visual Studio加载并重新组织算法。3)使用Visual Studio完善程序界面与数据处理,并以指定的格式发送给机器人。

4 铸件的定位与识别

为了提高产品的识别精度与识别成功率,需用平整的工件上件台摆放产品,使工件的某个面固定朝向。产品朝向确定后,以机器人抓取工业相机于固定位置拍照以获得工件图像。如图3所示,以实验平台使用的发动机缸盖为例。

工件表面光洁,内腔略有油污,工件轮廓鲜明,特定位置圆弧明显,所以以此为识别基准,用Halcon软件在图像中将特定区域设置为ROI,识别ROI中的圆弧,并求出此圆弧的中心位置,从而生成图像坐标。根据相机标定的结果,将图像坐标转化为机器人可识别,并通过TCP/IP协议发送,实现工业机器人准确定位工作。

5 整体运行

系统构建完成后,经调试,当工件位于系统的工作范围内时,抓取机器人可正常运行并精确抓取工件。此系统对工件的垂直方向误差容错率为90°。整体运行流程如图4所示。

6 结论

基于EFORT公司的工业机器人实验平台和HALCON与C#混合编程,对视觉技术集成系统的各个部分进行设计,构建了具有高精度视觉技术定位的工业机器人系统,并对系统进行调试和反馈,在此基础上建立相应铸件打磨工作站,有效保

图3 发动机缸盖圆弧识别基准

图3 机器人抓取打磨加工流程图和现场加工示意图

证打磨精度并提高打磨效率。

[参考文献]

[1] 原晓力.综合考量自动化铸件打磨设备的选择与技术应用[J].金属加工(热加工),2015(23):9-10.

[2] 陈跃程,刘伟.铸件清理打磨自动化技术及其应用[J].铸造设备与工艺,2015(5):1-6.

[3] 汪励,陈小艳,赵文兵,等.工业机器人工作站系统集成[M].北京:机械工业出版社,2014.

[4] 党康鹏.视觉系统在坐标机器人系统中的应用研究[D].重庆:重庆大学,2015:1-52.

[5] 张文华.视觉系统在工业机器人集成系统中的应用[J].价值工程,2016,35(27):164-167.

[6] 高金刚,于佰领,张永费,等.机器人转配工作站设计[J].机械设计与制造2009,17(11):2191-2196.

[7] 李荣华,褚金奎,王洪青,等.机器人分层分布式控制系统设计与实现[J].微计算机信息,2008,24(32):229-230.

[8] 张丰华,韩宝玲,罗庆生,等.基于PLC的新型工业码垛机器人控制系统设计[J].计算机测量与控制,2009,17(11):2191-2193.

[9] 王田苗,陶永.我国工业机器人技术现状与产业化发展战略[J].机械工程学报,2014,50(9):1-9.

[10] 刘常杰,段宇,王一,等.机器人柔性坐标测量系统现场校准技术研究[J].机械工程学报2011,46(18):2-5.

[11] 李鹏飞,朱鹏,张蕾,等.基于HALCON和VC++的双目机器人组物抓取系统设计[J].西安工程大学学报,2016,30(6):773-776.

[12] 秦岩,代伟,杨杰,等.基于软PLC技术的磨矿过程运行控制系统及实验[J].东南大学学报2015,36(3):310-313.

[13]LIU Yong,XI Ning,SHEN Yantao.High-Accuracy Positioning of an Industrial Robot Using Image/PSD-Based Hybrid Servo Control[J].International Journal of Optomechatronics,2011,5(2):170-187.

[14] 王一,刘常杰,杨学友,等.工业机器人视觉测量系统的在线校准技术[J].机器人,2011,33(3):299-302.

[15]ULRICH M,LUX G,PIPREK T.Analysis and Visualisation of the Positioning Accuracy and Underlying Effects of Industrial Robots[J].Advanced Materials Research,2014(3):15-22.