小直径铣刀圆弧进刀方式铣削力的研究

2018-05-16张庆力刘辉史强侯贺启

张庆力,刘辉,史强,侯贺启

(中国海洋大学工程学院,山东青岛 266100)

0 引 言

随着高速加工技术在模具制造领域越来越广泛的应用,小直径铣刀成为了加工淬硬模具必不可少的刀具。工件硬度较大,切削加工性差,切入过程中受周期性冲击力的作用,是导致刀具的崩刃、断刀现象发生的主要原因。为减小切入工件时刀具所受的冲击力,圆弧进刀、斜向进刀、螺旋进刀等方式以不同的方式缓冲切削力。胡英宁[1]以直接切入工件的方式,对刀具进刀阶段的碰撞力、接触力以及加速度等进行研究,解释因素间内在联系,并依据仿真及试验结果对切入条件进行了优化;叶友东[2]通过有限元法及试验,研究了封闭区域“步进式垂直进刀”、斜向进刀、Z字形进刀、螺旋切向进刀过程中进刀应力及载荷大小,并推荐了各种进刀方式的适用范围;刘闯[3]运用有限元分析法对薄壁件复合材料以螺旋进刀方式切削,研究对轴向力、径向力影响较大的因素及提出优化因素方案;姜雪松[4]对斜向进刀过程做了动力学仿真,通过分析进刀过程的接触力、应力、应变,研究切削用量对刀具破损的影响,切削力随切削速度增加呈现下降趋势与Abrao Mendes[5]得出结论一致;而刘战强[6]对切削速度做过更详细的分析,针对45钢材料和灰铸铁,铣削力随工作转速的提高而增大,同时分析获得转速临界值,即大于此值条件下,切向铣削力的大小随速度提高而减小;庞俊忠[7]对不同硬度的P20钢材料进行高速铣削,结论为随材料硬度的提高,锯齿形切屑形成所需的最小切削速度降低,并且工件的材料硬度越高,切削过程产生的切削力未必越大。

切削用量确定的情况下,工件的硬度、刀具夹持量,也对切削过程影响极大,工件硬度的变化又会影响切削温度、切削力[8-10]等;对于刀具夹持量过小,会导致刀具的振动,也影响工件表面质量,对夹持量的研究中,李茂伟等[11-12]在切削试验中,研究了切削力与夹持量的关系,得到夹持量与切削力并不是正比或者是反比关系,有一个最不适合加工的临界值。

综上,对于开放区域圆弧进刀方式的研究并不多,本文以淬硬45钢为研究对象[13-14],通过高速铣削试验,使用小直径刀具圆弧进刀方式侧铣长方体工件,同时对不同刀具夹持量、不同硬度工件的切削情况进行了分析。研究以上不同切削条件下切削力的变化趋势,对降低生产成本,提高生产效率等都有较大的实际意义。

1 高速铣削试验

1.1 试验材料与设备

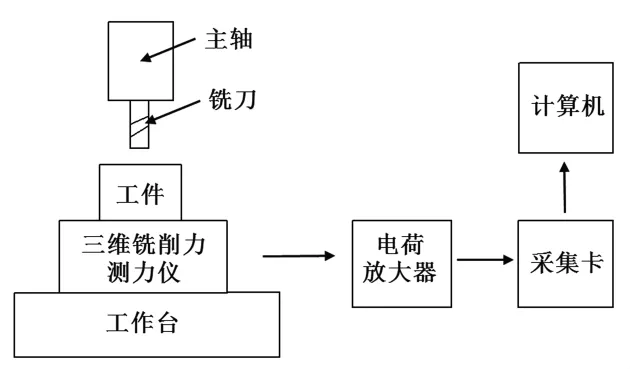

高速铣削试验在佳铁JT-600A高速数控雕铣机上进行;硬质合金铣刀,刀具直径d=4 mm,4刃,刃长10 mm,刀具总长50 mm。工件材料为经过热处理后硬度分别为30、35、40、45 HRC及初始硬度为25 HRC的工件。加工方式为圆弧进刀干式铣削侧铣。试验测力系统采用大连理工大学研制的三向压电石英测力仪(YDCB III05型)及电荷放大器(LN 5861型)、数据采集卡(USB-1902型)。测力系统示意图如图1所示。刀具的进刀路径示意图如图2所示。其中A、B、C均为铣刀轴心移动过程点,A点为刀具初始位置点,B点为刀具开始切入工件点,C点为完全切入工件点,α为刀具开始切入至完全切入工件的旋转角度,R为旋转半径。灰色区域为工件被切削的区域。

图1 切削力测量系统示意图

图2 刀具进刀路径示意图

图3 铣削力原始信号

图4 铣削力与主轴转速关系曲线

1.2 数据处理方法

试验采用单因素法,试验中对研究因素进行研究,由测力仪测到的信号如图3,在n=10 000 r/min转速下,铣削力实测图,首先将所有数据减去空刀阶段的切削力,然后,对圆弧进刀过程中切削力各个峰值大小排序,取前50个值的平均值,为此切削条件下的进刀阶段切削力,并做3组重复试验,取其平均值,作为最终切削力数值。

2 各因素对切削力的影响

2.1 主轴转速对切削力的影响

侧铣时主轴转速分别为6000、8000、10 000、12 000、14 000 r/min,每齿进给量fz=0.015 mm/z,轴向切深0.2 mm,径向切宽0.2 mm,工件硬度45 HRC,刀具夹持量50%(夹持部分占刀具总长的百分比)。

如图4所示,6000~12 000 r/min三向切削分力上升趋势明显,是由于切屑惯性力增大引起的,在12 000 r/min之后,切削力变化不明显,略有下降的趋势,是由于切削热的影响,剪切力的下降快于切屑惯性力的上升导致的。切削理论中介绍:切削力与切削速度不成线性关系,在切削速度较低时,小于某个临界值,切削力呈上升趋势,当切削速度大于这个临界值,曲线又下降,然后趋于平稳[15]。与切削理论相符合的是,试验中的最大速度值未达到或接近临界值阶段,三方向切削力的总体变化趋势是随着转速的增加,切削力呈现上升趋势,而对3个力影响最大的是Fy,主要是工件弹性模量大,切削过程中产生的抗力大,且刀具在径向刚度小,可能会增加振动的可能性,降低加工表面质量,需要进行更大范围切削速度的研究工作。

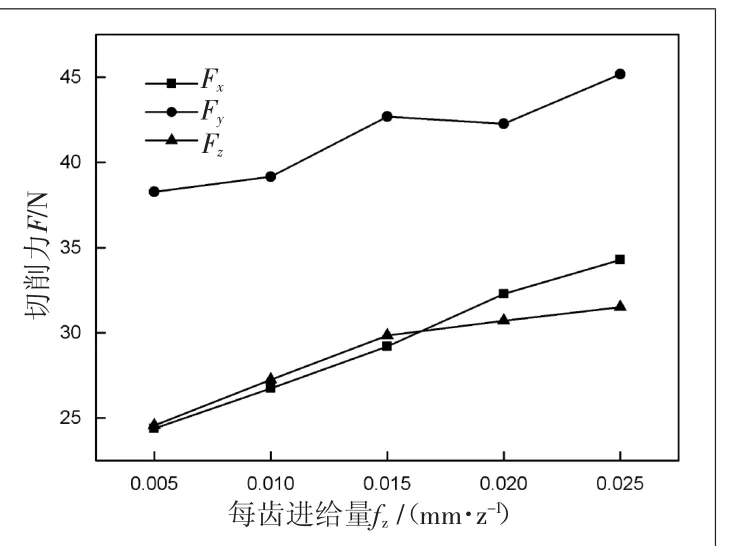

2.2 每齿进给量对切削力的影响

主轴转速n=10 000 r/min,轴向切深0.2 mm,径向切宽0.2 mm,工件硬度45 HRC、刀具夹持量50%。侧铣时改变每齿进给量为0.005、0.01、0.015、0.02、0.025 mm。如图5所示,仅改变每齿进给量,铣削力与每齿进给量之间的关系,总体上趋于正比例关系,3个方向的分力随每齿进给量增加而增大。这是由于在单位时间内参与铣削的面积增加,加大了刀具的前刀面受力和后刀面与试件材料表面之间的摩擦力,切屑分离所做的切削功增大,相应的铣削力也增大。

2.3 径向宽度对切削力的影响主轴转

速n=10 000 r/min,轴向切深0.2 mm,每齿进给量fz=0.015mm/z,工件硬度45 HRC,刀具夹持量50%。侧铣时改变径向宽度为0.1、0.15、0.2、0.25、0.3 mm。由图6可知,随着切削宽度的增加,3个分力变化趋势并不明显,Fy在0.2 mm宽度后继续增加,切削力增长幅度减小,但总体与Fx一样随切削宽度增加而增加,主要是铣削面积增加,从而使变形力增大,同时增加了刀具与工件间的摩擦力,使得切削力增大。此外,当径向切宽增大后,工件材料回弹现象突出,这也导致了径向力的增大。

图5 铣削力与每齿进给量关系曲线

图6 铣削力与径向切宽关系曲线

2.4 轴向切深对切削力的影响

主轴转速n=10000 r/min,径向切宽0.2 mm,每齿进给量fz=0.015 mm/z,工件硬度45 HRC,刀具夹持量50%。侧铣时改变轴向切深为0.1、0.15、0.2、0.25、0.3 mm。由图7可知,仅改变轴向切深,切削力随着切削宽度的增加,轴向分力变化不明显,而Fx、Fy均随切削宽度增加而增加。主要是因为铣削面积增加,变形力与摩擦力增大,切屑分离所需切削功增加,使得切削力增大。

图7 铣削力与轴向切深关系曲线

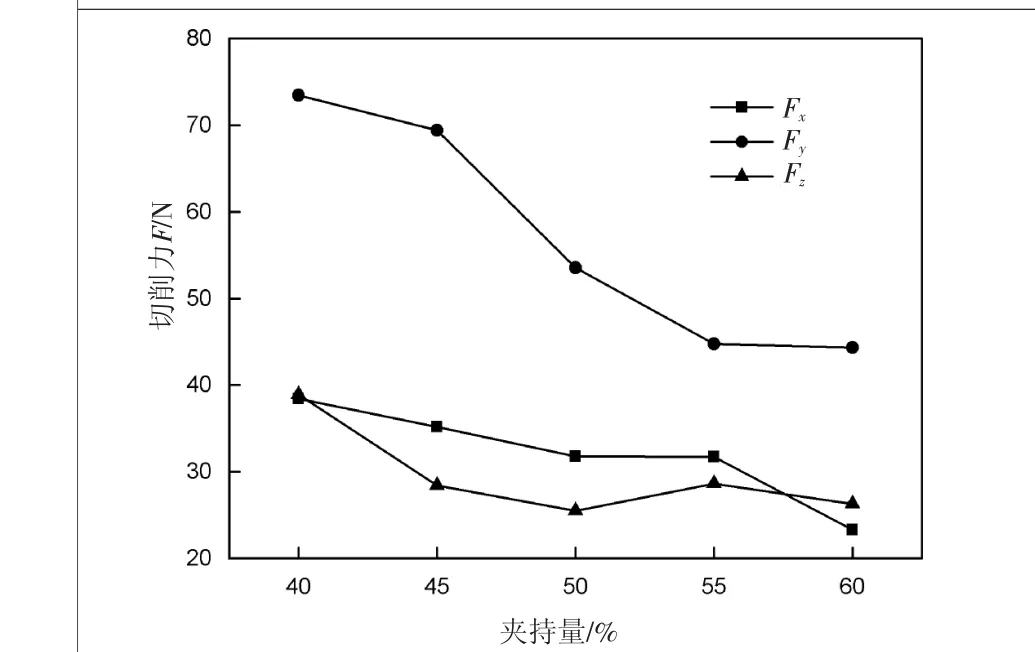

图8 铣削力与夹持量关系曲线

2.5 夹持量对切削力的影响

主轴转速n=10 000 r/min、径向切宽0.2 mm、轴向切深0.2 mm、每齿进给量fz=0.015 mm/z、工件硬度45 HRC。侧铣时改变夹持量为40%、45%、50%、55%、60%。如图8所示。随着夹持长度的增加,铣削力总体呈现减小趋势。Fy相较于Fx、Fz变化更明显,夹持量不小于50%之后,Fy趋于平稳。增加刀具的夹持量使得刀具刚度提高,传统加工中,将刀具的夹持量设置较大,而在进行型腔加工时,需要较大的刀具悬伸长度,而为避免由此引起的刀具振动加强,可选取最小50%夹持量,而对于不同的转速,此临界夹持量值不同,需进一步探究。

图9 铣削力与工件硬度关系曲线

图10 铣削力与旋转半径关系曲线

2.6 硬度对切削力的影响

主轴转速n=10 000 r/min,径向切宽0.2 mm,轴向切深0.2 mm,每齿进给量fz=0.015 mm/z,刀具夹持量50%。侧铣时改变工件硬度为25(未淬硬)、30、35、40、45HRC。如图9所示,各切削参数一定,仅改变工件的硬度,切削力总体随着硬度增加呈现减小趋势,因为随着工件硬度的增高,切削温度逐渐升高,切削热对材料的热软化作用占主导地位,且切削热对材料的软化速率快于工件硬度的增高速率,因此实际切削硬度是降低的,同时切削热也会造成摩擦因数减小,切削力减小。与文献[10]中对45钢工件硬度的研究相符,在50 HRC以下时,随着硬度增加,切削温度上升,对切削力有减小的作用。

2.7 旋转半径对切削力的影响

主轴转速n=10 000 r/min,径向切宽0.2 mm,轴向切深0.2 mm,每齿进给量fz=0.015 mm/z,刀具夹持量50%,工件硬度45 HRC。侧铣时改变旋转半径为1、2、3、4、5 mm。由图10可知,随着半径的增加,切削力总体减小,但主要是对Fx分力影响最大,Fy、Fz分力波动很小。随着旋转半径的增加,进刀过程的切削层变化更加缓慢,刀具与切屑的接触面积变小,单位时间形成的切屑更少,所需的切削力更小。因此,工件加工中可根据实际空间来调整进刀半径。

3 结语

本文通过小直径刀具对45钢高速铣削加工试验,研究了45钢高速铣削过程中,各切削参数及

工件硬度、刀具夹持量对切削力的影响规律,结论如下:1)随着主轴转速提高,切削力不断增加,在12 000 r/min后,略有减小趋势;对于轴向切深、径向切宽、每齿进给量增加,均由于单位时间切削量、切削面积增大导致切削力的增加;切削旋转半径对Fx方向切削力影响最大,且随着旋转半径增大,对切削力Fx影响最大,随着半径的增大而减小。2)随着工件硬度的增加,由于切削热的影响,导致切削力降低;刀具夹持量的增加导致切削力降低,而在60%夹持量之后,切削力变化微小。

[参考文献]

[1] 胡映宁,王成勇,张华伟,等.小直径铣刀铣削淬硬钢切入过程的动力学仿真研究[J].机械强度,2005,27(6):782-789.

[2] 叶友东.基于ANSYS的高速铣削刀具进刀方式研究[J].机械制造,2008,46(12):67-70.

[3] 刘闯.SiCp/Al复合材料薄壁件的高速铣削路径优化研究 [D].沈阳:沈阳理工大学,2014.

[4] 姜雪松,纪东伟,徐凯宏,等.基于ADAMS的小直径铣刀铣削淬硬钢斜向切入方式的仿真研究[J].机械设计与制造,2010(7):215-217.

[5] ABRAO A M,ASPINWALL D K.The surface integrity of turned and ground hardened bearing steel[J].Wear,1996,196(1-2):279-284.

[6] 刘战强,万熠,艾兴.高速铣削中切削力的研究[J].中国机械工程,2003,14(9):734-737.

[7] 庞俊忠,王敏杰,吴伏家,等.高速铣削P20淬硬钢的试验研究[J].中北大学学报(自然科学版),2008,29(5):399-404.

[8] 朱学超.淬硬钢SKD11硬态干式切削温度试验研究[J].煤矿机械,2008,29(11):32-34.

[9] 庞俊忠,王敏杰,段春争,等.高速铣削P20和45淬硬钢的切削力[J].中国机械工程,2007,18(21):2543-2546.

[10] 郝清龙,孔维森,侯和龙,等.高速铣削45钢工件硬度对切削力及表面粗糙度影响的试验研究[J].制造技术与机床,2016(8):83-86.

[11]李茂伟,陶华,刘晓志.铣刀悬伸量和主轴转速对切削力的影响[J].组合机床与自动化加工技术,2010(9):23-26.

[12] 秦哲,王成勇,吴学奇,等.高速铣削刀具悬伸量试验研究[J].工具技术,2004,38(9):76-78.

[13]WANG B,LIU Z.Cutting performance of solid ceramic end milling toolsin machininghardened AISIH13 steel[J].International Journal of Refractory Metals&Hard Materials,2015,55:24-32.

[14] 刘战强,艾兴.高速切削刀具的发展现状[J].工具技术,2001,35(3):3-8.

[15] 岳彩旭,刘献礼,史红,等.模具钢Cr12MoV硬态铣削过程切削力的研究[J].工具技术,2013,47(12):13-16.