1.5级涡轮轮缘密封燃气入侵特性的数值研究

2018-05-16程舒娴李军

程舒娴, 李军,2

(1.西安交通大学能源与动力工程学院, 710049, 西安; 2.先进航空发动机协同创新中心, 100191, 北京)

涡轮的冷却气体通过涡轮叶栅主流通道与轮盘间的轮缘密封阻止高温燃气入侵盘腔,防止由轮盘过热而引起的安全问题,但是过多的冷却气体进入主流与主流掺混将降低涡轮级的效率。因此,研究涡轮动静间隙轮缘密封的燃气入侵机理及其影响因素,对于提高涡轮的气动效率和运行安全性具有重要意义。

科研人员已采用实验测量和数值模拟的方法对涡轮轮缘密封的封严效率和燃气入侵作用机制开展了大量的研究[1]。Owen提出了旋转诱导入侵和外环诱导入侵2种轮缘密封燃气入侵作用机制,并基于实验数据和孔板流量模型建立了预测防止燃气入侵的最小冷气量经验公式[2-3]。马宏伟等发展了两步测量轮缘密封内非定常流场的准三维激光多普勒测速(LDV)技术,结合锁相方法获得了不同静动叶相对位置的封严和轮盘的周期性流场[4]。Roy等通过实验测量了轴向轮缘密封的燃气入侵流动特性[5]。张灵俊等采用稳态和瞬态压力测量以及CO2体积分数法,在1.5级涡轮实验台上测量了动叶前腔的燃气入侵,发现动静叶非定常相互作用引起的压力脉动量和轮缘密封环内外压差对燃气入侵具有重要影响[6]。Wang等研究了基于单级整周轮缘密封模型的三维非定常流场,获得了外盘腔大尺度涡流结构和燃气入侵作用机制[7]。朱莉娅等通过动盘旋转、封严冷气和外环主流的3个特征速度,对透平级燃气入侵特性进行了数值模拟研究[8]。吴康等对轮缘密封的燃气入侵特性进行了实验测量和数值模拟,指出轮缘密封增强了燃气入侵腔室的沿程压损,可以提高封严效率[9]。陶加银、高庆等通过基于附加示踪变量法[10]的定常数值方法,研究了径向轮缘燃气入侵特性和封严效率的变化规律[11-12]。Soghe等对轴向和径向轮缘密封的封严效率进行了数值研究,指出稳态的冻结转子方法结合孔板模型可以预测轮缘密封的流动特性[13]。Beard等基于实验测量和数值分析的方法,研究了轮缘密封射流与主流相互作用下轮缘密封的非定常流动机理,发现轮缘密封射流流量和转速对盘腔内的流动影响较弱,通过封严处的压差与流量近似成线性关系[14]。

以上都是针对静叶、动叶间的轮缘密封开展的实验与数值研究,获得了动叶前腔室的流场形态和燃气入侵特性,而对于动叶下游腔室的轮缘密封尚缺乏实验及数值研究。Patinios等设计了1.5级涡轮实验台,首次通过实验测量了动叶前、后腔室的气动参数和燃气入侵特性[15]。本文在此基础上对1.5级涡轮轮缘密封的燃气入侵特性和封严效率进行了非定常数值计算,分析了动叶前、后盘腔内部的流动结构细节以及主流端壁处非定常变化的压力场,并对变工况下的主流流动和后腔封严特性进行了研究,以期为针对1.5级涡轮轮缘密封燃气入侵现象的进一步数值研究提供参考。

1 计算方法与数值验证

1.1 计算模型

利用Patinios等的1.5级涡轮实验[15]进行数值模型验证,图1为1.5级涡轮双重径向轮缘密封的子午流道图,表1给出了1.5级涡轮双重径向密封的几何参数。盘腔距叶片前、后缘均为5 mm,动叶前、后盘腔的几何结构相似,冷却结构为中心进气。

图1 1.5级涡轮双重径向轮缘密封子午流道图[15]

几何参数量值/mm叶高h25轮缘密封半径b190盘腔轴向间距S20轴向间隙sc,ax2径向间隙sc,rad1.28齿间轴向重叠间距soverlap1.86外盘腔高度hbuffer16.5

实验[15]所采用的1.5级涡轮的第1列静叶数为32,动叶数为48,第2列静叶数为32。考虑计算资源和满足非定常计算中动、静区域周向节距1∶1的要求,选取整圈模型的1/48作为计算区域,在节弦比保持不变的条件下,采用区域缩放(domain scaling)方法[16]进行叶型缩放。图2是叶型缩放前、后的对比图;图3是1.5级涡轮的计算网格,包括第1列静叶、前腔、动叶、后腔,第2列静叶,以及双重径向轮缘密封。主流通道与盘腔结构均采用NUMECA-AUTOGRID软件生成结构化网格,网格最小正交角度为34°,盘腔近壁面第一层网格厚度为0.003 mm,局部为0.001 mm,以满足k-ωSST紊流模型[12]对壁面y+≤2的要求。

图2 静叶缩放前后叶型示意图

图3 具有双重轮缘密封的1.5级涡轮计算网格图

数值计算根据实验工况[15]设定边界条件。工质采用理想气体,主流进气给定质量流量与总温320 K,冷气流进气给定质量流量与总温300 K,出口给定平均静压101 325 Pa。表2给出了计算边界条件,其中旋转雷诺数Reφ、轴向雷诺数Rew、主流流量系数CF和量纲一冷气流量Φ0定义如下

Reφ=ρΩb2/u

(1)

Rew=ρWb/μ

(2)

CF=Rew/Reφ

(3)

(4)

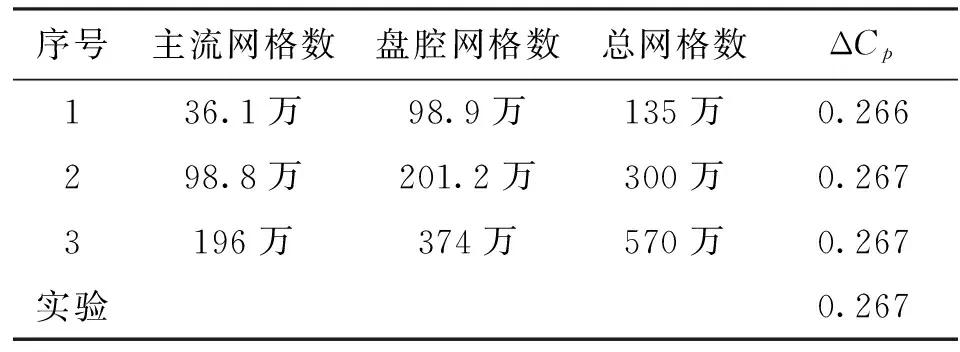

为验证网格无关性,在CF=0.34时,采用3套网格来计算主流的量纲一周向时均压力差ΔCp,网格数分别为135万、300万和570万。前腔上游2.5 mm主流端壁处ΔCp与网格数的关系如表3所示,可见当总网格数达到300万量级时,计算所得量纲一压力差对于网格数已具有独立性,且与实验结果[15]相同,故本文计算模型的网格数取300万。

表2 1.5级涡轮的计算边界条件

表3 周向时均压力差与网格数的关系

1.2 附加变量法

实验[15]中采用CO2浓度法测量盘腔轮缘密封的封严效率,即在主流中加入一定浓度的CO2示踪气体,通过盘腔内固定测点的示踪气体浓度来表征轮缘密封的封严效率。封严效率εc定义为[15]

εc=(cs-ca)/(c0-ca)

(5)

式中:ca是主流进气时的示踪气体浓度;cs是参考点的示踪气体浓度;c0是冷气流进口处的示踪气体浓度。

数值计算采用附加示踪变量法和求解附加变量湍流输运方程来模拟示踪气体在主流通道和盘腔内部的输运扩散。附加变量方程描述了所关注的流体单元在计算域中的输运和扩散过程,其标量形式为

(6)

式中:φ为示踪气体的体积分数;Dφ为动能扩散系数(此处选取常温常压下CO2在空气中的扩散系数值1.6×10-5m2/s);μt为湍流黏度;Sct为湍流施密特数。

计算中将冷气进口的附加变量设为1,主流进口的设为0,即c0=1,ca=0;封严效率εc等于附加变量的值。

1.3 动静交界面设置

叶轮机械模型中通常存在静止域与旋转域之间的坐标系变化。受到计算模型的限制,当盘腔设置为不同的计算域、给定不同的壁面边界条件时,盘腔内的流动计算结果在非定常运算时会有较大的变化,因此合理选择盘腔的动静交界面位置是得到更符合实际的盘腔流动结构的前提。下面将通过对不同计算域设置下前后盘腔内速度、压力的研究,选择合适的动静交界面位置。图4所示为动静交界面分别设置在前后盘腔密封进口上、下游的4种模型示意图。分别对这4种模型进行非定常运算,并与盘腔流动的实验数据[15]进行比较,以确定合适的动静交界面位置。

图4 不同动静交界面模型的计算域设置

预旋比β、湍流系数λt和静压系数Cp定义为

β=vφ/(rΩ)

(7)

(8)

Cp=(pa-pref)/(0.5ρΩ2b2)

(9)

式中:vφ为气流切向分速度;pa为当地压力;pref为参考压力。

图5 前腔预旋比与静压系数的径向分布(CF=0.34, λt=0.007)

图5给出了当CF=0.34、λt=0.007、前腔为静止域或旋转域时,其内部距静盘表面0.25S(5 mm)处预旋比β和静盘表面静压系数Cp沿径向分布的实验值与计算值的比较,从中可以看出,前腔为旋转域时的计算结果与实验结果基本一致。图6给出了当CF=0.34、λt=0.006、后腔为静止域或旋转域时,β和Cp沿径向分布的实验值与计算值的比较,从中可以看出,后腔为静止域时的计算结果与实验值基本吻合。此外,后腔静止域模型和旋转域模型的Cp计算结果与前腔的相比差异更大,后腔旋转域模型的Cp值仅为实验值的2/3;在冷气进口处,用前腔静止域模型和后腔旋转域模型计算所得的β值仅为实验值的1/2。因此,本文计算中将前腔设置为旋转域,后腔设置为静止域,即将动静交界面均设置在盘腔密封进口的上游。

图6 后腔预旋比与静压系数的径向分布(CF=0.34, λt=0.006)

1.4 数值验证

采用商业软件ANSYS-CFX求解URANS方程,选取k-wSST紊流模型,对流项采用高精度离散格式,瞬态项采用二阶迎风后插法,时间步长设为2.77×10-5s,即动叶旋转一个通道对应15个物理时间步,计算循环内迭代步数取10,动静交界面选取Transient Rotor Stator。图7所示为非定常计算中观测点压力和附加变量的变化,可以看出当计算到1 500个时间步左右时,主流通道的压力出现了明显的周期性变化,压力计算收敛,前腔的附加变量需要近4 000个时间步收敛,而当计算到37 000个时间步左右时,后腔内的附加变量才基本收敛。本文的非定常计算时均结果取计算收敛后3个通道内45个瞬时值的时间平均。

(a)静叶尾缘区域压力观测点

(b)动叶尾缘区域压力观测点

(c)动叶前腔内附加变量观测点

(d)动叶后腔内附加变量观测点图7 非定常计算观测点压力和附加变量的变化

图8给出了当CF=0.34时,一个叶片通道内第一列静叶尾缘下游2.5 mm端壁a处和后腔密封进口下游1.5 mm端壁d′处的静压系数Cp周向分布的实验值与时均计算值的比较。由于静叶尾迹和动叶前缘的存在,主流流道内a处形成了近似正余弦曲线的周期性压力波动。定义量纲一周向压力差

图8 主流周向压力分布的实验值与计算值比较

(10)

式中:Cp,max为周向最大量纲一压力系数;Cp,min为周向最小量纲一压力系数。

a处的周向时均压力差ΔCp约为0.27。在相同主流流量下,动叶下游的整体周向压力波动小于第一列静叶下游的波动,d′处的ΔCp值为0.07,仅为a处的1/4。a、d′处数值计算得到的周向压力波动与实验结果[15,17]吻合良好,说明数值计算能较准确地模拟主流的周向压力波动。

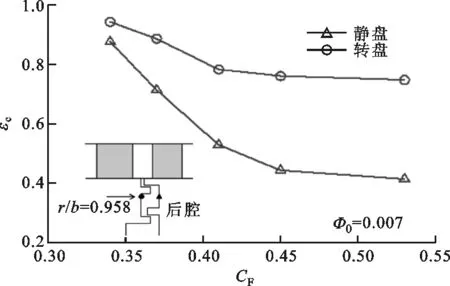

图9给出了实验工况[15]下前、后盘腔r/b=0.958时静壁面处的封严效率εc随冷气量变化的计算值和实验值比较,可以发现非定常计算得到的封严效率随冷气量的变化趋势与实验结果相同,但数值均大于实验值。前腔数值计算的误差在0.05左右,而后腔数值计算的最大误差达到了0.2,这可能是由于计算所用紊流模型自身的局限引起的。后腔内由于转盘壁面的径向出流阻碍了燃气入侵,故密封内部流动更为复杂,使得数值模拟的难度进一步加大。

图9 前后盘腔封严效率的实验值与计算值比较

2 结果分析

2.1 主流与盘腔的流动结构

主流端壁的周向压力波动导致的外环诱导入侵是燃气入侵的主要影响因素之一。

图10 前后腔上下游主流周向平均压力波动沿轴向的变化(CF=0.34, Φ0=0.007)

由于越靠近盘腔和下游叶片,受轮缘间隙内流动及下游叶片压力场的影响越大,所以图10中a、c处下游的压差波动棒不断变长,即不同时刻的周向瞬时压力差ΔCp,t的变化沿轴向逐渐增大。前腔压差波动棒最长的位置在b处上游,后腔压差波动棒最长的位置在轮缘间隙中接近静盘的位置。b处上游压差波动棒的长度远大于d处上游的,说明第一列静叶尾迹流对动叶前缘压力场影响较大,动、静叶不同相对位置时周向瞬时压力差变化大,而动叶尾迹对第二列静叶前缘压力场影响较小,且动叶尾迹流的影响沿轴向迅速衰减。

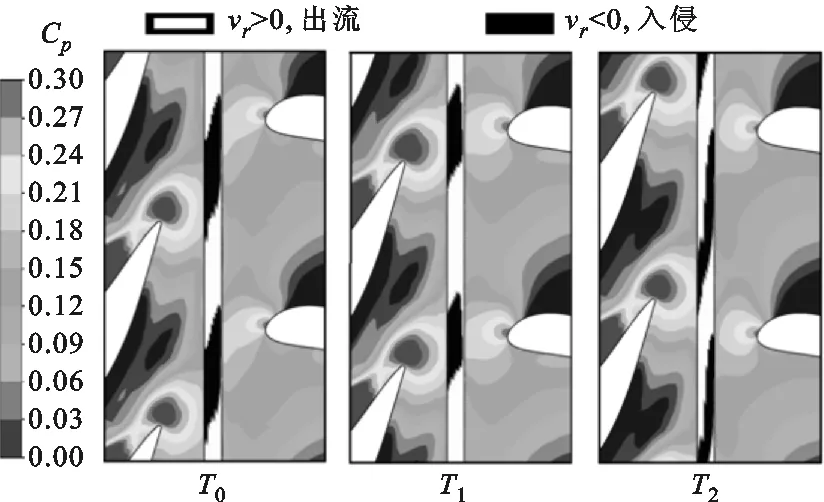

图11给出了CF=0.34和Φ0=0.007时,第一级静叶与动叶附近端壁面3个不同时刻(3个时刻各间隔3个时间步长,即间隔1.39×10-4s)的瞬时压力分布和前腔轮缘间隙处的入侵出流区域分布。随着动叶不停旋转,主流压力场不断变化,轮缘间隙处的入侵出流区域也相应变化。如图11所示,前腔轮缘间隙处的燃气入侵区与第一列静叶尾迹高压区一一对应,但并非完全位于静叶尾迹高压区。由于静叶出口的切向速度较高,所以燃气入侵区与静叶尾迹高压区存在一定的相位差。大体上入侵出流区域并不随着动叶的旋转发生位置的变化,而是仅随着动叶前缘高压区的移动略微发生形状改变。

图11 第一级静叶与动叶附近端壁面的瞬时压力分布和前腔轮缘间隙处的入侵出流区域分布(CF=0.34, Φ0=0.007)

图12给出了CF=0.34和Φ0=0.007时,动叶与第二列静叶附近端壁面3个不同时刻的瞬时压力分布和后腔轮缘间隙处的入侵出流区域分布。如图12所示,后腔轮缘间隙处的燃气入侵区与动叶尾迹高压区及第二列静叶前缘高压区一一对应,形成了较规整的四边形入侵区,入侵区域同时受动叶尾迹压力场和静叶前缘压力场的影响,当动叶尾迹与静叶前缘相距较远时,入侵区相应拉长。

图12 动叶与第二级静叶附近端壁面的瞬时压力分布和前腔轮缘间隙处的入侵出流区域分布(CF=0.34, Φ0=0.007)

定义速度v′为

(11)

式中:vr为径向分速度;vz为轴向分速度。在v′→0的区域,盘腔内的轴向和径向流速趋近于0,流动不受边界层的影响,仅存在切向速度,为盘腔流动的旋转核心区。

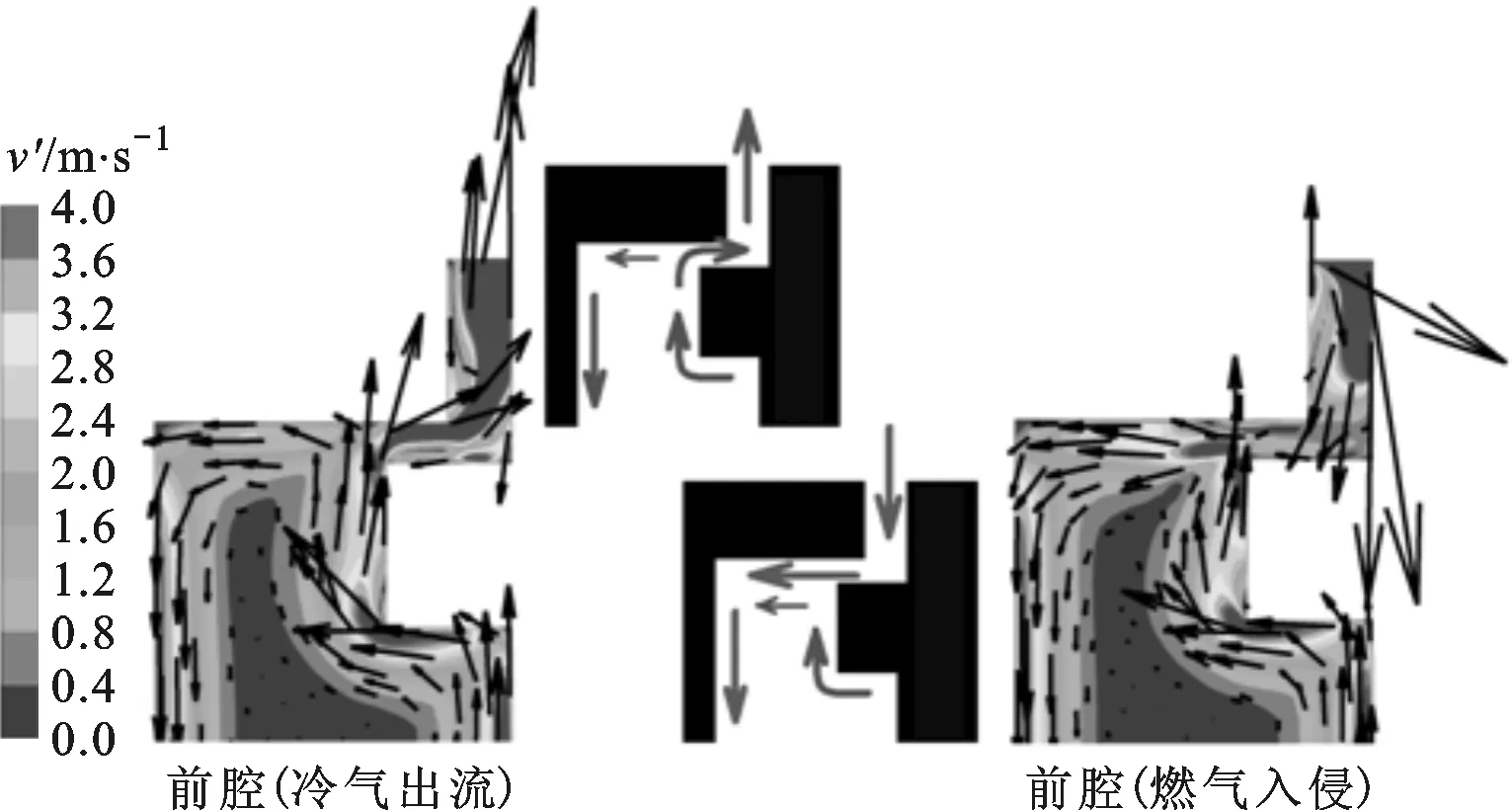

图13和图14所示分别为CF=0.34和Φ0=0.007时,前、后腔轮缘附近入侵与出流区域子午面的时均流场结构。由于泵吸效应,轮缘处冷气出流紧贴转盘壁面,而燃气入侵紧贴静盘壁面。对于前腔轮缘密封,主流气体入侵不受转盘壁面出流阻碍,可以较顺利地沿静盘壁面流入盘腔,而后腔轮缘间隙处由于转盘在前,燃气入侵受到转盘壁面出流的阻碍,无论入侵还是出流区域的子午面流场,在轮缘的轴向间隙内均存在一个较前腔密封内更为明显的顺时针涡,这处涡流增大了燃气入侵的流动阻力,使得后腔的燃气入侵量小于前腔的。同时,由于涡系的影响,入侵气流与冷却气流在后腔轮缘密封内掺混力度增强,周向不均匀的燃气入侵对盘腔内部流动的影响较小,后腔外腔入侵与出流区域子午面的流场结构基本不变,而前腔在径向密封间隙处,密封内气流的流动方向与速度均有很大不同。

图13 前腔轮缘附近的入侵与出流区域子午面流场(CF=0.34, Φ0=0.007)

图14 后腔轮缘附近的入侵与出流区域子午面流场(CF=0.34, Φ0=0.007)

2.2 前后腔轮缘密封的封严效率

前、后盘腔由于转静壁面位置的不同,其密封内的流动结构存在很大差异,而流动结构的不同和主流压力场的差异进一步导致了前、后盘腔燃气入侵程度的不同。

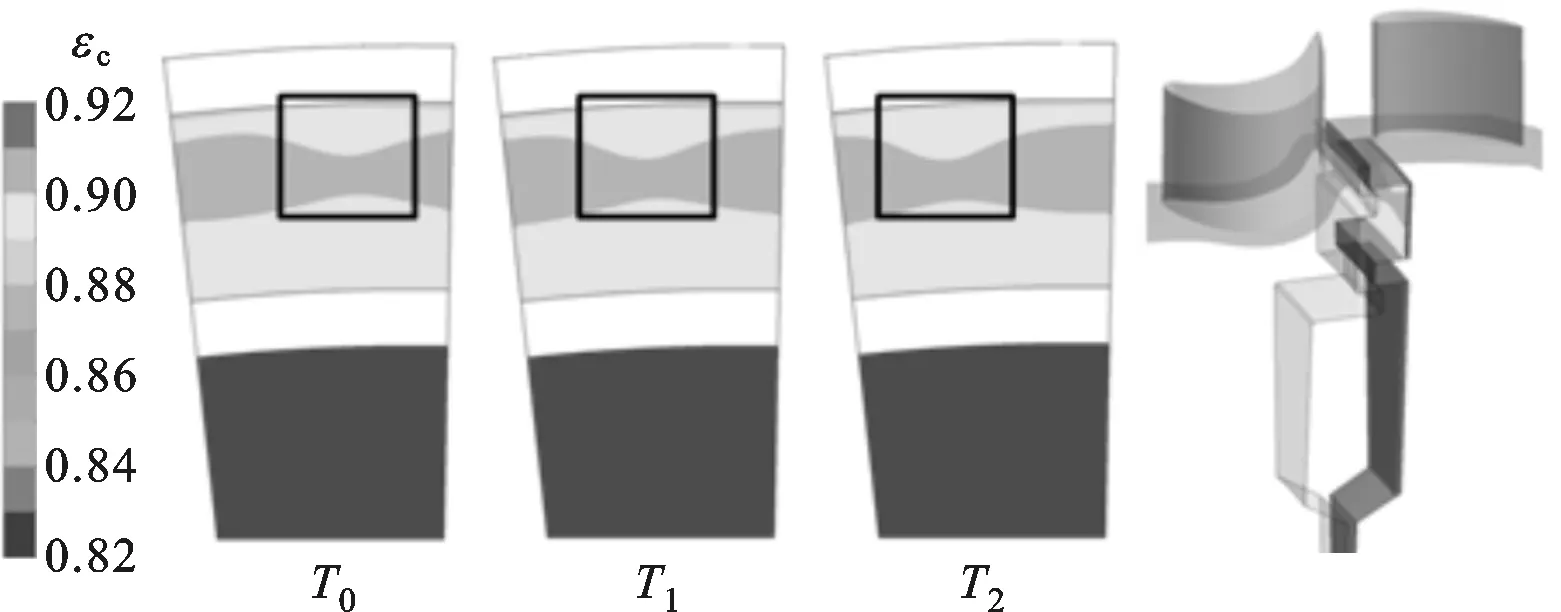

图15、图16分别为CF=0.34时,前、后盘腔周期面的时均封严效率εc的分布云图。从整体来看,双重密封结构使得前后腔的内腔封严效率均在某个较高的值,在较低的冷气量下依然很好地保护了内腔免受入侵燃气的影响。前后腔的封严效率εc均随着冷气量的增加而提高,但在相同冷气量(Φ0=0.007)下,前腔的εc远低于后腔。从封严效率的云图分布来看,冷气量的变化基本不影响入侵燃气的盘腔流动,后腔的入侵燃气紧贴静盘壁面向下向外扩散,而前腔则在轮缘密封径向间隙出口处出现了明显的示踪气体低浓度区,此处入侵燃气并未进入静盘壁面边界层,而是与盘腔内气流剧烈掺混,在外盘腔顶部静盘壁面附近形成三角形的低εc区。

图15 前盘腔周期面的时均封严效率分布云图

图16 后盘腔周期面的时均封严效率分布云图

图17 前盘腔静盘附近的瞬时封严效率分布云图(CF=0.34, Φ0=0.007)

图18 后盘腔静盘附近的瞬时封严效率分布云图(CF=0.34, Φ0=0.007)

图17、图18分别为CF=0.34和Φ0=0.007时,前、后盘腔距静盘壁面1 mm处3个不同时刻(3个时刻各间隔3个时间步长,即间隔1.39×10-4s)的瞬时封严效率εc分布云图,从中可以看出,前、后盘腔外腔顶部和底部的封严效率εc较小。由于动叶的转动,主流高压区域不断变化,燃气入侵与冷气出流的周向位置也在不断变化,云图中呈现出波浪形的εc分布。在外腔顶部存在周向不均匀的燃气入侵区域,前腔的封严效率εc在周向有着0.04左右的波动,而后腔的波动在0.01左右,较前腔轻微许多。同时比较3个不同时刻下的前、后腔顶部低封严效率区,可以发现低封严效率区的周向位置均随时间推进不断变化,其旋转方向与透平动叶旋转方向相反,且旋转速度小于透平转速。

2.3 变工况下后腔轮缘密封的封严效率

为了揭示变工况下端壁处的压力变化对后腔的影响,图19、图20给出了3种不同主流流量时,一个叶片通道内后腔密封进口上游2.5 mm端壁c处以及下游2.5 mm端壁d处的时均静压系数Cp沿周向的分布。如图所示,当CF=0.34时,c、d处的周向压力变化最小,随着主流流量的增大,周向的压力波动逐渐增大;当主流流量较小时,c处的周向压力波动约为d处的2倍以上,但当CF=0.53时,c处的时均周向压力波动小于d处的,此时c处的ΔCp约为0.57,d处的约为0.66。同时,c处压力波动峰谷的周向位置随着主流流量的增加基本不发生改变,但d处压力波动峰谷的周向位置随着主流流量的增加发生一定的偏移。

c:后腔上游2.5 mm处图19 不同主流流量下后腔上游主流的周向压力分布

d:后腔下游2.5 mm处图20 不同主流流量下后腔下游主流的周向压力分布

c:后腔上游2.5 mm处; c′:后腔上游1.5 mm处图21 不同主流流量下后腔上游的周向压力差

图22 后腔转静盘壁面封严效率随主流流量的变化

图22给出了5种主流流量CF、Φ0=0.007时,后腔外盘腔r/b=0.958处转、静盘壁面封严效率εc的变化。由图可见,当冷气量一定时,外盘腔转、静盘壁面的εc随主流流量CF的增加而减小,但在静盘壁面的εc接近0.4、转盘壁面的εc接近0.7时,盘腔内εc随CF的变化逐渐趋缓,同时,转、静盘壁面封严效率差随燃气入侵的增强而增大。由于转盘的泵吸效应,转盘壁面边界层内的气流沿径向外流,使得转盘壁面直接受到内腔流出的冷气保护,故εc保持较高的值,而静盘壁面边界层内的气流沿径向内流,直接受到入侵燃气的影响,故εc较小。

3 结 论

本文采用求解三维URANS方程组的方法和SST紊流模型,对1.5级透平轮缘密封燃气入侵现象进行了数值研究,并对变工况下后腔的封严特性进行了分析,得出如下结论。

(1)受密封间隙影响,前、后腔端壁处的周向压力波动从静盘到转盘不断减小;由于转盘边界层冷气出流的阻碍,后腔的燃气入侵程度远小于前腔,且后腔的入侵燃气与腔内气流混合更充分,封严效率沿周向变化较小。

(2)变工况下,动叶下游周向压力差的开方与主流流量系数成正比;当冷气量不变时,随着主流流量系数的增大,后腔密封的封严效率逐渐降低至0.4后变化趋缓。

参考文献:

[1] SCOBIE J A, SANGAN C M, OWEN J M, et al. Review of ingress in gas turbines [J]. ASME Journal of Engineering for Gas Turbines and Power, 2016, 138: 120801.

[2] OWEN J M. Prediction of ingestion through turbine rim seals: part I Rotationally induced ingress [J]. ASME Journal of Turbomachinery, 2011, 133: 031005.

[3] OWEN J M. Prediction of ingestion through turbine rim seals: part II Externally induced and combined ingress [J]. ASME Journal of Turbomachinery, 2011, 133: 031006.

[4] 马宏伟, BOHN D E, DECKER A, 等. 涡轮级轮缘封严内非定常流场的准三维LDV测量 [J]. 航空动力学报, 2004, 19(4): 455-458.

MA Hongwei, BOHN D E, DECKER A, et al. Quasi-3D LDV measurements of unsteady flow field in a rim sealing of a turbine stage [J]. Journal of Aerospace Power, 2004, 19(4): 455-458.

[5] ROY R P, FEG J, NARZARY D, et al. Experimental on gas ingestion through axial-flow turbine rim seals [J]. ASME Journal of Engineering for Gas Turbines and Power, 2005, 127: 573-582.

[6] 张灵俊, 罗翔, 余鸿鹏, 等. 1.5级涡轮实验台前腔燃气入侵实验 [J]. 航空动力学报, 2013, 28(12): 2746-2751.

ZHANG Ling-jun, LUO Xiang, YU Hong-peng, et al. Experiment on gas ingestion on forward disk cavity of 1.5 stage turbine rig [J]. Journal of Aerospace Power, 2013, 28(12): 2746-2751.

[7] WANG C Z, MATHIYALAGAN S P, JOHNSON B V, et al. Rim seal ingestion in a turbine stage from 360 degree time-dependent numerical simulations [J]. ASME Journal of Turbomachinery, 2014, 136: 031007.

[8] 朱莉娅, 罗翔, 徐国强, 等. 涡轮级燃气入侵的理论分析及数值模拟 [J]. 推进技术, 2014, 35(11): 1511-1516.

ZHU Liya, LUO Xiang, XU Guoqiang, et al. A theoretical and numerical study of turbine rim seal ingestion [J]. Journal of Propulsion Technology, 2014, 35(11): 1511-1516.

[9] 吴康, 任静, 蒋洪德, 等. 整级透平中转静轮缘封严问题研究: I 封严与入侵 [J]. 工程热物理学报, 2014, 35(5): 873-877.

WU Kang, REN Jing, JIANG Hongde, et al. Rotor-stator rim seal analysis in one stage gas turbine: part I Ingestion and seal [J]. Journal of Engineering Thermophysics, 2014, 35(5): 873-877.

[10] 陶加银, 高庆, 宋立明, 等. 涡轮轮缘密封非定常主流入侵特性的数值研究 [J]. 西安交通大学学报, 2014, 48(1): 53-59.

TAO Jiayin, GAO Qing, SONG Liming, et al. Numerical investigations on unsteady mainstream ingestion characteristics of turbine rim seals [J]. Journal of Xi’an Jiaotong University, 2014, 48(1): 53-59.

[11] 高庆, 李军. 径向轮缘密封封严效率的数值研究 [J]. 西安交通大学学报, 2014, 48(9): 55-61.

GAO Qing, LI Jun. Numerical investigations for sealing efficiency of the turbine rim seal radial seal [J]. Journal of Xi’an Jiaotong University, 2014, 48(9): 55-61.

[12] 陶加银, 高庆, 宋立明, 等. 基于附加示踪变量法的涡轮轮缘密封非定常封严特性研究 [J]. 工程热物理学报, 2014, 35(11): 2154-2158.

TAO Jia-yin, GAO Qing, SONG Li-ming, et al. Numerical investigations on the unsteady mainstream ingestion characteristics of turbine rim seals with additional passive tracer method [J]. Journal of Engineering Thermophysics, 2014, 35(11): 2154-2158.

[13] SOGHE R D, BIANCHINI C, SANGAN C M, et al. Numerical characterization of hot-gas ingestion through turbine rim seals [J]. ASME Journal of Engineering for Gas Turbines and Power, 2017, 139: 032602.

[14] BEARD P F, GAO F, CHANA K S, et al. Unsteady flow phenomena in turbine rim seals [J]. ASME Journal of Engineering for Gas Turbines and Power, 2017, 139: 032501.

[15] PATINIOS M, SCOBIE J A, SANGAN C M, et al. Measurements and modeling of ingress in a new 1.5-stage turbine research facility [J]. ASME Journal of Engineering for Gas Turbines and Power, 2017, 139: 012603.

[16] RAI M M. Three-dimensional Navier-Stokes simulations of turbine rotor-stator interaction: part 1 Methodology [J]. AIAA J Propulsion and Power, 1989, 5

(3): 305-311.

[17] SCOBIE J A, HUALCA P F, SANGAN C M, et al. Egress interaction through turbine rim seals: ASME Paper GT2017-64632 [R]. New York, USA: ASME, 2017.

[18] SCOBIE J A, SANGAN C M, OWEN J M, et al. Experimental measurements of hot gas ingestion through turbine rim seals at off-design conditions [J]. Proceedings of the Institution of Mechanical Engineers: Part A Journal of Power and Energy, 2014, 228(5): 491-507.