辊道窑节能管理的探讨

2018-05-16郭健

郭健

(广东博德精工建材有限公司,佛山528000)

1 前言

作为高污染、高耗能的陶瓷行业,窑炉占到陶瓷厂总耗能的50%以上。因此,针对辊道窑的节能管理尤为重要,本文主要从以下几个方面进行探讨:

(1)辊道窑能耗影响因素

(2)建立辊道窑数据库

(3)辊道窑节能管理

2 辊道窑能耗影响因素

辊道窑是一条中空窑,现主要采用水煤气作为燃料,影响能源消耗的因素众多,如:产品结构规格变动、操作人员的调节手法、水煤气质量等等。下面逐一进行分析,并为建立辊道窑数据库提供基础,为辊道窑节能管理打好基石。

①辊道窑水煤气耗用计算原则

原则一:必须按照水煤气热值进行计算。因为在水煤气制造过程中,有诸多影响因素造成热值波动,一般在1450~1550 Kcal。如按立方进行水煤气耗用计算,若热值差80 Kcal,则能耗误差达到5.5%。

原则二:水煤气计量必须考虑温度参数。例如两个煤气流量表中的水煤气温度相差20℃,在同一压强下二表之间的气体密度相差为7.326%(公式为20÷273),说明温度高的煤气表在1 m3煤气热值中比温度低的少7.326%的可燃气体量。

②温度曲线

当升温曲线提高,增加了排烟温度,带走了更高的热量而造成热损失。根据水煤气燃料在炉膛不同温度下的热量利用率(如下表1)。

从上述表中反应窑内升温曲线变动面产生能耗的波动。举例煤气低热值按1500 Kcal/m3计算,升温曲线按1000~1100℃为例,其温度相差100℃,能耗相差12.5%。例如:在辊道窑上升温曲线每个区段上,下枪各升5℃,如按10个区段计算,合计为升高100℃,其增加能耗约1.0×0.125=12.5%。

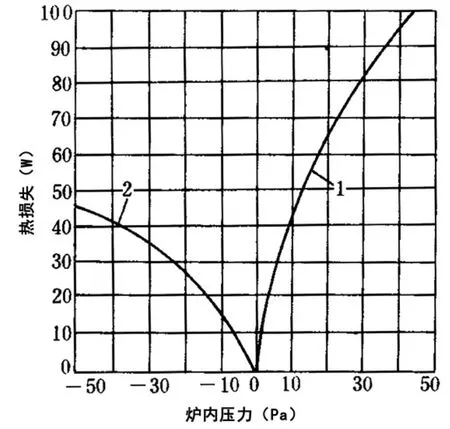

③压力曲线

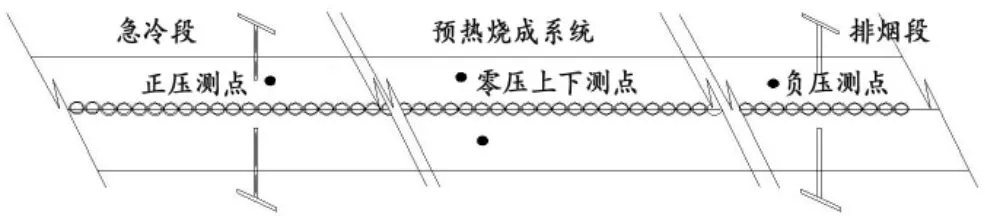

根据图1、2,无论正压或负压过大均会造成大量热量损失。举例,当窑内压力为-10 Pa时,即可产生吸入风速3 m/s(闸板开口面积 78 cm2),热损失 14 w,相当于12.04 Kcal/s;窑内压力为正10 Pa时,溢出烟气热损失40 w,相当于34.4 Kcal/s。正因为窑压直接影响着窑炉能耗,因此,窑压数据的测量至关重要,提供下述压力监测方案(见图3)。在烧成带零压点窑炉上、下各布置一个测压点,预热带第一组底枪前一区位置辊上布置一个测压点,急冷带与烧成带之间靠烧成带一侧窑炉上布置一个测压点。压力监测可采用斜管微压计或智能微差压变送器均可。

图1 炉内压力与热损失的关系

图2 炉内压力为不同负值时的空气吸入速度

图3 窑压监控方案

④助燃空气量与排烟温度

图4 热效率与过剩空气系数、排烟温度的关系

根据图4,助燃风的系数在排烟温度同等条件下,系数1.2与1.6相比,两者热效率差距较大。因此,应定期测量辊道窑的炉内空气过剩系数。炉内空气过剩系数测量点的选择建议定在预热带第一组底枪前一区位置。

⑤其它影响因素

辊道窑能耗影响因素除了上述几个外,还有其它众多影响因子,如:产品类型、产品配方、产品规格、产量(窑速)、窑炉空间结构、保温效果、燃烧系统等等。

经上述分析,辊道窑能耗评估不能简单的进行一两项对比,应综合评估。为此,建立辊道窑数据库对企业窑炉节能管理有着积极的作用。

3 建立辊道窑数据库

通过不断地采集辊道窑数据(具体见下表2),并使用EXCEL软件进行汇总分析,评估辊道窑运行能耗水平,并提出辊道窑节能改进措施。

表2 辊道窑数据采集表

当然,采集上述数据相对繁琐,但经过日积月累,对窑炉各类产品的温度制度、压力制度、燃烧状况、能耗水平等具有一个较清晰的数据概念,并可实时进行各类参数类比,以发现不同窑炉之间的能耗水平差异,并进行适当调整或进行必要的节能技改,以达到节约窑炉能耗的目的。

4 辊道窑节能管理

企业通过建立辊道窑运行数据库,经不同窑炉或同一窑炉不同工况条件下进行各种对比分析,可得出辊道窑炉节能管理的关键在于温度、压力和含氧量三项的管控。无论窑炉如何调节,最终均会体现在温度、压力、含氧量三项的变动。那么怎样的升温曲线、正负压、含氧量符合节能要求呢?这个较难确定,由于不同企业的辊道窑结构差距较大、生产产品类型千差万别,导致升温曲线、正负压难以确定一个量化标准,但是可以确定一个定性的标准。升温曲线以平稳速率升温为主;正负压当然越低越好;氧化气氛辊道窑预热带第一组底枪前一区位置含氧量建议控制在8%以下。

另通过对辊道窑数据及必要的测试分析,建议企业作如下的节能管理:

①与早期的窑炉比较,当前陶瓷生产企业均采取加长、加宽窑炉达到提高生产能力,但很多窑炉助燃风量难以调节到最佳,含氧量普遍偏高。因此,建议对燃烧状态进行监控,即对窑压与含氧量进行监控。若有条件的可以对窑炉喷枪进行配风现场测试试验,以进一步确定现有喷枪配风是否达到最佳。若含氧量较高,可对燃烧系统进行改进,引入燃烧较充分的半预混燃烧系统。

②通过建立企业内部辊道窑数据库,可经常对同一窑炉或不同窑炉进行数据对比,并通过窑炉标准化调节(务必掌握废烟量与抽烟量的平衡)以达到窑炉最佳节能运行参数;同时也方便与外界窑炉参数进行类比,以挖掘窑炉哪些可以进行改善,以进一步节约窑炉能耗。

③旧窑炉由于运行年限较长,中高温区窑墙窑顶保温效果差,建议对窑内三面进行高温节能涂料改造,以增强热辐射及保护窑墙窑顶。

参考文献

[1]全国能源基础和管理标准化技术委员会,热工基础,机械工业出版社,2002年.

[2]孙晋涛.硅酸盐工业热工基础[M],武汉工业大学出版社,1992年.

[3]于丽达,陈庆本.陶瓷设备热平衡计算 [M].轻工业出版社,1990.