热与随机振动对车载电路板的影响研究

2018-05-15周嘉诚刘芳燕怒

周嘉诚 刘芳 燕怒

摘 要: 研究汽车在行驶中发动机发热与振动两者共同作用对车载电路板组件产生的影响。运用有限元软件ANSYS对发动机模块电路板建模,温度场热应力分析,将应力结果导入模态分析和随机振动分析中,再比较电路板在常温与受热后的模态与随机振动结果。结果发现,电路板受热后固有频率提高,且其刚度增大,电路板变形减小。此外,该电路板组件应力最大点的统计应力值在第8阶频率下达到最大,且较常温相比,电路板受热后的功率谱曲线整体有所后移。通过随机疲劳计算,在热与振动影响下,该电路板结构满足疲劳要求。

关键词: 车载电路板; 热应力; ANSYS; 模态分析; 随机振动; 疲劳计算

中图分类号: TN305.94?34; TN306 文献标识码: A 文章编号: 1004?373X(2018)10?0019?05

Abstract: The combination influence of motor heat and vibration on the vehicle?mounted circuit board components during the car moving process is studied. The finite element software ANSYS is adopted to construct the model for the circuit board of motor module and analyze the thermal stress of temperature field. The stress results are imported for modal analysis and random vibration analysis. The modal and random vibration results of the circuit board under normal temperature are compared with that of heated circuit board. The results show that the inherent frequency and the stiffness of the heated circuit board increase while its deformation reduces. In addition, the statistical stress value of the maximum stress point for the circuit board component reaches the highest at the eighth order frequency, and the power spectrum curve of heated circuit board wholly moves backward in comparison with that of the circuit board under normal temperature. By means of random fatigue calculation, the structure of the circuit board can meet the fatigue requirement under the influence of heat and vibration.

Keywords: vehicle?mounted circuit board; thermal stress; ANSYS; modal analysis; random vibration; fatigue calculation

0 引 言

随着电子设备在汽车行业的广泛使用,对电子设备的可靠性要求也逐步提高。根据美国军方统计数据表明,引起电子设备的失效和故障的因素中,温度和振动因素[1]分别占到55%和20%。电路板是电子设备中常见的模块化组装方式。由于该方式具有结构简单、维护方便的特点,在车载电子设备中被广泛运用。目前,有不少学者在受热和温度影响下对电路板可靠性做出研究。例如,电路板的热应力分析[2],在热循环条件下的电路板焊点失效性分析[3]等。此外,在电路板的冲击、振动方面研究上,也有诸多成果。例如,对电路组件的模态实验分析[4]、随机振动仿真分析[5]和电路板减震优化设计[6],还有对电路板包装原理上提出改良意见[7]等。这些实验和仿真的结论,为电路板的后续研究提供了数据和经验。虽然在电路板的受热和振动上分别已有不少研究成果,但是车载电子设备的实际使用过程往往是二者共同作用结果,即发动机工作发热与汽车行驶途中车身振动给车载电子设备带来的影响。因此,想得到车载电路板工作条件下真实的数据,必须将受热和振动同时考虑进来。目前,将热与振动两个因素同时作用在电路板上的实验和仿真较少,这也是本文的工作意义所在。

本文以汽车车载电路板为研究对象。利用有限元软件ANSYS建立模型,以汽车正常工作条件下的温度作为热载荷,施加在电路板上,进行温度场分析。然后,将温度场分析结果作为热载荷对电路板进行热应力分析。接下来将热应力作为预应力导入模态分析中,得到模态分析结果。最后进行随机疲劳计算,验证在受热与振动条件下电路板的随机疲劳可靠性。

1 分析對象与有限元模型

本文分析对象为某品牌轿车发动机模块电路板,位于发动机和驾驶室之间,具体实物如图1所示。该电路板由印制电路板基板、硅芯片、电容和电线等元件构成。为了提高分析效率,在建模过程中对电路板进行适当简化处理:

1) 将电路板上受热影响较低的微元器件去掉,其中相对于芯片,电容与电线因功耗较小,故在建模仿真过程中将其忽略;

2) 为使网格精确划分,对电路板缺口处补齐;

3) 假设温度变化时,电路板与组件温度分布均匀,材料间为理想连接[8]。

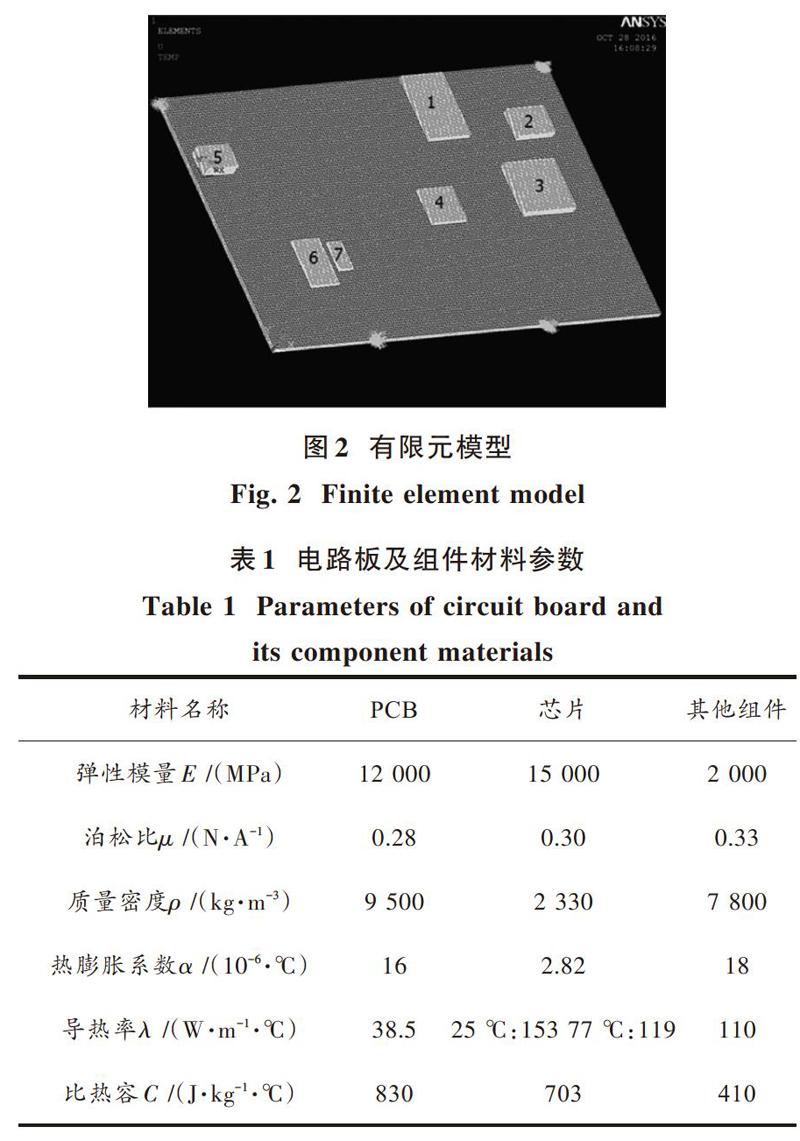

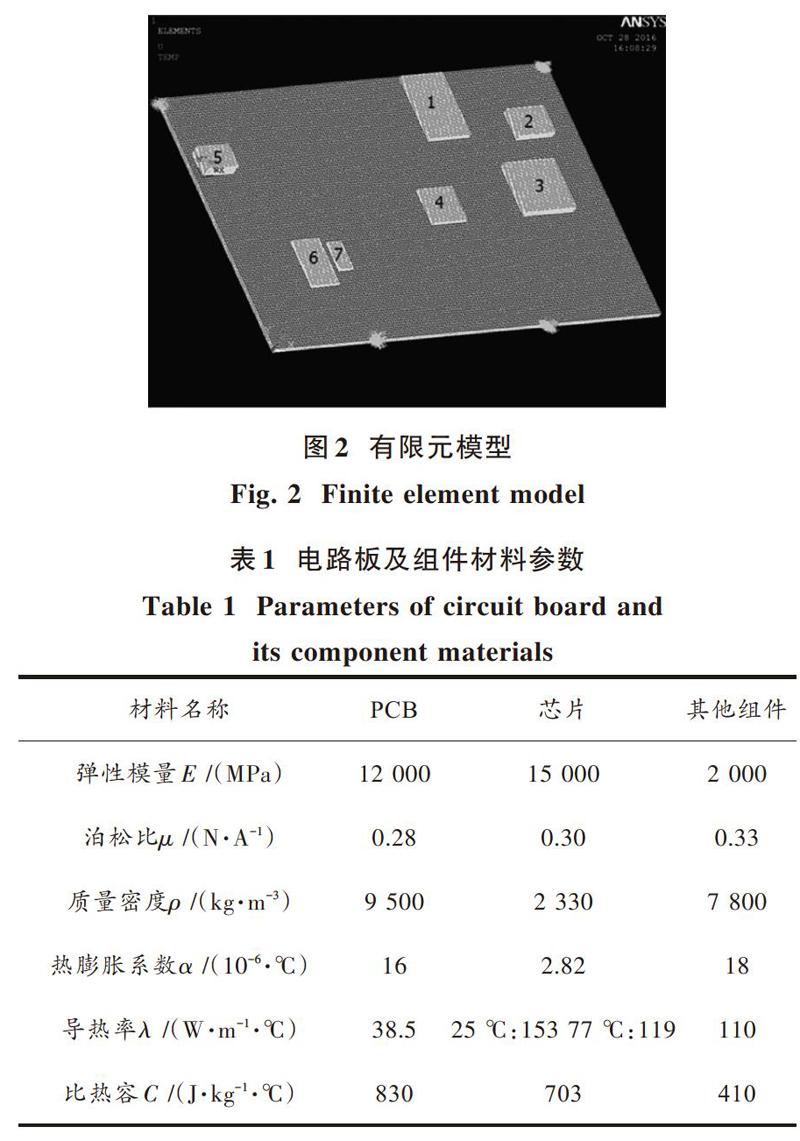

根据上述简化,建立有限元模型。该有限元模型采用热单元Solid70对模型进行单元划分。Solid70单元具有三个方向的热传导能力,每个单元有8个节点且每个节点上都有一个温度自由度,可以用于三维稳态或瞬态热分析,此單元能用等效的结构单元代替(如Solid185单元)。模型划分的网格质量不仅关系到有限元计算的效率,而且关系到分析结果的准确性[9]。网格划分后,模型共生成113 836个单元,144 748个节点。进行热应力分析时,可通过热单元向结构单元转换,其网格划分有限元模型如图2所示[10]。电路板及组件的材料性能参数如表1所示。

在图2的有限元模型中,车载电路板的主要芯片分别用数字1~7标出。各部件的具体尺寸如下:电路板基板尺寸为173 mm×112 mm×2 mm;芯片1~7的尺寸分别为28 mm×18 mm×2 mm,16 mm×12 mm×3 mm,22 mm×22 mm×3 mm;15 mm×15 mm×1.5 mm,14 mm×10 mm×5 mm,12 mm×20 mm×1 mm,6 mm×12 mm×1 mm。在实际过程中,车载电路板通过螺栓固定,固定位置分别位于电路板上方顶角和下边中间,图2中蓝色为约束部位。

2 温度场下PCB的热应力分析

在利用有限元ANSYS软件分析时,采用时序间接耦合方式,先进行温度场热分析,然后将热分析结果数据作为结构力学载荷,完成热应力分析[11]。

2.1 PCB温度场有限元分析

根据实际的汽车内部实际工作环境,环境初始温度设为25 ℃,空气自然对流系数为20 W/(m2·℃),边界条件可见图2。

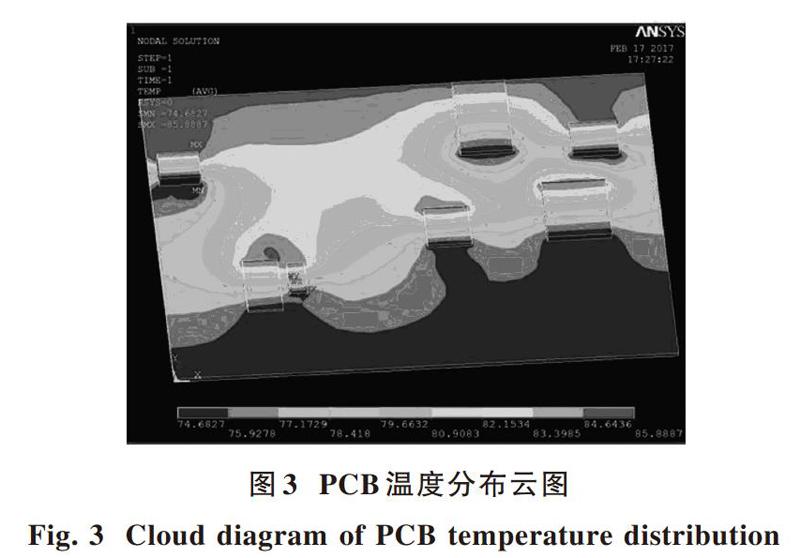

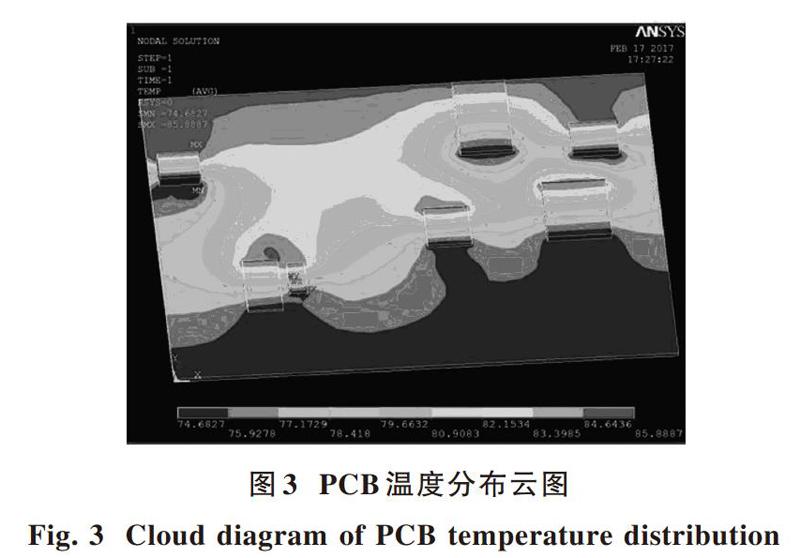

对该发动机工作环境下的电路板模型进行热载荷加载,即热源为发动机工作发热,方向由电路板上端至下端。其分析结果如图3所示。

从图3中可以看出整个PCB温度分布情况,电路板上端离发动机近的区域温度和热量分布都比较高,下端远离发动机的区域温度和热量相对较低。温度变化是由上往下逐渐降低的,该结果符合实际车载电路板受热情况。其中PCB最高温度位于最左侧芯片的上方红色区域,最高温度为85.8 ℃,最低温度位于中间芯片下方的蓝色区域,最低温度为74.6 ℃。

2.2 PCB热变形的有限元分析

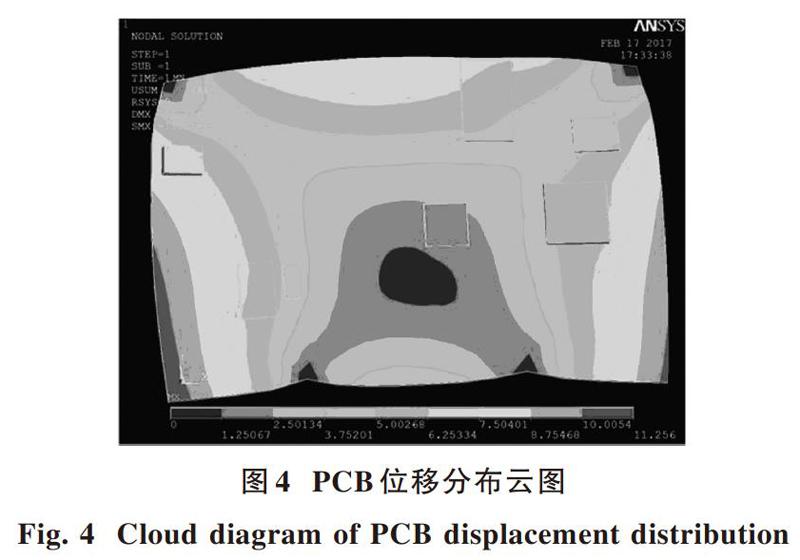

在温度场下的热分析后进行PCB的结构分析,首先进行单元类型转换,并施加位移条件。最后把热分析获得的温度数据作为热载荷导入,进行静力场求解,得到热变形位移分布云图如图4所示[12]。

从静力场分析结果中可以得到电路板受热变形的情况。从PCB总变形位移分布云图可以看出,最大的变形位移出现在靠近热源的上方区域和左右约束两端,而变形最小处在约束区域,可知热源和定位约束是影响变形的主要因素。

3 电路板常温与受热下的模态分析比较

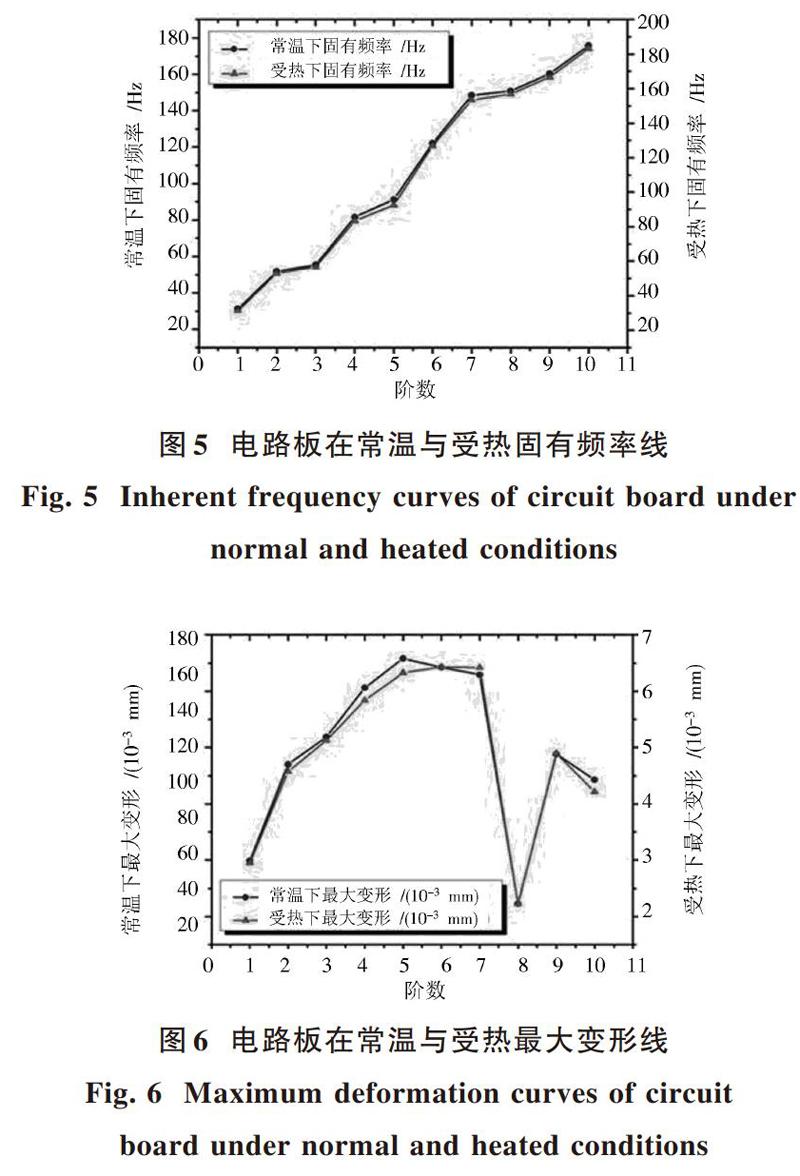

分析完温度场和应力场后,将热应力作为预应力施加到模态分析中,比较有常温和受热的两种条件下的模态分析结果。为了方便比较常温与受热状态下的模态参数区别,将电路板常温与受热条件下的前十阶固有频率与变形绘制成曲线,如图5、图6所示。

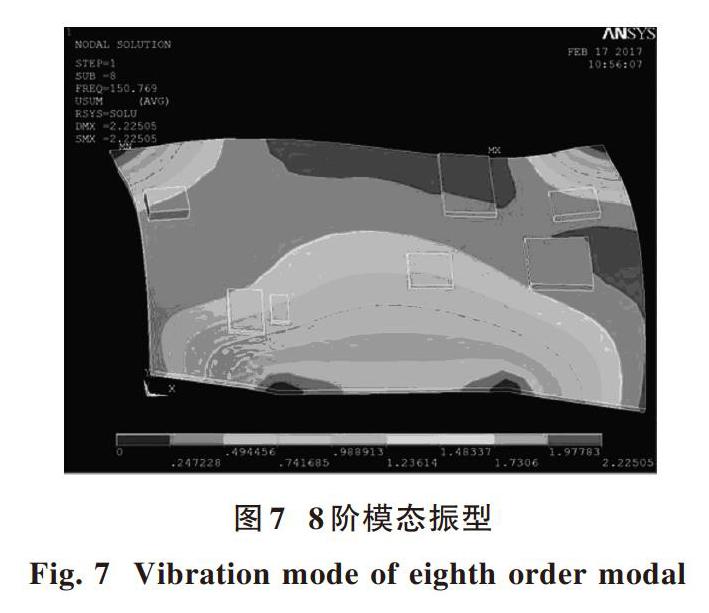

通过图5可以看出,常温和受热后的固有频率曲线基本一致,受热后电路板整体固有频率有所提高,但提高幅度不大,在2~7 Hz之间。这是因为电路板受热后内部产生热应力,热应力作为预应力使得电路板刚度K提高,而电路板质量没变,那么固有频率ω=[KM],自然固有频率ω增大[13]。通过图6可以看出,常温和受热下变形曲线同样基本一致,但受热后电路板变形量减小。变形减小原因同样是因为电路板刚度K提高,使得整体强度上升,导致电路板变形减小。通过观察图6发现,第8阶的变形量与其他9阶变形量相差较大,下面就将第8阶模态振型图进行比较,见图7。