基于SPI驱动的智能调节阀控制系统研究

2018-05-15潘宇轩董全林张玉莲张春熹

潘宇轩 董全林 张玉莲 张春熹

摘 要: 针对工业过程控制领域的气动调节阀阀口开度的控制要求,研究一种带有SPI驱动显示的基于 MSP430单片机的智能阀位开度控制系统。硬件系统部分由MSP430驱动电路、采样电路、后端PWM驱动以及外围功能芯片等构成;软件系统采用模块化设计思想,通过中断使CPU进入低功耗模式,降低系统功耗,提高工作效率。经测试表明,与传统的力平衡原理阀位调控装置相比,该系统具有数字化、智能化、响应迅速的特点。

关键词: 阀门定位器; MSP430单片机; SPI; 调节阀; 开度控制; PWM驱动

中图分类号: TN876?34; TP273 文献标识码: A 文章编号: 1004?373X(2018)10?0001?04

Abstract: In view of the valve opening control requirement of the pneumatic regulating valve in industrial process control field, an MSP430 SCM based intelligent valve position opening control system with SPI drive display is studied. The hardware system is composed of MSP430 drive circuit, sampling circuit, back?end PWM drive, and peripheral functional chip. In the software system, the modular design idea is adopted and the CPU enters low power consumption mode by means of interruption to reduce power consumption of the system and improve work efficiency. The test results show that the system has the characteristics of digitalization, intelligence and fast response in comparison with the traditional valve position regulation and control device applying the force balance principle.

Keywords: valve positioner; MSP430 SCM; SPI; regulating valve; opening control; PWM drive

调节閥作为一种可以自由调节阀口开度的流量控制设备,已经广泛应用于制药、石油、化工领域。在阀门控制部件中,阀门定位器扮演着重要作用,借助其能够优化阀门的动静态的特性,帮助改善介质的不平衡力以及来自填料的摩擦力,由此使控制精度更高,具备很好的灵活性[1]。伴随嵌入式控制技术的进步,阀门开度控制设备便逐渐依靠单片机、DSP等微控制器的嵌入实现智能控制[2]。发展到现今,曾经基于力平衡机构的机械式阀门定位器已经被更加数字化、网络化的智能阀门定位器取代。在我国,过程控制应用中所采用的智能阀门定位器(及其他类似智能仪表)多以美国、日本、德国等海外大型集团的产品为主,中国针对定位器的研究由于起步较晚,技术不成熟,工艺不完善,与国际水平还有差距。本文研究的基于MSP430系列单片机具有SPI驱动显示功能的智能阀门定位器控制系统。其同时具有调节阀自诊断功能和多种流量模式,并能够精确采集开度反馈信号同输入过程中设定的信号,对这两种信号进行对比分析,借助阀位控制算法便可以确保调节阀能够迅捷高效地发现定值信号的改变状况,从而精确的定位。

1 智能控制原理

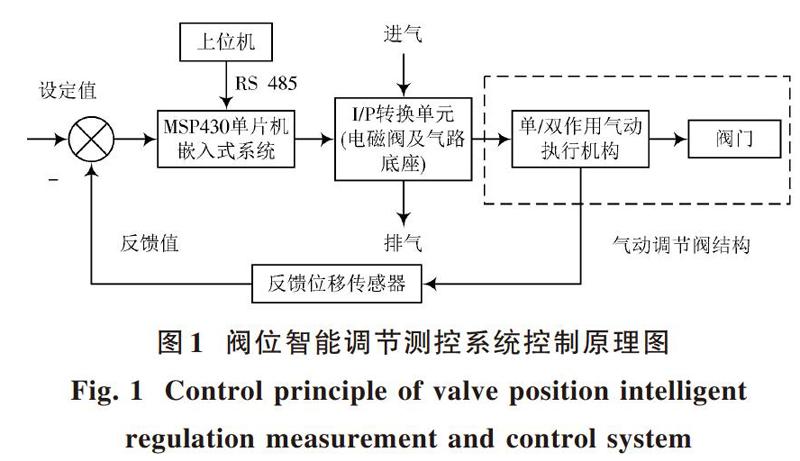

控制器实现定位控制的工作机理如图1所示。在控制系统MCU控制电路中,其中央处理单元能够吸收外部所给予的两个方面的信号,将阀门设定值信号同相关传感器探测到的开度反馈值信号展开对比,如果位置发生变化,单片机便能依据其内部算法展开运算,从而发出一个占空比的PWM电控信号给电磁阀。在图1中,能够发现存在两个三通电磁阀,借助该电磁阀能够完成对气缸的控制。I/P 转换单元能够把PWM信号转变为较为适宜的气动信号,因此气缸机构便能实现运用,阀杆开始上下移动,实现对控制阀门的开关状态和行程,确保其能够迅捷地运行到指定的位置。

在文章中,笔者所探究的阀门开度控制系统需要达到如下性能要求:

1) 能够将接收到的4~20 mA电流信号进行转换,转变为一个互相对应的0~5 V的电压信号,可以收集位移传感器反馈的电压信号。

2) 分析处理接收到的信号,展开一定的预算且能对控制算法进行一定的判断,使其向外输出宽度一定的信号来完成电磁阀的控制(I/P转换模块的元件)。

3) 运用键盘,可以对阀门的相关参数进行设定以及调节等。

4) 运用SPI驱动LCD显示,从而确保能够显示出输入、阀门开度和自诊断过程中的相关参数。

5) 具备断电保存、电流检测、电源电压监测、看门狗等功能。

2 系统硬件构成

图2为本文系统的硬件结构,在图中能够发现,该控制系统涵盖很多模块,分别是最小系统电路、位移反馈单元、电源、E2PROM、模拟量输出电路、驱动电路、LCD显示、D/A转换和A/D转换等板块。下面将详细地分模块逐一阐述。

2.1 主控芯片与最小系统

控制系统核心是微控制器,本文在TI公司的MSP430F5系列单片机中进行筛选,最终确定MCU采用型号是MSP430F5438A的单片机。此芯片本身为16位的低功耗单片机,其包括4个分区,内存一共为256 kB,同时SRAM部分存储空间为16 kB。在晶振频率方面,该系统的频率最高时达到25 MHz,SMCLK作为高频外设定时器,内部自带16个特殊功能引脚作为8组12位ADC,还具备SPI/I2C等通信接口以及JTAG调试功能。其功耗低,嵌入硬件多样,性能可靠易上手,完全符合本系统的设计要求。

MCU的主要任务包括:

1) 对位移反馈值进行处理,并与输入设定值展开对比,由此找出相关偏差;

2) 参照偏差值从而展开算法运算,最后向外界输出特点PWM信号,进而控制I/P转换模块进行调整;

3) 通过SPI驱动12864LCD显示当前阀门状态;

4) 基于定位器原理进行阀门自诊断。

2.2 电源及其监控

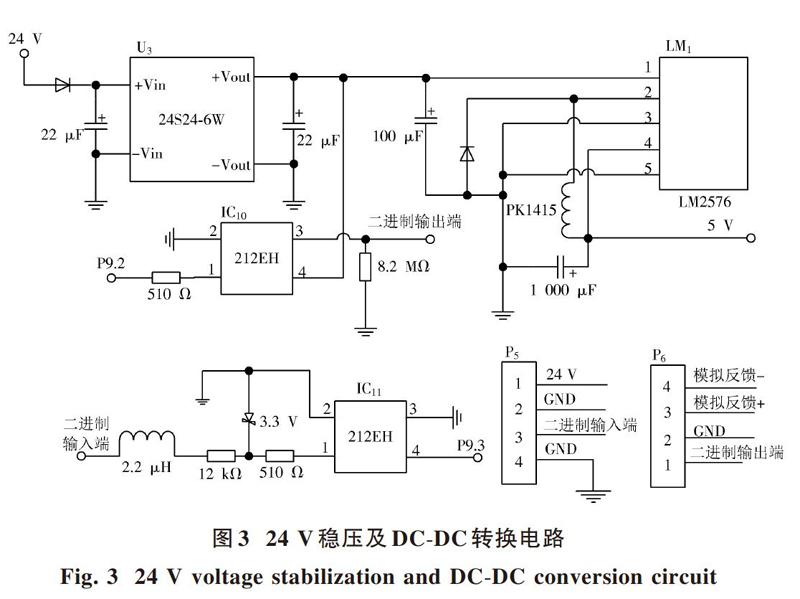

该模块至关重要,系统用电均通过此模块提供,选用外部24 V(允许10%的上下浮动)直流电源供电。通过如图3所示的24 V稳压及DC?DC转换电路,转换为5 V供电电压,再经过LDO转换成3.3 V电压供MSP430取用。24 V稳压及DC?DC转换电路图如图3所示。

该控制系统中所需的供电电压主要有:24 V,5 V 和 3.3 V。24 V电源输入后先经过24S24稳定电压之后再运用图3显示的3 A电流输出稳压芯片LM2576,该芯片内部具有稳压器一级保护电路,仅用很少的外围器件便能完成搭建,减少布线难度。采用芯片LM1117进行5 V到3.3 V的电压转换,电压稳定。

除此之外,想提升系统的可靠性以及抗干扰性[3],便必须监测两个关键电源5 V以及3.3 V,选用阈值为2.93 V的MAX706S芯片,该芯片具备性能稳定、功能好,同时嵌入有看门狗功能等,能够确保即使系统死机或者程序丢失,还能实现可靠复位。

2.3 输入与反馈信号的采集

4~20 mA模拟电流信号经调节器传送到信号采样电路,经过处理后转化成0~100%的开度设定值,利用高端电流检测法在采样电路中对电流信号进行转化,将处理后的电流信号转化为模拟电压信号。位移传感器中也同样利用电流检测法,在驱动电路的位置反馈单元中将阀门的感应信号作为该位置的电压值,因此可以通过一个OPA芯片实现设定值和反馈值采样,简化电路结构。位移传感器变阻式行程为15 mm。两路输入信号经过MSP430内部的A/D转换器采样后,单片机获得数字信号,用单片机传递到处理模块中。

2.4 电气转换单元及其驱动电路

系统中的电气转换单元主要作用是实现单片机传递出来的信号转换,即将控制信号转换为气动信号,使执行机构做出反应。电气转换单元是气动执行器的前沿部分,但是实现其功能需要结合喷嘴挡板技术、压电阀技术、电磁阀技术这三种技术[4] 。

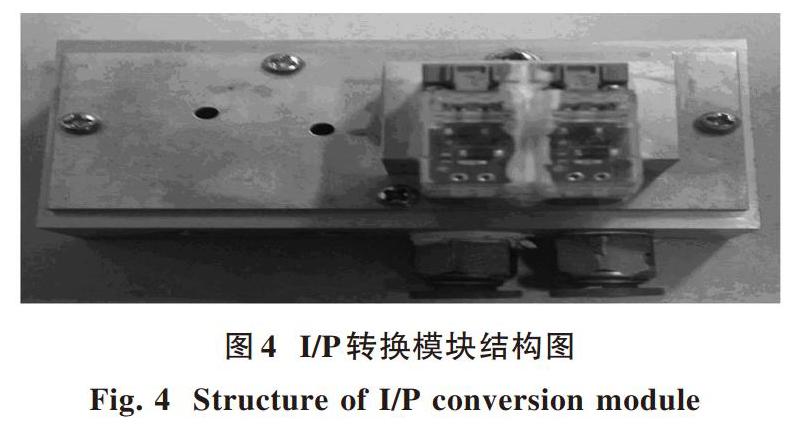

电气转换模块采用如图4所示的两个一组直动型两位三通电磁阀及组装的气路底座构成。控制系统电路部分发出具有特点占空比的PWM信號,经电气转换,控制电磁阀在多个PWM周期内对气动执行机构进行进气(排气)带动调节阀阀杆和连接在阀杆上的位移传感器运动,改变位移反馈值,反馈至微处理器与输设定值进行比较得出偏差,经处理后单片机给出一个新的控制量。

本文使用两位三通电磁阀,直动型电磁阀具有体形轻巧、功耗低、响应迅速(20 Hz)等优点。电磁阀在工作时主要是利用阀芯和阀体之间的相对运动来使气阀执行相应的动作,即完成气阀的开关和变换方向[5?8]。在本次系统设计中,采用三通电磁阀,它的工作电流较大,需要利用光电耦合器驱动三极管,作为电磁阀驱动电路。

3 系统软件设计

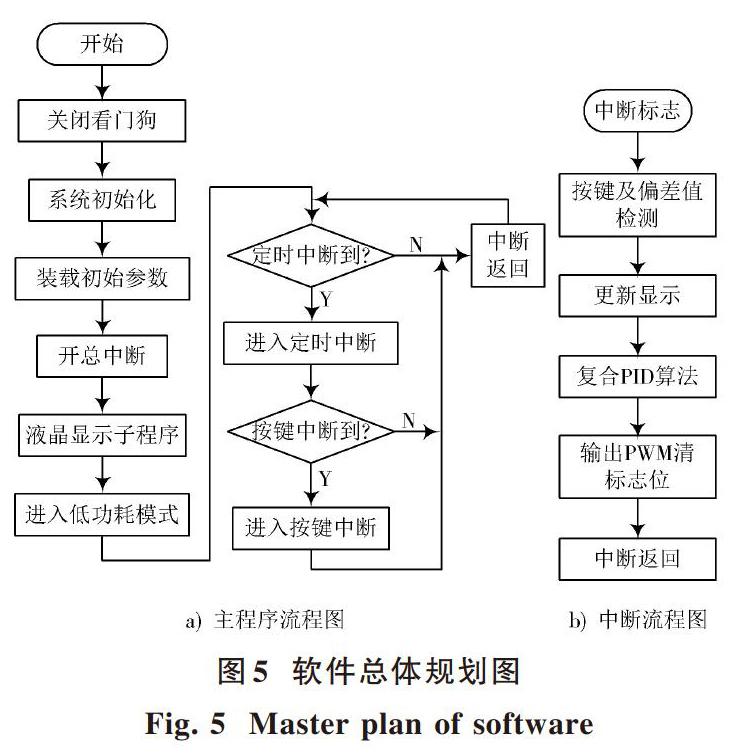

在进行系统软件的设计中,主要需要设计的是系统的处理程序、算法程序以及系统的显示驱动程序。系统中的中断请求采用的是CPU的低功耗模式,中断的方式主要是定时中断、自带中断和I/O口中断。软件的总体规划图如图5所示。

由图5可知,当系统执行上电复位操作后,先对看门狗进行设置;然后进行时钟,I/O口,SPI等初始化操作;利用程序:

void Send_byte(unsigned char dat)

{ UCB1TXBUF = dat;

while (!(UCB1IFG&UCTXIFG)); }

进行SPI数值的发送与装填,初始化SPI时需要注意时钟选择高频外设SMCLK。

这时需要通过控制算法程序对采样进行处理,同时执行按键中断和系统参数设置等操作,然后在系统的显示器中显示相关的输入/输出值。利用所选单片机自带的ADC12中的相關功能,采集系统中的设定值和反馈值。但是需要利用数据滤波器来对采集到的数据进行过滤,才能保证采集数据的真实性。当前常用的滤波方法包括中位值滤波法和算术平均滤波法等。本系统的设计中采用中位值滤波法对采集到的数据进行过滤,然后将过滤后的数据存储到寄存器中,最后需要对数据进行处理。利用冒泡排序法排除数据中的相关干扰,对剩下的数据计算中值,从而得到返回值。在系统的控制算法中,采用开度控算法,然后结合PID与神经网络对气动阀门进行计算。气动阀门是一个非线性的时变系统,它的数学模型的建立相当困难,但是采用开度控制算法就很好地避开了时变系统数学模型难建立的缺点,开度控制算法在非线性系统中的应用较多[9?10]。在当代工业控制领域中,PID控制有着较为广泛的运用,但是它也有自身的缺陷。因此,在本次的系统设计中,结合PID控制和神经网络,利用神经网络对PID控制参数进行整定,提高了控制精度。

4 阀位控制系统的调试

本次系统设计得到的阀门控制系统调节平台如图6所示。该平台上的实验仪器主要有万能表、直流电源、示波器、仿真器等。

系统中控制硬件有电路板,电路板上分别为模拟电路部分和数字电路部分,外接 LCD 模组和键盘。系统软件开发平台为IAR EW,以C语言编程。

5 结 语

本文研究了具有SPI驱动显示功能的阀门定位器控制系统,通过对该显示驱动系统的精心设计和详细描述,得到一个比较满意的结果。在经过实验验证之后,设计的系统可以对阀门进行准确的控制,系统中的控制算法能够准确地计算采集到的数据,同时系统中的显示模块能够实时准确地显示系统的控制状态。该系统性能可靠,功耗较低,在工业过程控制领域具有广泛的应用前景。

参考文献

[1] 卢桂荣.基于MSP430单片机的智能阀门定位器研究[D].南京:南京理工大学,2011.

LU Guirong. Research on intelligent valve positioner based on MSP430 MCU [D]. Nanjing: Nanjing University of Science and Technology, 2011.

[2] 廖宣亮.智能阀门定位器的设计[D].南昌:南昌大学,2012.

LIAO Xuanliang. Design of intelligent valve positioner [D]. Nanchang: Nanchang University, 2012.

[3] 樊泽明,冯卫星,王亮,等.智能阀门定位器PID单参数模糊自适应控制设计[J].西安工业大学学报,2007,27(6):563?566.

FAN Zeming, FENG Weixing, WANG Liang, et al. Smart valve positioner PID single parameter adaptive fuzzy control design [J]. Journal of Xian Technological University, 2007, 27(6): 563?566.

[4] HUANG X, YU F. A simple method for fault detection of industrial digital positioners [C]// Proceedings of 7th World Congress on Intelligent Control and Automation. Chongqing: IEEE, 2008: 6863?6866.

[5] SHANG Qunli, JIANG Peng. Research on intelligent electro?pneumatic valve positioner [J]. Chinese journal of scientific instrument, 2007, 28(4): 718?721.

[6] 刘玉,张宏宇,周晓峰.PSA装置中调节系统的正作用和反作用[J].煤化工,2013,41(6):43?44.

LIU Yu, ZHANG Hongyu, ZHOU Xiaofeng. The positive effect and reaction of the regulating system in the PSA unit [J]. Coal chemical industry, 2013, 41(6): 43?44.

[7] 王珏文,金伟信,蔡一兵,等.基于FPGA的SPI总线接口的实现[J].现代电子技术,2010,33(14):102?104.

WANG Juewen, JIN Weixin, CAI Yibing, et al. Implementation of the SPI bus interface based on FPGA [J]. Modern electronics technique, 2010, 33(14): 102?104.

[8] 蔡明.ZPZD3100型智能阀门定位器的原理与设计[J].自动化仪表,2008,29(11):46?49.

CAI Ming. Principle and design of ZPZD3100 smart valve positioner [J]. Process automation instrumentation, 2008, 29(11): 46?49.

[9] 王沁,徐科军,姜鹏,等.具有反向PWM的阀门定位器控制方法及实现[J].仪器仪表学报,2011,32(9):2016?2023.

WANG Qin, XU Kejun, SHAN Peng, et al. Control method and implementation of piezoelectric valve positioner with backward PWM [J]. Chinese journal of scientific instrument, 2011, 32(9): 2016?2023.

[10] 胡小玲,徐科军,杨庆庆,等.压电比例式阀门定位器的控制方法研究[J].电子测量与仪器学报,2011,25(11):978?984.

HU Xiaoling, XU Kejun, YANG Qingqing, et al. Study on control method of proportional piezoelectric valve positioner [J]. Journal of electronic measurement and instrument, 2011, 25(11): 978?984.