智能制造需求下外协加工资源多目标优选法研究

2018-05-15郭顺生杜百岗

彭 兆,郭顺生,杜百岗,王 磊,郭 钧

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.武汉理工大学 湖北省数字制造重点实验室,湖北 武汉 430070;3.武汉理工大学 数字舞台设计与服务文化部重点实验室,湖北 武汉 430070)

随着“中国制造2025”计划的实施,基于云计算、物联网、高速网络、控制技术和智能科学等技术,加工资源已被虚拟化、网络化、服务化统一提供给有需求的制造企业。特别是加工资源从被动感知逐步发展到主动推送,当面对海量的加工资源时,如何在海量的加工资源中按照需求找到最合适的加工资源,达到加工资源的合理使用,是笔者要解决的关键问题,也是智能制造发展中的一个重点问题。

目前,对加工资源的优选主要集中在网络环境下的加工资源协作研究,可分为网络环境下的加工资源匹配和协作加工资源的集成共享问题[1]。已有文献主要是从加工资源的模型[2-3]、语义描述[4-5]、匹配[6]等方面进行研究,采用蚁群算法[7]、遗传算法[8]、粒子群算法[9]进行求解。值得借鉴的有:文献[10]利用层次分析法来选择最佳供应商。文献[11]利用粗糙集理论解决制造资源的优选问题。文献[12]利用模糊数学建立多准则决策方法,并应用于多供应商的选择和任务分配。文献[13]采用随机多目标优化决策来解决调查中的非标量化问题。

以上的研究都是在加工资源网络化的基础上进行外协加工资源的优选,主要考虑外协的时间、质量、成本等因素,对智能制造的需求研究不够深入。然而,随着智能制造的发展,企业对外协加工资源的智能化方面更加看重,不仅能达到传统外协目标,还能够达到对加工资源的特定需求,因此外协加工资源的选择已经成为一个复杂的决策问题。为此,笔者借鉴已有研究成果,基于质量功能展开法[14],将智能制造需求与加工资源性能联系起来,并运用模糊线性回归法建立智能制造需求和加工资源性能的函数关系,最后通过0-1目标规划法来求解最优加工资源的优选方法,结合某建材装备制造企业的外协任务进行实例验证。

1 面向智能制造的外协加工资源优选的多目标问题分析

智能制造是制造技术和信息技术的深度融合,使得加工资源具有实时数据采集、状态的在线监测及自动控制等功能,进而使加工资源智能化。智能制造模式下,可根据订单生产任务的多少、缓急程度进行合理的工作调度,使加工资源充分利用起来,实现加工资源的协同;且能够实时在线监测加工资源的状态,若出现特殊情况无法完成加工任务,可以及时进行加工资源的调换,实现制造过程的柔性,提高制造的智能化水平。

与传统制造模式相比,智能制造模式下选择合适的加工资源需要综合考虑以下几个目标:①功能柔性化:加工资源能够在一定的范围内完成多种零部件的高效加工或者多种热处理工艺,这样可以减少加工的批次需求。②加工控制自动化:加工过程中多工艺或者多台设备的同时协同工作,提高加工效率及自动化水平。③操作简易化:操作简单容易上手,降低对操作者的专业技能要求,减少培训、适应、维护时间。④结构可扩展性:选定的加工资源随着网络技术的发展,可以不断进行软、硬件的升级,提高加工资源的智能化水平。

2 面向智能制造的外协加工资源优选的多目标问题解决方法

在智能制造的模式下,选择外协加工资源应该充分考虑智能制造的特定需求,利用质量屋建立外协加工资源需求与加工资源本体性能模型,将智能制造需求与外协加工过程相结合,最终选择合适的加工资源。有些智能化的需求(如操作简便、维修方便、加工柔性好和高稳定性)很难定量描述,具有一定的模糊性。因此,笔者提出了一种基于模糊线性回归法的智能制造需求与加工资源性能的关系模型。

2.1 质量功能展开法(QFD)

质量功能展开是把顾客对产品的需求进行多层次的演绎分析,转化为产品的设计要求、零部件特性、工艺要求、生产要求的质量工程工具,用来指导产品的健壮设计和质量保证[15]。借助QFD可以将智能制造的需求,转化为对加工资源的服务性能要求,用来在海量的加工资源环境下进行优选。在此基础上,建立了面向智能制造的外协加工资源的质量屋模型如图1所示。

图1 外协加工资源质量屋示意图

(1)智能制造需求。包含了影响智能化水平的关键参数,如外协加工资源功能柔性化、加工控制自动化、操作简易化、结构的可扩展性。

(2)加工资源性能。指加工过程中被加工对象的技术要求或者产品特性等,反映出了加工资源可提供的加工类型、加工能力、加工质量等。

(3)智能制造需求的相对重要性。即在众多的智能制造需求中,每个指标相对于其他指标的重要程度,笔者采用经典的层次分析法来确定每个智能制造需求重要性的权重系数。

(4)智能制造需求与加工资源性能的关系。智能制造需求具有一定的模糊性和主观性,需要通过专家知识来确定两者之间的关系。笔者利用模糊线性回归法构造关系矩阵来描述智能制造需求与加工资源性能的关系。

(5)加工资源性能的内部联系。一般加工过程中某一性能会对另一性能产生影响,例如,加工的质量要求越高,加工效率就会有所下降。同上,也可运用模糊线性回归法构造关系矩阵。

(6)加工资源对比分析。智能制造的基本信息出现在质量屋最右边,同时也可对加工资源是否满足智能制造需求进行满意度评价。

(7)加工资源的整体优势和目标值。将智能制造需求和加工资源的性能指标作为输入,通过模型的求解,最终得到最优加工资源。

2.2 最优权重的计算

选择外协加工资源时,采用层次分析法求解出各智能制造需求指标的权重系数,主要的计算过程如下:

(1)结合智能制造的发展,确定智能制造需求的具体指标。

(2)通过对比分析给出的智能制造需求指标,确定各指标的相互重要级别。

(3)根据表1所示的重要性判断标准及各指标的相互重要性级别,两两对比分析后建立判断矩阵U。

(1)

表1 两两重要性判断标度准则

(4)利用层次分析法求解判断矩阵U的特征向量W,UWT=λmaxWT,其中W={W1,W2,…,Wn},最后由式(2)得到权重向量ω={ω1,ω2,…,ωn}。

(2)

2.3 模糊线性回归法

传统回归分析中观测值与估计值间的偏差是随机的,而模糊线性回归中残差是由一些不确定因素引起的。笔者建立模糊线性回归模型求解智能制造需求与加工资源性能在质量屋中的关系程度。

(1)建立线性回归模型。

式中:ωi为第i个智能制造需求指标相对重要性的权重;yi为第i个智能制造需求指标值;xj为第j个外协加工资源性能的目标值;fi为第i个智能制造需求和加工资源性能的关系函数;gj为第j个外协加工资源与其他加工资源的内部关系函数;z为智能制造需求指标值对应的加工资源的智能化满意程度;yimin、yimax分别为第i个智能制造需求指标的极小值和极大值。

(2)建立模糊线性回归模型。

(4)

式中:yi为第i个因变量的测量值;xij为第j个自变量的第i个测量值;Aj为中心值αj和离散度值cj之间的模糊相关参数。为了求解模糊参数Aj,定义其隶属度函数

(5)

将上式代入式(3)中可得到:

yi=(α0,c0)+(α1,c1)xi1+(α2,c2)xi2+…+(αn,cn)xin

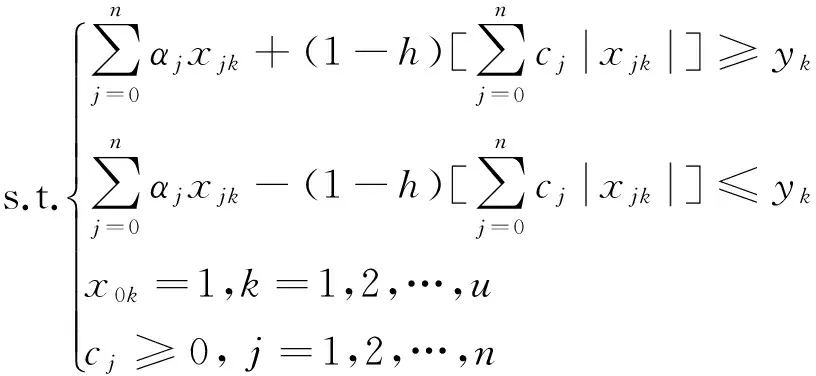

模糊线性回归分析法的目的是,当满足加工资源的目标程度h时,能够确定使得yi预测总离散度最小的模糊参数Aj。其中h为决策者确定,以0-1之间的常数表示估测模糊线性回归模型的适应度,即存在h隶属于因变量yi的模糊估计值,使yi估计值的总模糊度最小。为了进一步求解Aj,建立如下模型:

(6)

式中:xjk为第j个自变量的第k个测量值;yk为第k次测量的因变量值。通过求解以上模型,可以获得模糊线性回归模型的参数。

2.4 外协加工资源优选法的实施步骤

面向智能制造,外协加工资源选择是一个多目标的优选问题,0-1目标规划法在解决多种优选决策问题方面应用较为广泛,为在海量的加工资源中进行优选提供了借鉴。外协加工资源优选的实施流程图如图2所示。

图2 外协加工资源优选的实施流程

3 案例应用

为了验证上述外协加工资源优选方法的有效性及实用性,以唐山某建材重型装备制造集团子公司为实施对象。该制造厂为水泥生产线配套回转窑、立磨、球磨机等设备,其中的钢结构、涂装等需要委外加工。水泥生产线的交货周期相对较长,但其制造任务艰巨,一般采取边设计、边制造、边修改的方式,对外协加工资源的智能化需求较高。

3.1 构建面向智能制造的外协加工资源质量屋

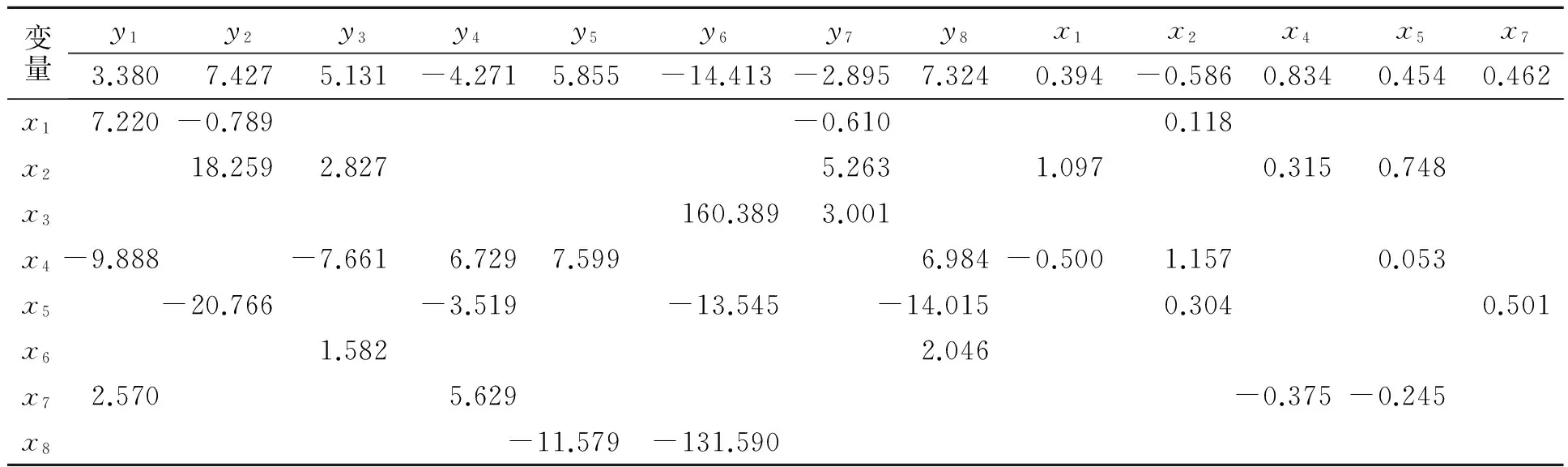

结合制造企业的实际情况,提出了面向智能制造的外协加工资源需求指标:柔性、加工率、稳定性、操作简易性、服务质量、可扩展性、智能适应性以及安全性;同时将加工资源的主要性能指标作为选择的依据,主要有:最大加工尺寸、额定功率、最大刀具直径、最大加工速度、操作时间、加工精度、设备数量、保养周期。根据实际需求初步选定了5个外协加工资源,依据前文所论述的方法,得到智能制造需求各项指标相对重要的判断矩阵U(见式(7)),通过式(2)得到权重向量为{0.305 3,0.077 4,0.162 6,0.129 2,0.096 7,0.085 2,0.077 4,0.066 3}。然后通过专家打分的方式,对5个外协加工资源的智能化满意度进行打分,共分为5级,用数字1~5表示,1表示最不满意,5表示最满意。在此基础之上,建立了外协加工资源的质量屋模型,如图3所示。

图3 外协加工资源的质量屋模型

(7)

3.2 模糊线性回归法建立优选模型

利用式(8)对外协加工资源的性能指标值进行归一化处理,归一化处理后得到矩阵X。

(9)

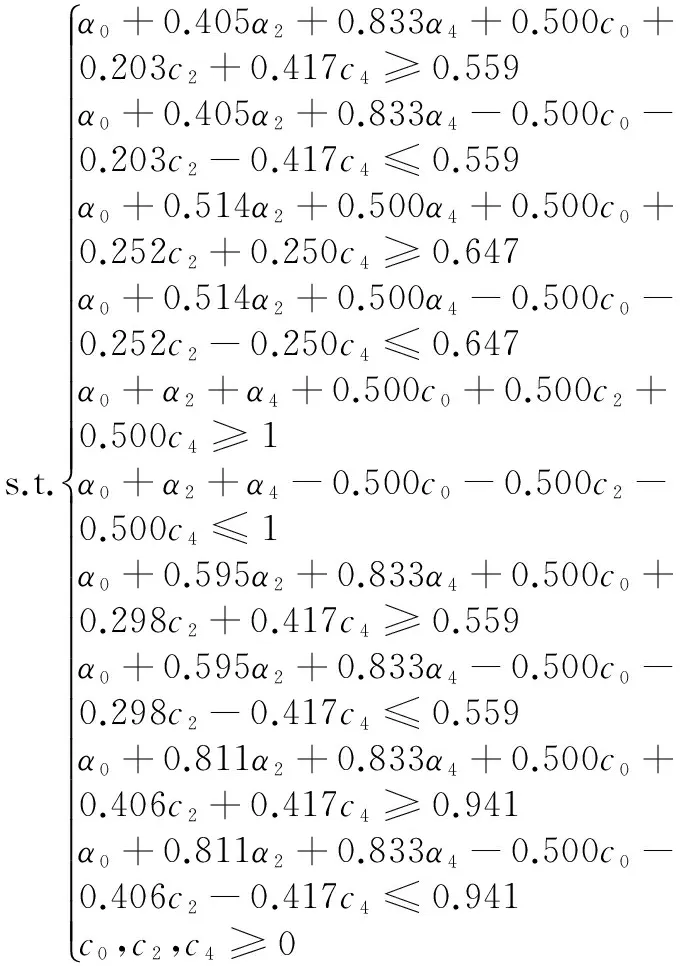

由图3可知y1与x1、x4、x7有关,设h=0.5,利用模糊线性回归法求解模型中的模糊参数:

minZ=5c0+3.706c1+4c4+4.125c7(10)

为了研究h的取值对结果的影响,通过不同的h值来进行计算比较,结果如表2所示,当中心值不变时,h值的增大将使得离散度和模糊度增大,这对结果的精确性是不利的。按照一般的处理方式,取h=0.5。

表2 模糊线性回归结果h值影响表

建立加工资源性能目标值xi与性能指标的内部关系模型,由图3上半部分可以看出x1与x2、x4相关,设h=0.5,可得到式(11)所示的线性规划模型。参数估计结果如表3所示。

minZ=5c0+3.325c2+4c4

(11)

通过以上模型的求解,分别得到了外协加工资源性能指标值的归一化矩阵和参数估计结果,采用模糊线性回归方法求解,得到式(12)所示的线性规划模型。求解得到的最优解如表4所示。

maxZ=0.076y1+0.026y2+0.054y3+0.032y4+

0.032y5+0.021y6+0.020y7+0.016y8-0.277

(12)

表3 参数估计结果(h=0.5)

表4 最终优化解

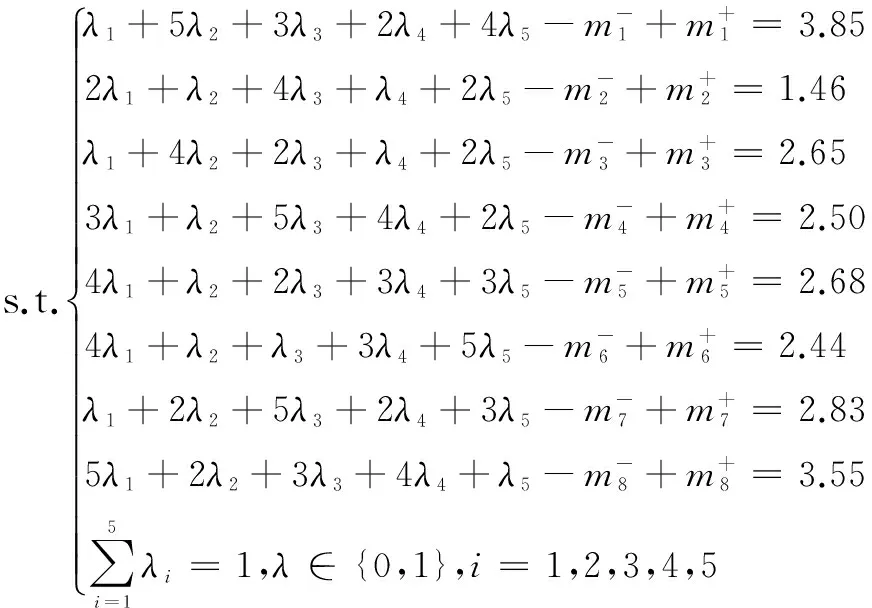

表4中为智能化满意度最大化时的外协加工资源的目标值,再结合0-1目标规划法ZOGP对智能化满意度的正负偏离进行修正,从而建立外协加工资源的多目标优化模型:

(13)

3.3 模型的验证

依据建材重型装备制造企业的实际生产经验,对5个外协加工资源进行评估,针对智能制造外协加工资源需求的8个指标分别排序,序号越小代表资源越优,排序数据如表5所示。再将排序数据转换成外协加工资源性能指标雷达图,如图4所示,其中构成的图形面积越小,代表资源最优。通过直观法可以判定外协加工资源Ⅴ构成的封闭区域最小,资源最优,验证了上述模型及参数的正确性。

表5 基于经验法的加工资源指标排序

图4 智能需求下的外协加工资源指标雷达图

4 结论

笔者针对智能制造的发展要求,提出了对加工资源的智能化需求,同时运用质量展开法将智能制造的需求与加工资源的性能联系起来,用模糊线性回归方法来进行数学建模求解最优的外协加工资源,特点如下:①采用质量功能展开法将智能制造需求与外协加工资源的性能关联起来,并应用层次分析法确定智能制造需求的权重系数。②考虑到智能制造需求的模糊性,采用模糊线性回归法来确定智能制造需求与外协加工资源性能的关联程度。③面对海量的加工资源时,采用0-1目标规划法在众多加工资源中优选智能化满意度最好的资源。

参考文献:

[1] 尹超,李涛,刘飞,等.网络化外协加工资源选择的决策框架模型及应用[J].机械工程学报,2010,46(19):133-139.

[2] 易安斌,姚锡凡,周宏甫,等.云制造环境下设备资源的多目标优化选择[J].计算机集成制造系统,2017,23(6):1187-1195.

[3] 杜百岗,郭顺生,彭兆,等.集团制造多主体外协订单任务制造资源配置[J].计算机集成制造系统,2015,21(2):455-466.

[4] 汪卫星.云制造中加工设备资源语义模型研究[J].重庆大学学报(自然科学版),2017,40(6):77-85.

[5] 许峰,张定华,王明微,等.基于云制造平台的云资源语义描述研究[J].计算机工程与应用,2014,50(15):255-260.

[6] 武润泽,赵璇,王树青.考虑供应商公平偏好的供应链订单分配研究[J].武汉理工大学学报(信息与管理工程版),2016,38(3):324-328.

[7] LARTIGAU J, XU X, NIE L, et al. Cloud manufacturing service composition based on QoS with geo-perspective transportation using an improved artificial bee colony optimisation algorithm[J]. International Journal of Production Research,2015,53(14):4380-4404.

[8] CHENG Z, ZHAN D, ZHAO X, et al. Multitask oriented virtual resource integration and optimal scheduling in cloud manufacturing[J]. Journal of Applied Mathematics,2014(7):1-9.

[9] 敬石开,姜浩,许文婷,等.考虑执行可靠性的云制造服务组合算法[J].计算机辅助设计与图形学学报,2014,26(3):392-400.

[10] SIVAKUMAR R, KANNAN D, MURUGESAN P. Green vendor evaluation and selection using AHP and taguchi loss functions in production outsourcing in mining industry[J]. Resources Policy,2015(46):64-75.

[11] LI X, YIN C, LIU F, et al. An optimal selection method of manufacturing resources in cloud environment[C]∥Asian Simulation Conference.[S.l.]:Springer Singapore,2016:49-56.

[12] GOVINDAN K, RAJENDRAN S, SARKIS J, et al. Multi criteria decision making approaches for green supplier evaluation and selection: a literature review[J]. Journal of Cleaner Production,2015(98):66-83.

[13] GUTJAHR W J, PICHLER A. Stochastic multi-objective optimization: a survey on non-scalarizing methods[J]. Annals of Operations Research,2016,236(2):475-499.

[14] 葛斐斐.质量功能展开(QFD)研究综述[J].信息记录材料,2017(12):4-5.

[15] 耿秀丽,徐士东,叶春明.顾客需求驱动的产品服务系统模块选配方法[J].计算机集成制造系统,2016,22(1):55-61.